基于产品特征的自润滑关节轴承滚压技术研究

2021-07-22钟秀虹豆海峰龙贻伟冯亮

钟秀虹,豆海峰,龙贻伟,冯亮

(航空工业成都飞机工业(集团)有限责任公司,成都 610092)

自润滑关节轴承是一种无需补充润滑剂的特殊关节轴承,具有承载能力强,化学性能稳定,摩擦因数小,耐腐蚀性好,安全可靠性高等特点,广泛应用于航空航天、武器装备及汽车工业等领域[1]。在飞机的舱门、起落架、方向舵、扰流板等重要部件中,自润滑关节轴承通常安装在支座、摇臂和拉杆的端头,用于传递力的作用,因此轴承安装滚压技术对飞机的机动性和安全性起着至关重要的作用。

虽然国内外的轴承安装工艺文件均明确规定了轴承与轴承座的配合关系、工装类型及工艺尺寸等相关信息,但在实际工程应用中,轴承的安装收口质量是轴承、工装、轴承座及工艺尺寸多方面相互影响的结果[2-3],工艺尺寸设计不合理将导致轴承滚压收口后转动及摆动力矩增大甚至出现抱死现象,产品无法交付使用。然而,在实际生产中,轴承工艺尺寸难以改变,工装的定制、返修周期长,当出现轴承安装质量问题时,往往只能通过更改轴承座工艺尺寸来满足轴承安装收口需求。鉴于实际应用情况,基于ABAQUS建立接触部位的有限元模型,分析轴承外圈唇边的形成过程,总结轴承座厚度W及倒角r与轴承工艺尺寸的关联性,通过优化轴承座工艺尺寸解决轴承收口质量问题。

1 自润滑关节轴承安装与收口技术

1.1 自润滑关节轴承安装工艺

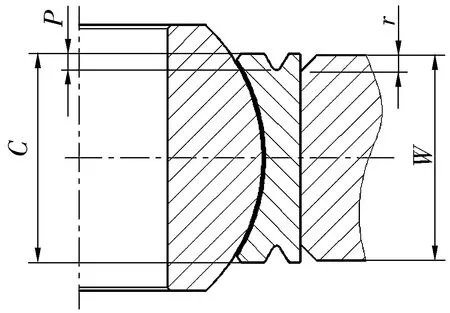

自润滑关节轴承安装方法如图1所示,首先将轴承座放在支撑座上,然后利用销轴将轴承与轴承座调整至同心,最后通过压头对轴承外圈施加压力,将轴承缓慢压入轴承座并保证轴承与轴承座同轴。轴承与轴承座内孔的配合关系将直接影响轴承的安装性能,安装后施加适当的预紧力可以提高轴承的性能,改善轴承内部的载荷分布,但过大的预紧力会降低轴承寿命,缩短轴承服役时间[3],因此,轴承与轴承座内孔采用过渡配合。

1—支撑座;2—轴承座;3—轴承;4—压头;5—销轴

1.2 自润滑关节轴承滚压工艺

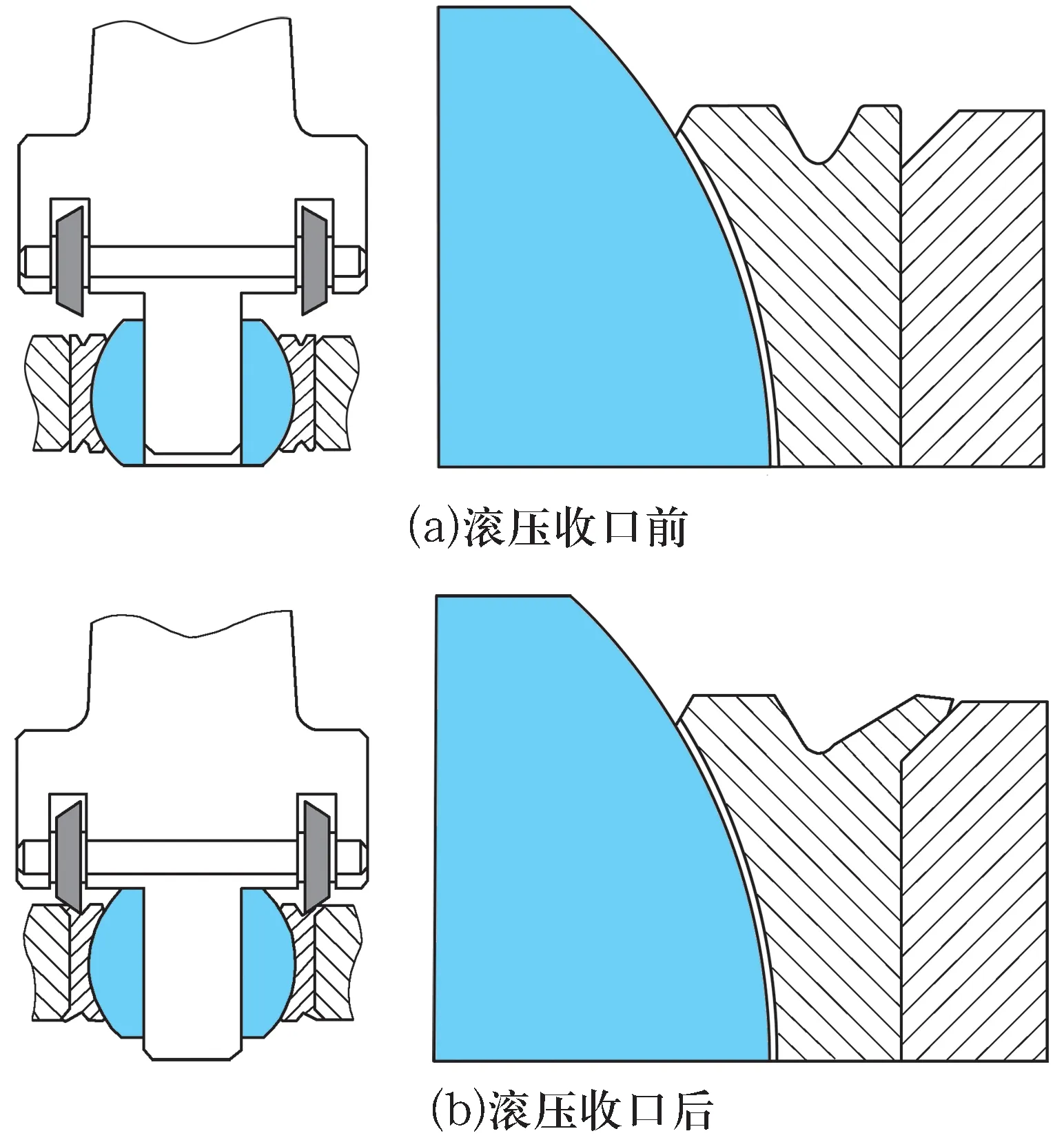

目前,自润滑关节轴承常用的收口方式为静压收口和滚压收口。外圈带安装槽自润滑关节轴承的滚压收口示意图如图2a所示:首先,将收口工具安装到钻床上并调整好同心度,使滚压工具的导向杆与轴承同心,不能发生单面摩擦;然后,在滚轮与轴承外圈翻边槽的接触工作区域涂抹润滑脂,启动钻床使滚轮轻轻旋压轴承外圈,保证唇边与轴承座倒角充分接触,达到如图2b所示的结构。

图2 自润滑关节轴承滚压收口示意图

1.3 自润滑关节轴承收口质量检查

1.3.1 变形及表面质量检查

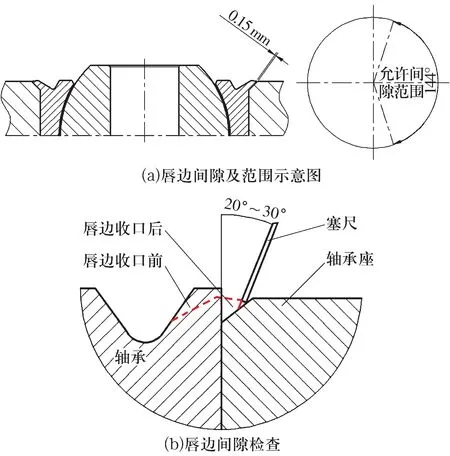

轴承滚压收口后,需检查零件是否有受损、掉漆等表面质量问题,确保翻边槽无裂纹、刮痕及毛刺,允许有滚辗痕迹。收口后允许轴承唇边与轴承座之间存在间隙,但其范围不能超过轴承收口圆周的40%,数值不能超过各机型规定的最大值(通常取0.15 mm)。唇边间隙m的检查方法如图3所示,采用对应厚度的塞尺放入唇边间隙中,检查塞尺是否能完全插入,同时需保证塞尺与竖直平面的角度为20°~30°。

图3 轴承收口后唇边间隙检查示意图

1.3.2 轴承灵活性检查

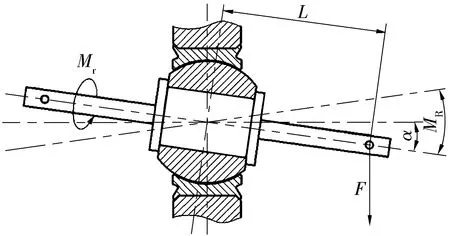

轴承滚压收口后,需对轴承的灵活性进行检查,即检测轴承的无载启动力矩,主要包括转动力矩和摆动力矩,检测方法如图4所示,图中:Mr为转动力矩,MR为摆动力矩,F为力,L为力臂,α为允许的最大摆动角度。滚压收口后轴承的无载启动力矩有增有减,无明显规律,但其最小值不能低于轴承标准规范的最小值,最大值不能超过规定范围上限的2倍。

图4 转动力矩和摆动力矩检测示意图

1.3.3 轴向位移检查

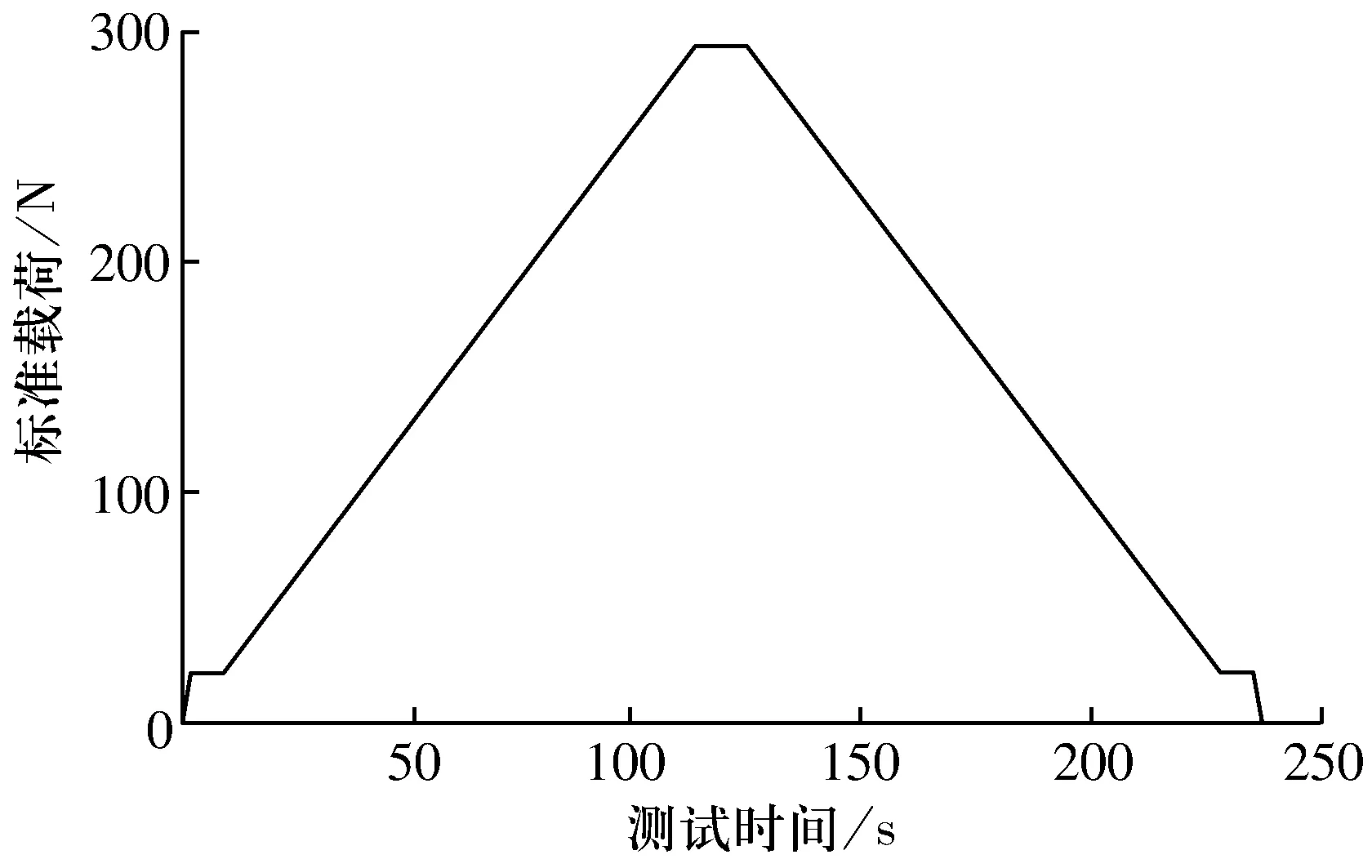

轴承滚压收口后,必须通过载荷试验检验轴承的轴向承载能力,通常是进行轴向位移检查,即在轴承外圈上施加规定的载荷,检查轴承是否发生轴向位移并记录位移量。试验过程的加载曲线如图5所示:首先施加5%规定载荷的预载荷并消除系统误差,记录轴承位移值W1;然后加载到标准要求值,保持规定时间后卸载到预载荷,记录此时的位移W2,两者之间的差值即轴承的轴向位移量。

图5 轴承轴向位移测量载荷谱

2 经验公式及理论计算

2.1 经验公式

外圈带安装槽轴承的安装结构示意图如图6所示,主要涉及轴承外圈厚度C、轴承外圈V形槽深度P、轴承座厚度W以及轴承座内孔倒角r。对生产中符合收口质量的轴承及轴承座数据(表1)进行对比分析,发现轴承收口均满足

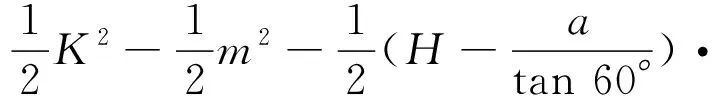

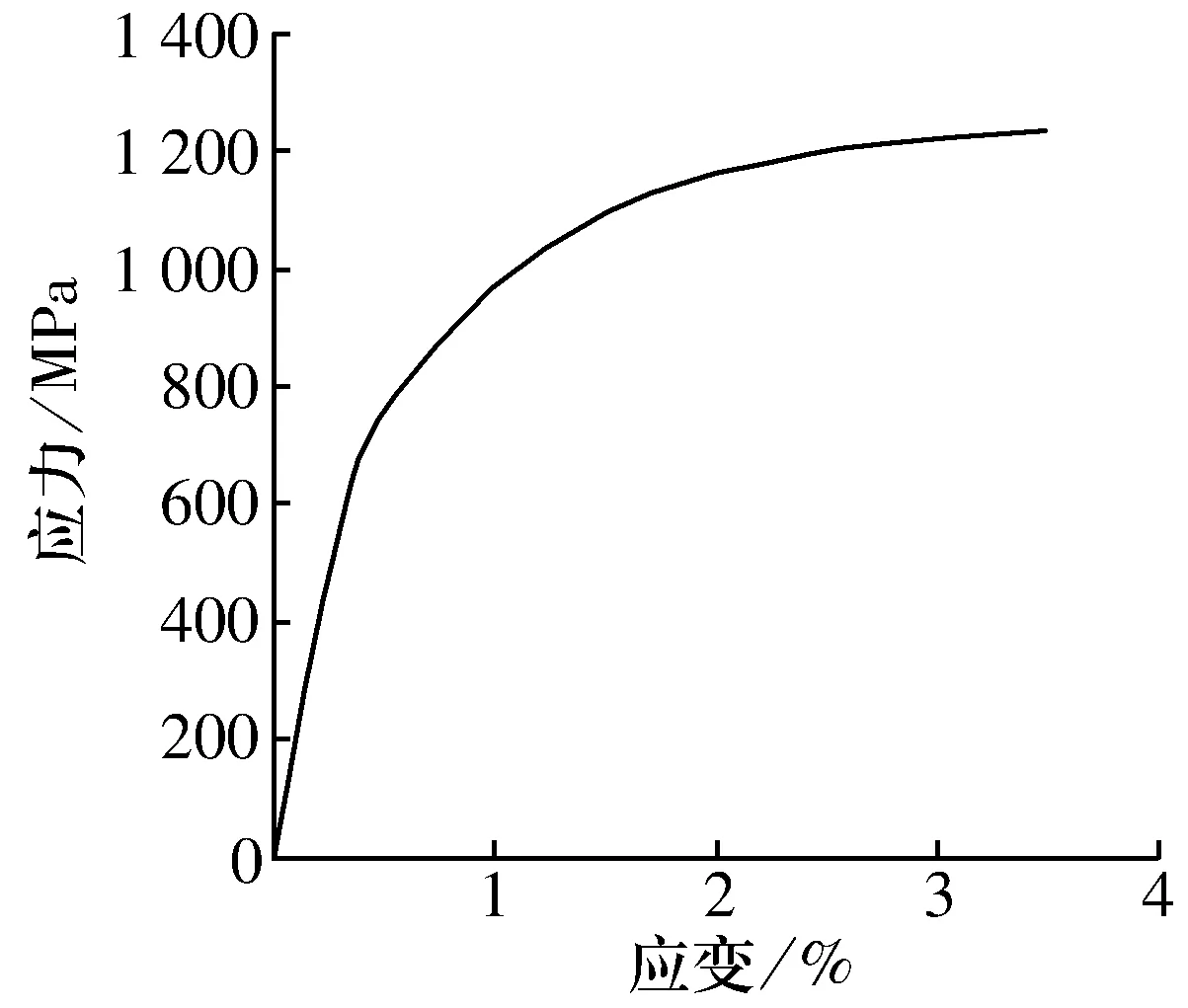

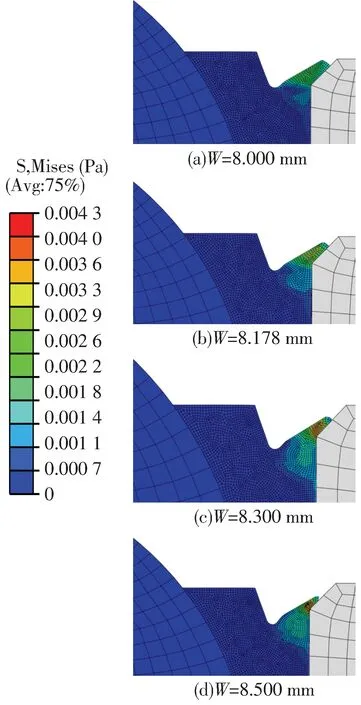

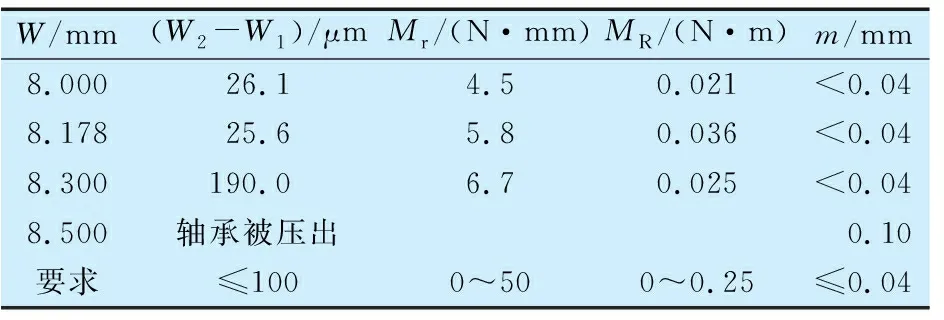

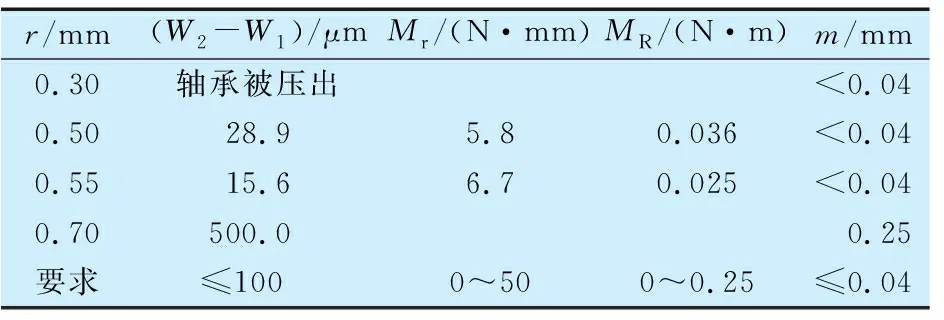

C-2P 由于C,P均为固定值,故W及r直接决定着轴承收口的质量。 图6 外圈带安装槽轴承的轴承座尺寸 表1 常用轴承型号的相关数据 为分析W,r与轴承收口质量的关系,将关节轴承的唇边形成问题简化为平面应变问题[4-5],同时假设金属塑性变形是均匀和不可压缩的,滚轮与轴承外圈V形槽工作面的接触力均匀分布,忽略变形材料的弹性行为,则轴承收口前、后翻边槽的金属形状如图7所示。 图7 轴承收口前后翻边槽金属形状示意图 区域①,②的面积S1,S2分别为 (Htan 60°-a), 式中:a为变形前的唇边宽度;H为滚轮的进给距离;K为翻边槽的深度;m为唇边间隙。 根据假设条件,理想状态下变形区域①,②的面积相等,唇边与倒角的接触长度A为 则 根据轴承安装固定规范要求,需满足 通过换算,唇边间隙m可表示为 故轴承收口后,唇边间隙m与C-W值的大小及r有密切联系,在满足C-2P 为进一步研究轴承座厚度与倒角对轴承收口质量的影响,采用ABAQUS 有限元软件建立了自润滑关节轴承有限元模型。 轴承滚压收口是复杂的动态非线性接触问题,采用ABAQUS/Explicit能更有效地反映唇边的形成过程及轴承的收口质量。与3D模型相比,2D模型既能揭示轴承外圈的金属流动和应力应变分布,又能提高模型的计算效率,减少计算时间。 轴承外圈材料为17-4PH不锈钢,参照标准ISO 6892-1:“2019 Metallic materials—Tensile testing—Part 1:Method of test at room temperature”进行拉伸试验所得的应力应变关系如图8所示。为简化模型,忽略了自润滑衬垫的存在,将轴承球体与轴承座均设为弹性体,由于主要研究轴承外圈受滚轮滚压后的变形情况,将滚轮设定为刚体。 图8 17-4PH 拉伸应力应变曲线 轴承滚轮收口的2D有限元模型如图9所示。为节约计算时间,进行单边数值模拟,将2个滚轮简化成单个滚轮。在2D模型中有3对接触面:轴承外圈与轴承球面,轴承外圈与轴承座,V形槽斜面与滚轮,分别将其摩擦因数定义为0.3,0.1,0.1;法向默认为硬接触,由于接触面间存在滑动和分离,故定义接触面属性时采用“finite sliding”。 图9 轴承滚轮收口2D有限元模型 轴承滚压收口仿真过程中设置3个Dynamic/Explicit分析步:滚轮进给分析步、滚轮保压分析步、滚轮远离分析步。滚轮进给和远离的速度均设置为0.2 mm/s,滚轮保压时间设置为5 s。网格划分是决定分析精度的重要环节,网格的大小及类型也对计算结果有重要影响,本次单元类型均选用CPE4R单元,特别将轴承外圈关键塑性变形位置进行网格细化,非重要部位的网格划分相对稀疏,从而提高计算效率。 解析计算中,唇边的形成如图10所示,由图可知:滚轮沿y轴方向均匀进给,首先与轴承外圈的顶点接触,随着载荷的逐渐增大,外圈发生塑性变形,持续施压的过程中,外圈与轴承座倒角斜面贴合形成唇边。图10c中唇边尾部与轴承座倒角斜面的间隙由金属变形后的回弹引起[8-10],通常采取增加保压时间的措施减小金属回弹量。 图10 唇边的形成过程 轴承收口过程中会对唇边连续滚压,V形槽及轴承外圈表面有滚辗痕迹属于正常现象。但实际工程中,有时为了满足唇边间隙而过度滚压轴承外圈,导致V形槽内部出现材料堆积(图11),严重影响轴承外表面质量,则属于非正常现象。因此,若出现唇边间隙不合格的情况,不能通过过度滚压解决,否则会造成轴承表面质量不合格,可通过修改轴承座工艺尺寸解决间隙问题。 图11 轴承收口后表面质量图 4.2.1 轴承座厚度 以ASNA2123-04X轴承为例,固定轴承座倒角r为0.50 mm,通过有限元分析轴承座厚度分别为8.000,8.178,8.300,8.500 mm时对轴承收口质量的影响,具体情况如图12和表2所示。由图表可知:在相同参数的情况下,轴承座厚度为8.000和8.178 mm时,唇边的应力应变及贴合间隙均满足轴承收口质量要求;当轴承座厚度增加到8.300 mm时,倒角尖点处发生应力集中,与倒角斜面的有效贴合长度减小,容易出现载荷试验不合格的现象;继续增加轴承座厚度至8.500 mm时,唇边与倒角斜面的接触面积越来越小,同时唇边间隙也非常明显,此时轴承的收口质量直线下降。 图12 轴承座厚度对轴承收口质量的影响 表2 轴承座厚度对轴承收口质量的影响数据表 在实际工程应用中,ASNA2123-04X轴承的轴承座厚度常为8.178或8.000 mm。如图13b所示,W=8.178 mm的轴承滚压收口后外圈发生金属变形,与轴承座倒角完全贴合,几乎没有唇边间隙且载荷试验一次合格。如图13c所示,W=8.000 mm的轴承滚压收口后,唇边没有完全充盈倒角斜面,裸露的倒角斜面不均匀,容易堆积多余物,当轴承座厚度比轴承外圈厚度小0.3~0.5 mm时,轴承安装过程中存在上下窜动的现象,影响载荷试验的合格率。 图13 轴承收口实例示意图 通过ABAQUS有限元仿真及实际工程应用分析发现:当W>C时,基本上很难满足轴承收口质量要求;当W≤C时,能满足轴承收口质量要求,特别是当C-W∈(0.1,0.2)时,轴承收口质量最好。 4.2.2 轴承座倒角 将ASNA2123-04X轴承的轴承座厚度控制为8.178 mm,研究轴承座倒角r分别为0.30,0.50,0.55,0.70 mm时轴承的收口质量,结果如图14所示,由图可知:r为0.50及0.55 mm时,轴承收口质量较好;当r为0.30 mm时,唇边与倒角的接触面小,在反复滚压唇边的过程中出现应力集中现象,载荷试验不合格;当r为0.70 mm时,在相同滚压力的情况下唇边不易与倒角面贴合,容易形成空隙,载荷试验不合格。ABAQUS有限元仿真结果见表3,由表可知:在轴承座厚度符合要求的前提下,轴承座倒角r为(0.6~0.7)P时,轴承收口质量最好。 图14 轴承座倒角对轴承收口质量的影响 表3 轴承座倒角对轴承收口质量影响数据表 轴承座倒角偏小实例如图15所示,其中轴承座厚度W为8.680 mm,轴承外圈厚度C为8.305 mm,轴承外圈V形槽深度P为0.635 mm,轴承座倒角r为0.50 mm。由于轴承座厚度大于轴承外圈厚度,轴承收口后虽然唇边间隙符合要求,但载荷试验不合格,轴承直接被压出。主要原因为轴承座倒角偏小,唇边滚压变形后虽然与倒角完全贴合,但与倒角斜面接触的有效距离短(图15b),在规定的载荷下轴承容易被压出。 在轴承座厚度不变的情况下,根据经验公式,令轴承外圈厚度大于轴承座厚度0.1~0.2 mm,轴承座倒角为(0.6~0.7)P,则轴承座高于轴承外圈单边厚度为 Q=(8.680-8.305)/2=0.187 5 mm, 轴承座返工后的倒角为 r=0.6P+(Q+0.1)≈0.65 mm。 根据以上数据将轴承座返工重新进行滚压收口,检测表明轴承质量满足要求。 图15 轴承座倒角偏小实例图 通过工程实例及理论分析探索了轴承座产品特性与轴承工艺尺寸的关系,利用ABAQUS对轴承收口模型进行模拟仿真,得出以下结论: 1)当实际工程应用中出现轴承收口质量问题,如唇边间隙不合格,载荷试验不合格,轴承抱死等问题时,解决问题的出发点应从轴承座厚度及倒角的大小入手。 2)唇边由轴承外圈连续滚压发生塑性变形形成,表面会有辗压痕迹,但不允许出现过挤压现象。 3)当轴承座厚度小于轴承外圈厚度0.1~0.2 mm,轴承座倒角为轴承外圈V形槽深度的0.6~0.7时,轴承收口质量较好。若实际工程中轴承座厚度不满足要求时,可通过以上关系换算出轴承座倒角r的数值,解决轴承收口质量问题。

2.2 理论计算

3 自润滑关节轴承滚压收口有限元模型

4 唇边成形及结果分析

4.1 唇边的形成

4.2 工艺尺寸对轴承收口质量的影响

5 结论