大型对数凸形圆柱滚子磨削加工结果分析

2021-07-22周芬芬张迅雷袁巨龙梁贵林何城成

周芬芬,张迅雷,袁巨龙,梁贵林,何城成

(1.浙江五洲新春集团股份有限公司,浙江 绍兴 312500;2.台州学院 智能制造学院,浙江 台州 318000;3.浙江工业大学 超精密加工研究中心,杭州 310014)

圆柱滚子与滚道之间为线接触,承载能力高,特别适用于大载荷和高速旋转的机械装备。为避免接触应力在滚子端部出现边缘效应,滚子必须加工成带凸度的几何轮廓[1],对数凸形滚子的接触应力沿滚子轴线方向均匀分布,是滚子最理想的凸度形状[2]。文献[3]考虑了热-力耦合作用,得到对数凸形滚子存在最优凸度值,能避免端部出现应力集中。文献[4]设计了改进滚子滚动面为三段圆弧圆滑过渡的凸度形状,采用数控磨床3MZ40100CNC修整砂轮,切入法磨削滚子,实现了滚子素线为三段圆弧的圆滑过渡,滚子凸度定量可控。文献[5]对特大凸度量圆柱滚子加工工艺进行分析,采用预磨斜坡+超精加工的方案,得到凸度量不小于100 μm的圆柱滚子。

本文首先介绍大型圆柱滚子的加工要求,接着阐述电磁夹具无心磨削的加工原理,然后对试验结果进行分析。

1 大型对数凸形圆柱滚子加工要求

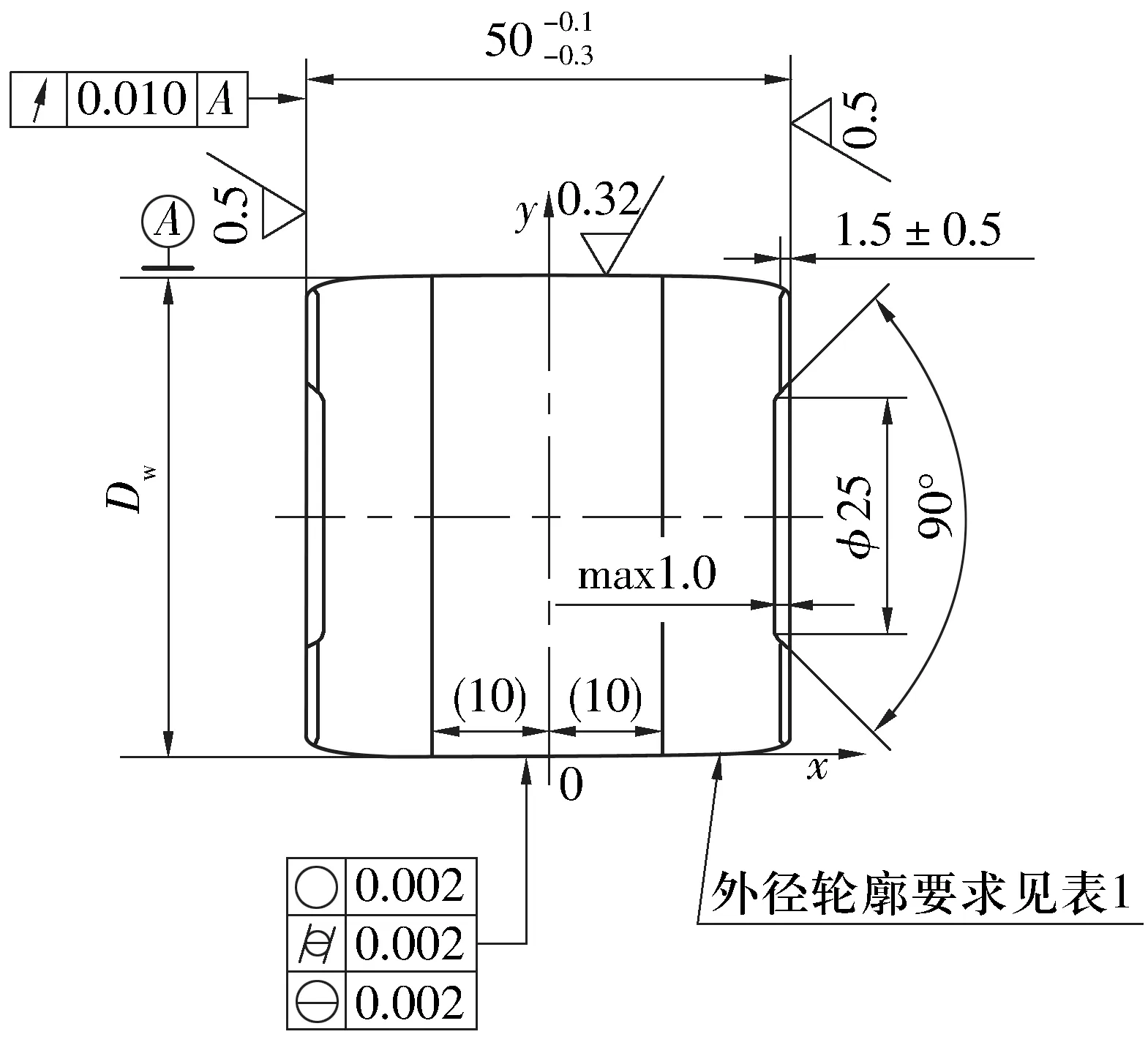

圆柱滚子按公称直径分为:Dw≤40 mm为中小型滚子, 40 mm

图1 某大型对数凸形圆柱滚子加工要求

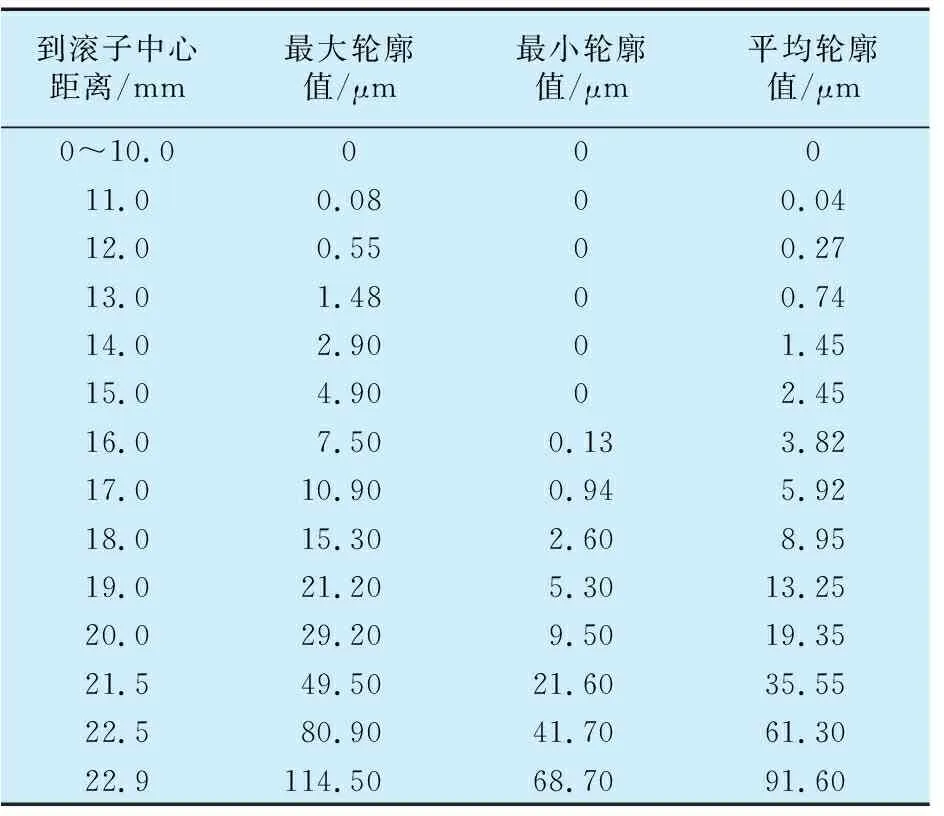

表1 大型对数凸形圆柱滚子外径对数轮廓上各点的轮廓值

2 加工原理

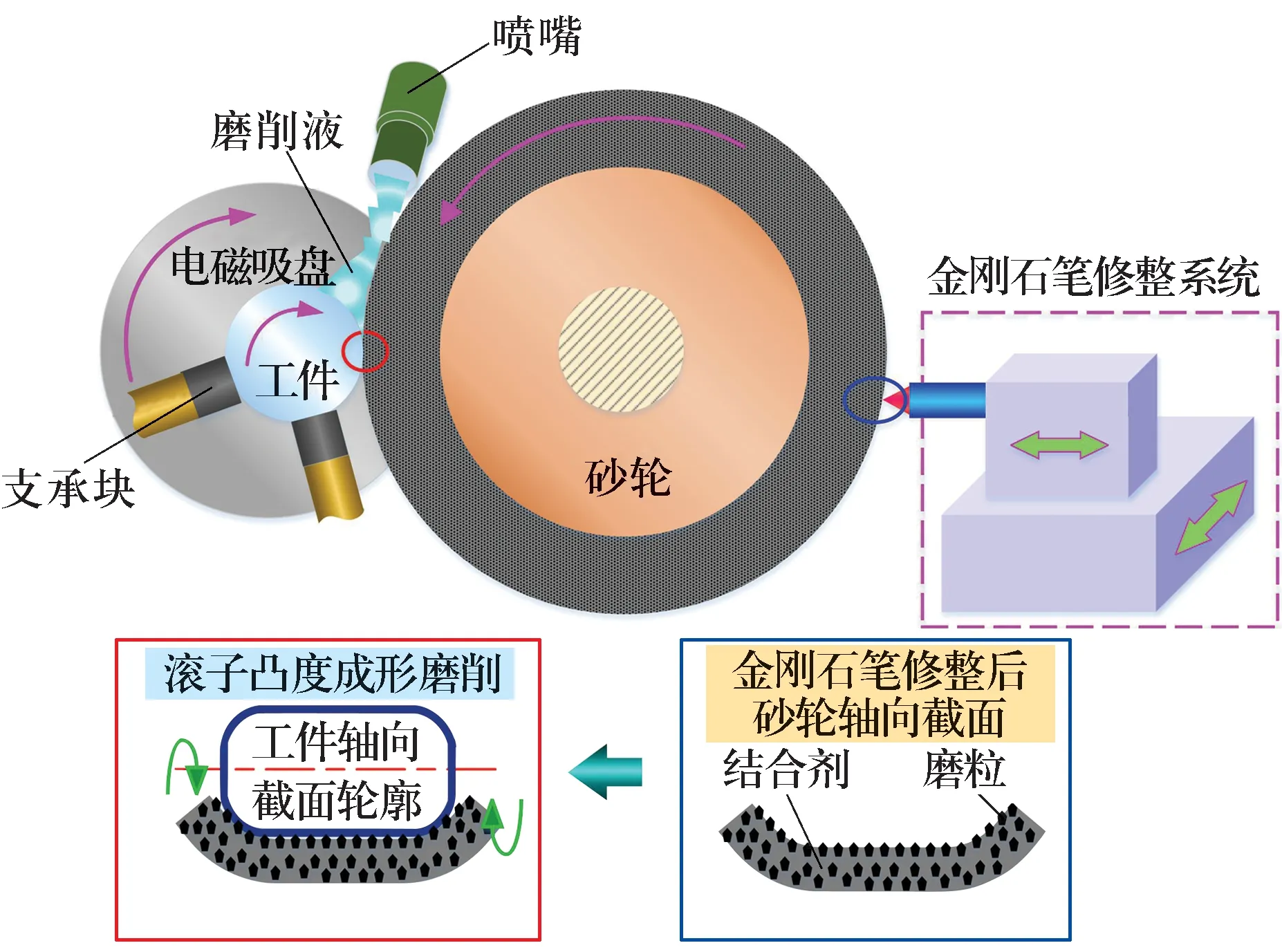

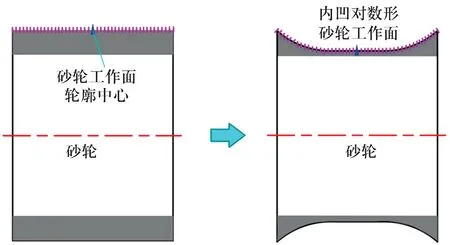

为实现大型对数凸形圆柱滚子的批量加工,采用无心磨削的加工方式,其加工原理如图2所示,该装置主要由金刚石笔修整系统、砂轮、喷嘴、磨削液、电磁吸盘、支承块等组成。加工前,利用描点法,数字控制金刚石笔运动轨迹,将砂轮工作面修整成内凹的对数曲面轮廓;加工时,电磁吸盘和支承块固定工件位置,同时电磁吸盘驱动工件旋转,电动机驱动砂轮旋转,砂轮对工件表面进行材料去除,同时将砂轮工作面形状复映到滚子素线上,结合自动化的进料和出料装置,实现滚子凸度成形批量加工。

图2 无心磨削加工原理示意图

3 工艺试验

3.1 试验装置和加工条件

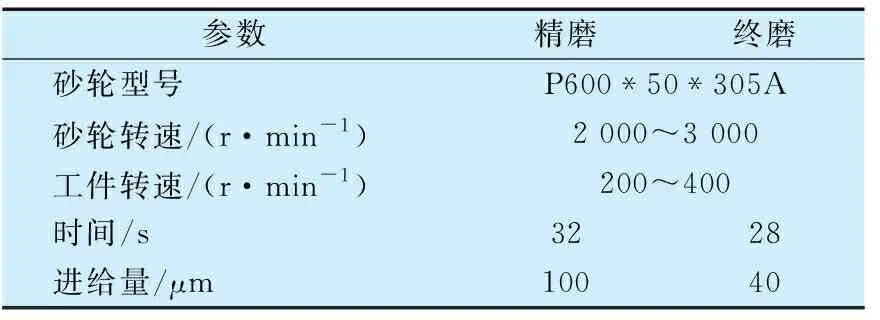

为保证工件的垂直度,采用的磨削加工工艺为:粗磨外径面→磨双端面→研磨端面→精磨外径面→终磨外径面。本文主要分析滚子外径面精磨和终磨(设备型号3MZ2110)后的情况,滚子磨削加工条件见表2。为保证终磨后滚子尺寸的批量一致性,终磨设备安装了滚子尺寸在线监测装置。加工后对滚子的轮廓值、表面粗糙度Ra值和圆度误差进行抽检。

表2 大型对数凸形圆柱滚子磨削加工条件

滚子轮廓形状采用精度为0.1 μm的Mhar轮廓仪检测,按滚子产品要求划分的点数进行各点轮廓值采样测量,得到滚子轮廓形状;滚子表面粗糙度采用Taylor Hobson粗糙度仪(采样长度20 mm)检测;滚子圆度误差采用精度为0.01 μm的Taylor Hobson圆度仪对滚子中部进行圆度误差测量。

3.2 砂轮修整

本次试验在精密数控磨床上进行,滚子凸度成形批量磨削加工的关键是砂轮修整技术,数控系统的直线和圆弧插补功能可控制金刚石笔修整轨迹。其中,直线插补原理简单(描点法),容易控制误差,圆弧插补控制误差的计算较复杂,但可形成连续的逼近曲线[7]。由于客户滚子外径轮廓加工要求中给定了轮廓具体位置的对应值,未给出滚子对数曲线的具体函数,且滚子中部70%的轮廓接近直线,因此,采用直线插补原理控制金刚石笔的运动轨迹,直线段划分越短砂轮修整精度越高。砂轮修整示意图如图3所示,本次加工对象是φ50 mm×50 mm的滚子,砂轮宽度为50 mm,金刚石笔描点间隔最小为1 mm,因此以砂轮工作面轮廓中心为起点,向两边分别划分25个点,两点的间隔均为1 mm。修整后砂轮中心约20 mm以内工作面轮廓为直线,离砂轮中心越远,砂轮工作面轮廓值越大,最终将砂轮工作面轮廓修整成对数曲线形状。

图3 砂轮修整过程

砂轮工作面轮廓曲线上各点参数值设置见表3,根据滚子轮廓加工要求(表1)。砂轮中部与滚子中部对应,在距砂轮中心20 mm之前点的划分可与滚子的一一对应,从而得到20 mm之前划分点的最大、最小轮廓值;20 mm之后滚子加工要求划分是距滚子中心21.5,22.5,22.9 mm的点,产品要求仅对滚子凸度轮廓部分进行限定。而实际加工中,砂轮轴向截面轮廓线将滚子轴向截面轮廓线完全包络,20 mm点之后砂轮按照间隔1 mm划分,还剩21,22,23,24,25 mm,共5个点。根据已知的滚子凸度轮廓数据,利用Solidworks对砂轮工作面轮廓进行样条曲线拟合,得到20 mm点之后的最大、最小轮廓拟合值,再计算出平均轮廓值,从平均轮廓线可知砂轮工作面轮廓值从0增加到730.5 μm。以砂轮轴向截面轮廓线的端点为基准,将砂轮轴向截面修整成内凹的对数曲面廓形,轮廓线上每点处的修整量不同,将每点处的修整量称为砂轮修整量占比,其计算公式为

(1)

式中:P为砂轮修整量占比;Xi为砂轮工作面轮廓点所对应的平均轮廓值;i为砂轮工作面划分的点数,i=0,1,2,…,25。

根据(1)式,砂轮工作面轮廓点所对应的修整量占比见表3:轮廓线中部凹度最大,凸度为0,相应的砂轮修整量占比也最大(100%);随着凸度值逐渐增大,砂轮修整量占比逐渐减小;到23 mm点时为滚子轮廓范围,24 mm点和25 mm点为滚子两端的倒角。

表3 砂轮工作面轮廓曲线上各点参数值设置

4 加工结果分析

任意选取终磨后的6个滚子进行检测,结果见表4,由表可知,检测技术指标均能满足产品要求,且轴向跳动和圆度误差小于产品要求值。

表4 试样检测结果

从终磨后的滚子中随机抽取3个(1#,2#,3#),采用Mahr轮廓仪检测,得到滚子轴线上各点(按产品要求划分的点数)的轮廓值,将3个滚子轮廓与要求的最大轮廓值和最小轮廓值绘制于图4中,3个滚子的轮廓值均在产品要求范围内。

图4 圆柱滚子实际轮廓检测及其与产品要求比较

求取滚子轮廓平均值,终磨后实际平均轮廓值与产品要求的平均轮廓值(表1)的最大偏差是2.88 μm,且滚子两侧数值最大偏差不超过1.5 μm。利用三次样条曲线对终磨后滚子轮廓平均值进行拟合,如图5所示,得到光滑曲线轮廓。

图5 终磨后圆柱滚子平均轮廓拟合图

选取2#滚子,对其精磨和终磨后的轮廓、表面粗糙度及圆度进行比较。精磨和终磨后2#滚子凸度轮廓检测如图6所示,精磨后左侧凸度85.3 μm,右侧凸度77.8 μm;终磨后左侧凸度89.8 μm,右侧凸度89.0 μm。滚子两侧最大凸度偏差从精磨后的7.5 μm降到终磨后的0.8 μm,两侧凸度偏差越小,滚子两侧轮廓越接近理想对称,锥度越小。

图6 2#圆柱滚子凸度轮廓

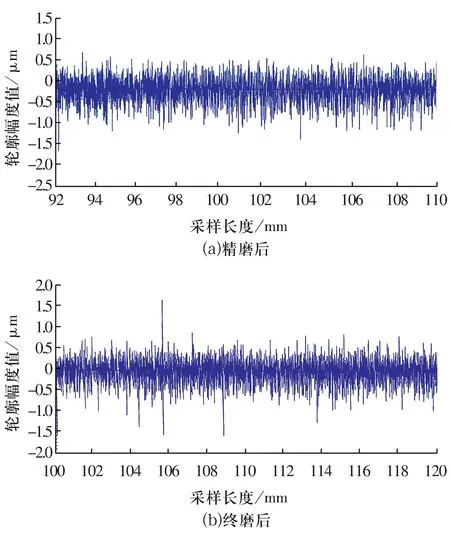

精磨和终磨后2#滚子滚动面的轮廓幅度值如图7所示,经评定精磨后滚子表面粗糙度Ra值为0.222 μm,终磨后滚子表面粗糙度Ra值为0.179 μm。精磨与终磨后的表面粗糙度差距不大,砂轮的磨料粒径是影响表面粗糙度的主要因素,而本次试验中精磨和终磨所采用的砂轮一样,因此终磨后滚子表面粗糙度没有显著提高。

图7 2#圆柱滚子滚动面的轮廓幅度值

精磨和终磨后2#滚子滚动面中部圆度误差如图8所示,精磨后圆度误差为1.42 μm,终磨后圆度误差为0.39 μm。终磨后圆度误差得到明显的改善,表明磨削加工工艺安排合理。

图8 2#圆柱滚子滚动面中部圆度误差

5 结束语

使用数控全自动磨床,根据圆柱滚子凸度轮廓的已知数据,基于直线插补原理,结合Solidworks拟合,确定砂轮修整量占比,对φ50 mm×50 mm的滚子进行对数凸度成形磨削加工,滚子凸度最大值为89.8 μm,滚子两侧凸度偏差不超过1.5 μm,滚动面的表面粗糙度Ra值约为0.18 μm,滚子滚动面中部圆度误差为0.39 μm,滚子批直径变动量不大于3 μm,加工结果完全满足产品技术指标要求,且加工效率高。