盾构机主轴承浮动环加工方法

2021-07-22张维娜霍晓磊张娟娟应佳楠

张维娜,霍晓磊,张娟娟,应佳楠

(洛阳LYC轴承有限公司 转盘轴承事业部,河南 洛阳 471039)

1 概述

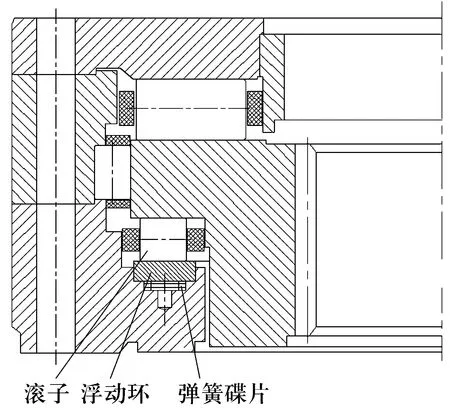

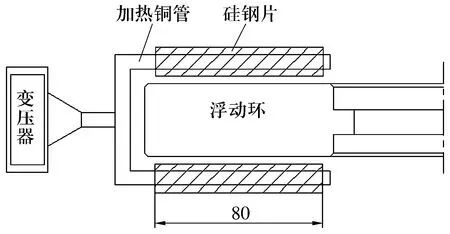

盾构机作为城市轨道交通和其他领域地下空间建设的大型专用设备,近年来在我国广泛应用,目前国内保有量已达1 500余台,位居世界前列。主轴承(图1)是盾构机的重要部件,浮动环作为盾构机主轴承的内嵌式滚道,上端面与滚子直接接触,下端面在弹簧碟片上。工作时浮动环在弹簧作用下可适时调整,以应对巨大冲击,使盾构机在恶劣工况环境下仍能保持良好的工作状态。恶劣的工况环境决定了浮动环复杂的工艺要求,而刚性差,易变形,淬火和精度要求高是制约该产品加工的主要问题,现对浮动环加工工艺进行研究。

图1 盾构机主轴承结构示意图Fig.1 Structure diagram of main bearing for shield machine

2 工艺要求

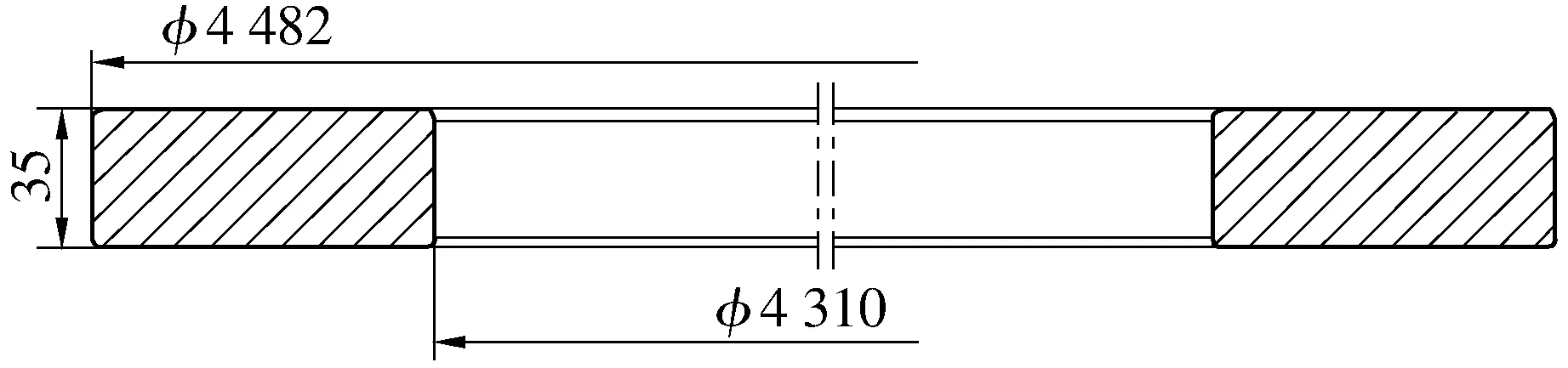

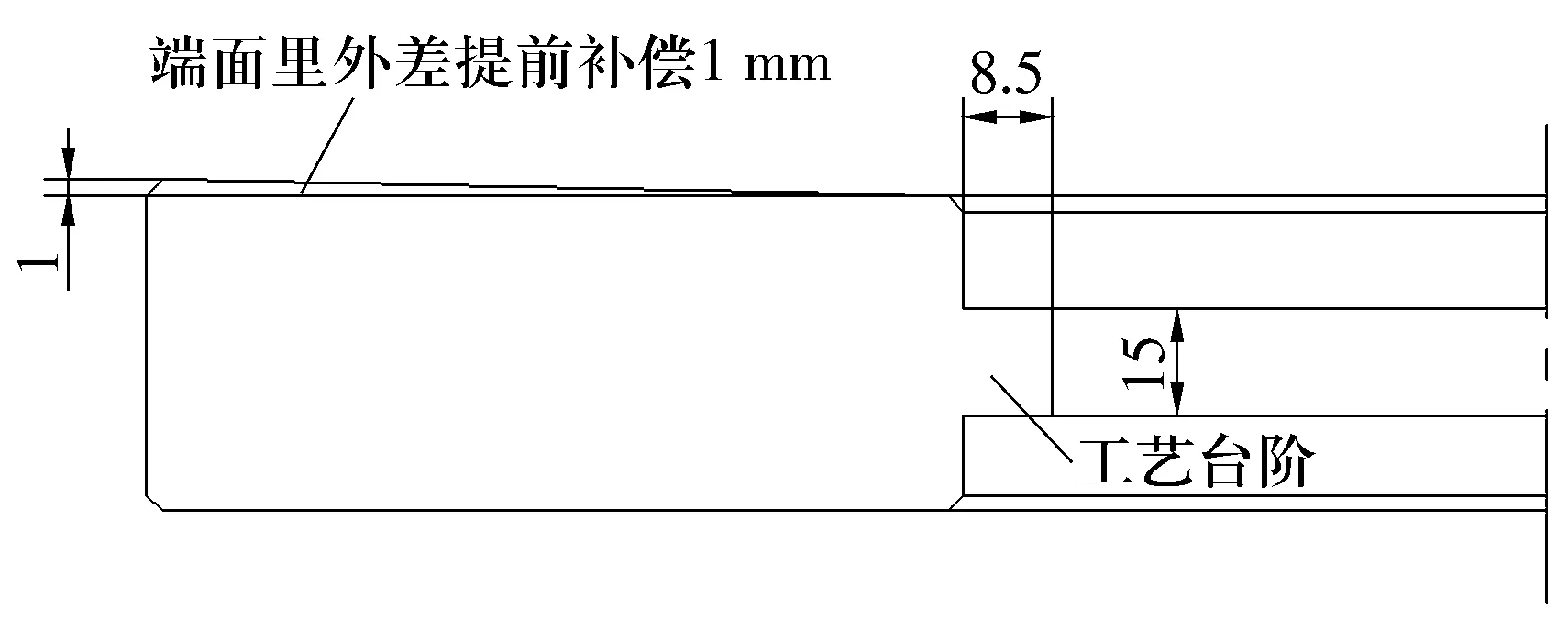

内嵌式浮动环结构如图2所示,材料选用42CrMoE钢,上下两端面采用中频感应加热表面淬火,工艺要求:硬度57~62 HRC,成品有效硬化层深度不小于7 mm,磨削加工后某端面的平面度不大于0.05 mm,另一端面对该端面的平行差不大于0.025 mm。

图2 内嵌式浮动环结构示意图Fig.2 Structure diagram of embedded floating ring

3 加工方案

浮动环加工分为冷加工和热加工,关键的热加工过程零件变形较难控制[1]。在此主要分析热加工方案,冷加工作为配合方案进行分析。

3.1 热加工方案

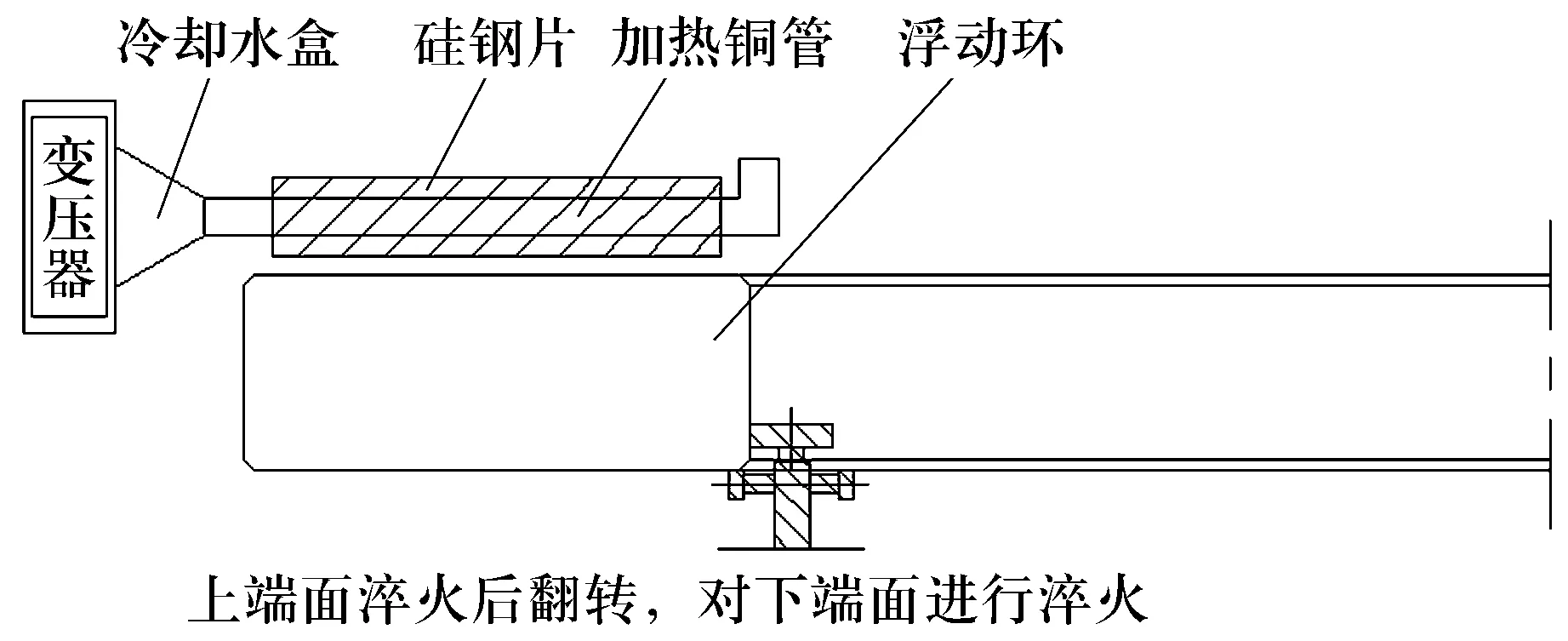

3.1.1 改进前

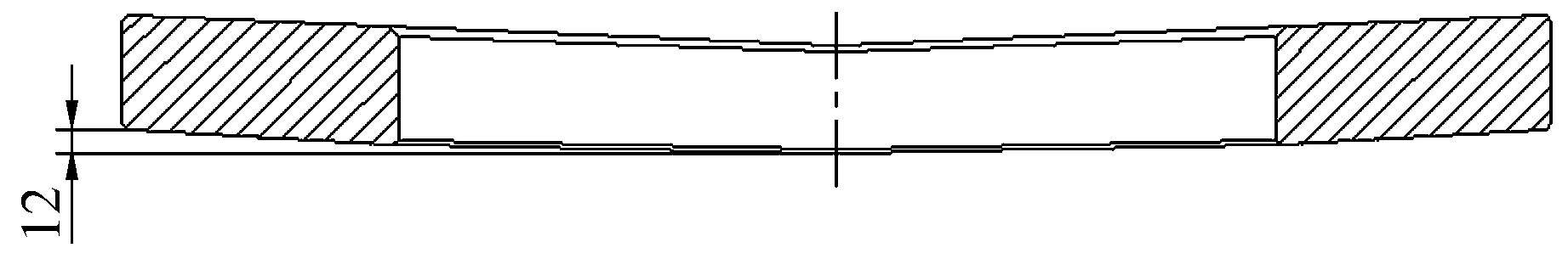

浮动环要求仅对上下端面进行感应加热表面淬火,且硬化层深度要求高,选用加热速度快、效果好的自制双排导磁体感应器[2]。浮动环上下端面同时淬火时无法装夹,故需对上下端面采取分步淬火,如图3所示。当上端面完成1/4圆周淬火时,端面向上翘曲量达12 mm(图4),后续淬火无法保证感应器与淬火端面的耦合间隙内外均匀,且整个浮动环已呈现椭圆状,无法在机床导轮的摩擦作用下正常旋转,工件报废。

图3 分步淬火示意图Fig.3 Diagram of stepwise quenching

图4 端面翘曲示意图Fig.4 Diagram of end face warpage

3.1.2 改进后

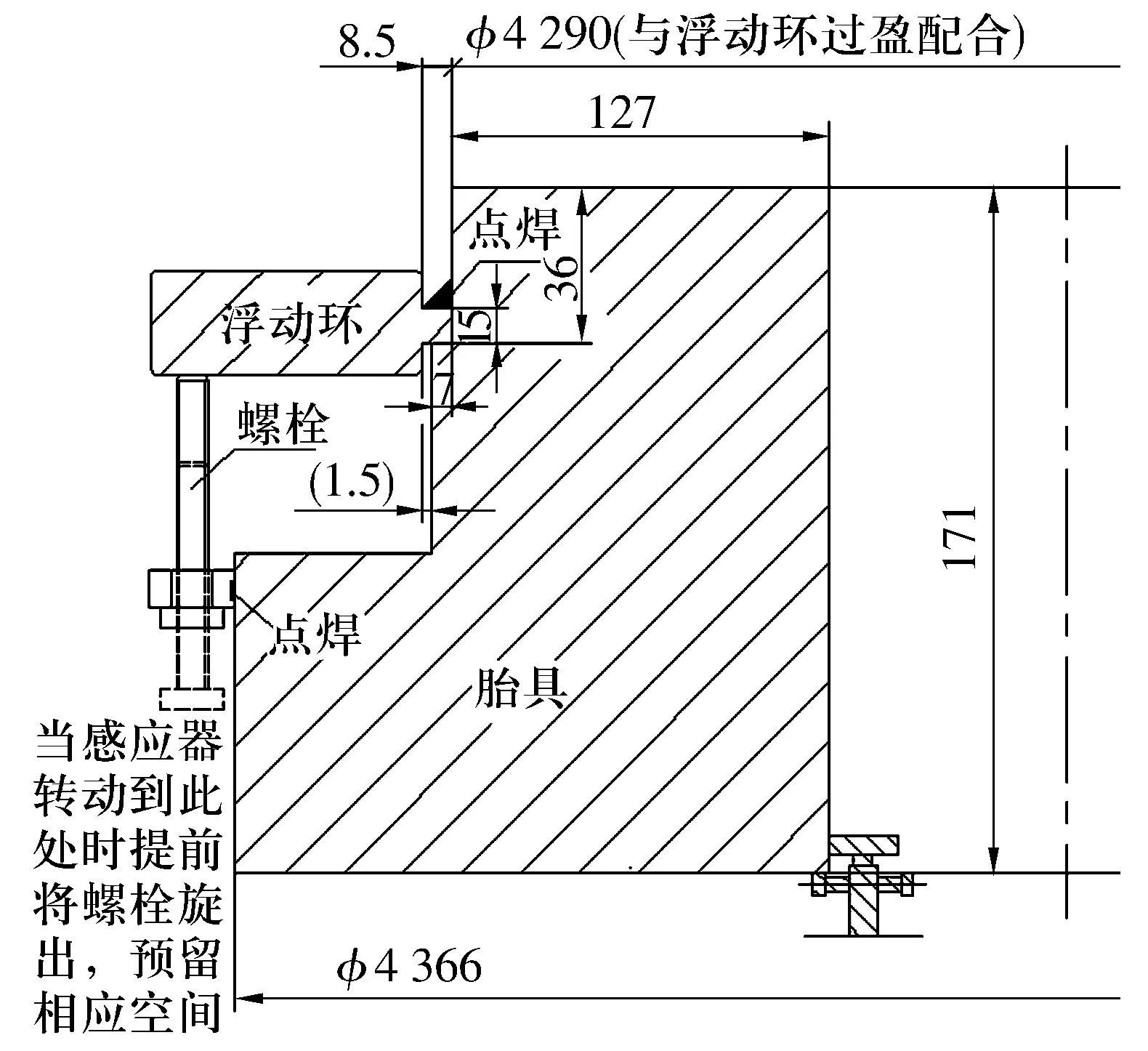

为避免局部受热造成翘曲变形过大,对上下端面同时淬火,淬火示意图如图5所示。利用现有废料作为胎具,在外径面上加工台阶,尺寸为36 mm×7 mm,同时在浮动环内径面上中间位置预留8.5 mm×15 mm的工艺台阶,使浮动环内径面与胎具过盈配合,嵌套在胎具小台阶上,并对配合部位进行点焊,防止工件在热应力和自身重力作用下变形。

图5 改进后淬火示意图Fig.5 Diagram of quenching after improvement

在胎具外径面上均布8个螺栓,对浮动环下端面进行顶紧装夹,从上下2个方向对浮动环进行紧固,如图6所示。螺栓在工件旋转过程中与感应器位置干涉时,只需提前将螺栓旋出即可。

图6 改进后胎具装夹及螺栓顶紧示意图Fig.6 Diagram of mold clamping and bolt tightening after improvement

改进后的淬火方案上下两端面同时受热[3],且下端面用活动螺栓预紧支承,减小了因受热不均而导致的端面卷曲或下垂,同时浮动环过盈配合并焊接在胎具上,避免了浮动环在加热过程中产生较大的椭圆变形。

根据经验,该浮动环淬火频率为2 200 Hz,淬火液选用浓度为15%的PAG淬火液,感应器与淬火面耦合间隙控制在3~4 mm,在制作感应器时应使开口部位宽度比另一端宽2~3 mm,以补偿因磁场内吸引力引起的感应器变形,淬火移动速度定为120 mm/min,喷水距离38 mm,机床输入功率为

P总=P0ΔS,

(1)

ΔS=DB,

式中:P0为加热比功率,取0.9;ΔS为滚道等效受热面积;D为滚道淬火面宽度;B为感应器加热宽度。

机床输出功率为

P=ηP总,

(2)

式中:η为淬火机床的功率因数,取0.75[4-5]。

由(1),(2)式可得P=60 kW。

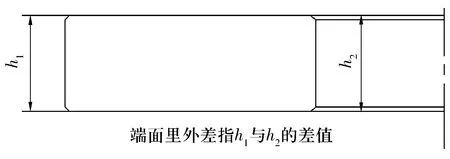

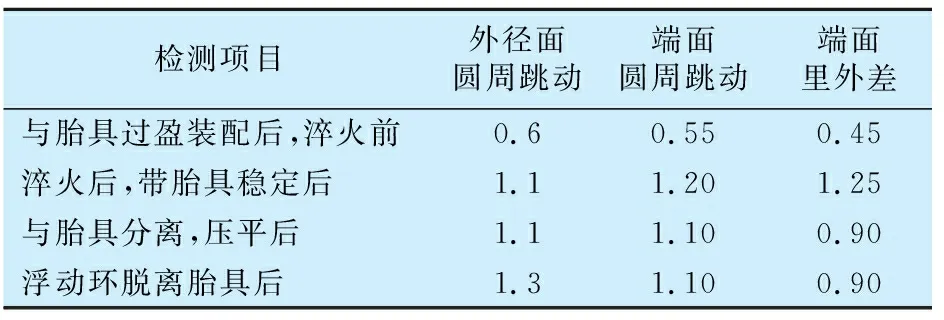

淬火完成后,先将浮动环与胎具同时170 ℃低温回火4 h,然后将浮动环与胎具分开。再选用2件尺寸相近的平整工件作为夹具,将浮动环夹在中间,再次用170 ℃低温回火8 h,出炉后使浮动环脱离上下夹具,在自由状态下继续进行170 ℃低温回火4 h。待浮动环冷却至室温后,检测外径面圆周跳动、端面圆周跳动及端面里外差(图7),结果见表1。

图7 端面里外差Fig.7 Internal and external difference of end face

表1 淬火前后浮动环变形情况检测结果Tab.1 Test results of floating ring deformation before and after quenching mm

3.2 冷加工方案

3.2.1 淬火前车加工

浮动环在热加工后会产生较大变形,故在淬火前半精车时对内、外径分别预留3 mm的加工余量,高度预留2 mm的加工余量。同时为补偿翘曲造成的端面里外差,在淬火前反向预留1 mm端面里外差,淬火前半精车状态如图8所示。

图8 淬火前半精车状态Fig.8 State of half finished turning before quenching

3.2.2 淬火后精加工

为避免在热加工后车削量过大造成的应力释放引起变形,第1遍精车后进行170 ℃低温回火处理,根据加工经验,浮动环在淬火后第1遍精加工后高度方向预留0.8 mm的加工余量,即先对两端面进行去氧化皮并光平,后续对其进行磨削加工。采用对两端面反复交替磨削的加工方式,每次端面磨削量不大于0.2 mm,以防止某一端面因为硬化层磨削量大,应力释放,发生翘曲变形。

4 加工效果

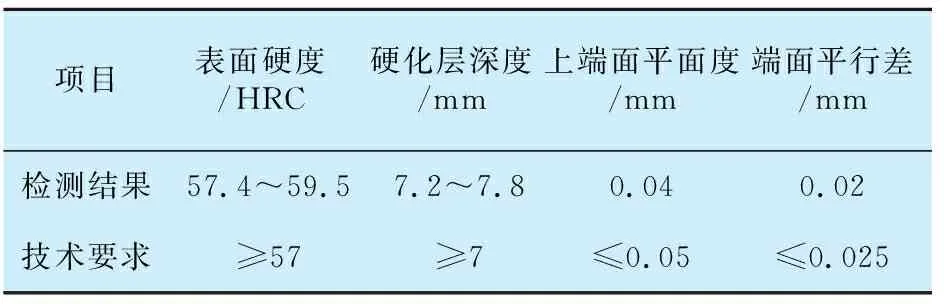

对采用上述加工方案的浮动环成品进行检测,结果见表2。由表可知:浮动环两端面的硬度、硬化层深度、端面平面度、平行差均满足产品设计要求。

表2 浮动环成品检测结果Tab.2 Test results of finished floating ring