双机械手操作的轴承阵列漏磁检测方法与系统

2021-07-22汪圣涵唐健刘军陈文宇康宜华

汪圣涵,唐健,刘军,陈文宇,康宜华

(1.华中科技大学 机械科学与工程学院,武汉 430074;2.华工制造装备数字化国家工程中心有限公司,武汉 430074;3.重庆长江轴承股份有限公司,重庆 401336)

轴承是重要的工业基础件,在轴承套圈的生产过程中,套圈易出现氧化皮、折叠、裂纹、夹杂等缺陷,对轴承的刚度和强度产生影响,形成安全隐患,实施无损检测十分必要。

常规的轴承套圈无损检测方法主要有磁粉检测法、人工目视检测法、机器视觉检测法等[1-3]。磁粉检测速度慢,人力消耗多且易漏检;机器视觉主要实现表面检测,不能检测出表面微细裂纹、近表层裂纹,而且轴承套圈含有沟道等曲面,涡流点探头难以贴近被测表面,精度不如磁粉检测法。

近几年的研究表明,漏磁检测易于实现自动化,灵敏度高,能够取代人工磁粉检测方法,实现轴承套圈等含有沟道曲面的零件的探伤。例如:文献[4]针对轮毂轴承曲面上的裂纹,设计了一种微磁桥铁芯和感应线圈组成的高灵敏度传感器,取得了较好的效果;文献[5]针对轴承套圈的纵向裂纹设计了漏磁检测系统,检出裂纹深度达到了0.05 mm。

在自动化探伤时,若采用单个点探头扫查曲面,检测速度有限,难以满足高速生产的节拍要求。阵列漏磁仿形探头具有检测速度快的优点,但需要探头的扫查精度高、速度快。为此,研究具有轨迹精度高,运动速度快的多机械手协作的自动化无损检测技术十分必要。

无损检测中,操作探头的机械手需要轻载、稳定、高精度,选择SCARA机械手比较合适。该类机器手在垂直平面内具有很好的刚度,在水平面上具有良好的柔顺性,运动速度快且定位精度高[6],在飞机机翼涡流自动化检测[7]、车身关键尺寸激光测量[8]、复杂曲面的超声探伤[9]等应用中已有成功案例。

综上,提出一种采用SCARA机械手操持漏磁检测探头对轴承套圈内、外径面及端面实施无损检测的方法与系统,通过双机械手联动,完成检测中的取料、出料和探伤等运动。

1 轴承套圈交直流正交磁化漏磁检测方法

1.1 轴承套圈漏磁检测的特点

轴承套圈分为内圈和外圈,两者结构相似,均为宽度较小的环状结构,由内、外径面和上、下端面共4个面组成。其中,内圈外径面及外圈内径面含有沟道面,沟道面为回转曲面,精密磨削加工带来的裂纹浅且方向不定[10]。

漏磁检测在石油领域已经获得广泛应用[11-13]。在成熟的钢管漏磁检测中,为实现多方向裂纹的全面检测,通常采用2套独立检测设备,轴向磁化检测周向裂纹,周向磁化检测轴向裂纹。GB/T 12606—2016《无缝和焊接(埋弧焊除外)铁磁性钢管纵向和/或横向缺欠的全圆周自动漏磁检测》规定,检测的最小裂纹深度为0.4 mm,用直流磁化、阵列感应线圈扫查即可满足探伤需求。

与钢管漏磁检测不同,轴承套圈的产量大,生产节拍快,要求的单只检测时间短。磨削裂纹通常是微米级别,因此检测灵敏度要求很高,至少达到磁粉探伤A型试片的最低检出裂纹深度(0.06 mm)。另外,需同时检测多个面和多种走向的裂纹,检测要求更快捷、更全面、更精细。

1.2 磁化方法和磁化器

“更全面”指要满足各面上不同走向的裂纹检测,当磁化场与裂纹方向垂直时可以激励出最大的漏磁场,因此对于不同走向的裂纹就需要用不同方向的磁化场激励[14]。励磁主要分为直流磁化和交流磁化。直流磁化的穿透深度大,可以检测内部缺陷;而交流磁化因趋肤和涡流效应,只能检测到浅层裂纹[15]。

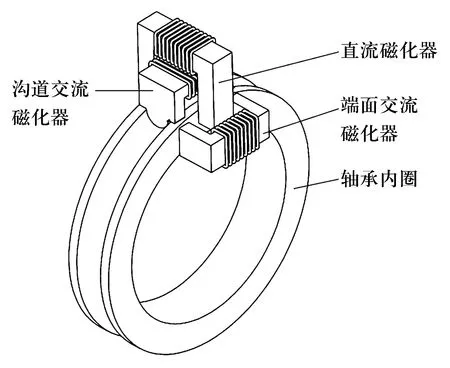

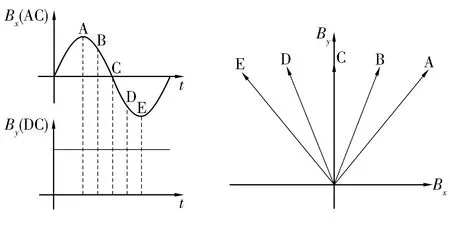

为产生多向的磁化场,采用复合磁化方法[16]。但2个互相垂直的直流磁场合成后是一个恒定方向的斜向磁场,无法达到目的;2个正交的交流磁场合成随时间变化的多向磁场,控制复杂且达不到高速检测要求。为此,提出方向正交的交流磁化器和直流磁化器复合的方法,满足磁场在时间域和空间域上的正交。在套圈的待测区域施加2个互相垂直的U形磁轭磁化器,一个磁化器通直流电,另一个磁化器通交流电,如图1所示。2个磁场的矢量叠加后方向在一定扇区内随时间变化[17],如图2所示,其中Bx和By分别为交流和直流磁化器产生的磁场,依次取A至E这5个不同时刻,叠加磁场方向随着交流磁场的幅值和方向变化而变化。

图1 内圈环外磁化器结构示意图Fig.1 Structure diagram of inner ring magnetizer

图2 交流磁场与直流磁场叠加示意图Fig.2 Diagram of combination of AC and DC magnetic field

另一方面,“更全面”还需要对套圈的4个面进行全覆盖检测。由于这4个面构成的环柱结构需要全面包覆式的磁化,设计2套半开放结构的环外磁化器和环内磁化器。

如图1所示,内圈环外磁化器由3个U形磁化器组成:一个轴向直流磁化器横跨在内圈的2个端面,对内圈的外径面进行轴向磁化;一个沟道面周向磁化器对沟道面进行周向局部交流磁化;一个端面磁化器对一个端面进行周向局部交流磁化。环内磁化器结构基本相同,覆盖内径面和另一个端面。这样的双磁化器可以激励出4个检测面上多向裂纹的漏磁场。

1.3 传感方法和探头

“更精细”的要求从传感方法和传感器设计上解决。与磁粉检测不同,漏磁检测直接用磁传感器测点拾取裂纹漏磁场的信号。为使同一测点对于多向磁化场产生的裂纹漏磁敏感,测量垂直于套圈表面的法向漏磁分量Bz,不仅可以简化探头设计,还可以降低磁化噪声带来的干扰,提高信噪比[18]。

常见的磁传感器主要是霍尔元件、感应线圈和磁敏电阻等。霍尔元件和磁敏电阻的检测灵敏度较高,但线性范围小,在强背景磁场下易饱和,而普通的感应线圈灵敏度不高,因此,选取叠层片式铁氧体微型电感[19]构成直线或曲线阵列探头,相比于市面常见的感应线圈,微型电感灵敏度高、体积小、一致性好。同时,采用差分组合的测量形式,消除检测过程中由于振动或环境电磁干扰等造成的共模噪声。

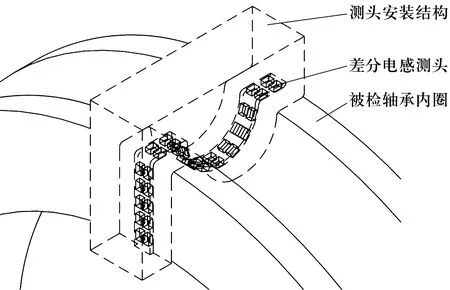

与磁化器一样,探头也需要满足“更全面”的要求。探头分为外探头和内探头,外探头负责沟道面和一个端面,内探头负责内径面和另一个端面(以内圈为例)。每套探头包含32个电感,2个电感差动连接组成一个差动检测通道,输出16个通道信号。2套仿形探头实现对套圈所有面(包括倒角和沟道面)的全方位覆盖,针对不同型号的套圈,可选用尺寸相配套的电感构成阵列探头,以保证无死角的检测效果,如图3所示。

图3 差分电感阵列探头示意图Fig.3 Diagram of array probe made up by differential inductors

检测时,机械手上的支撑轮与套圈内、外径面接触定位,保证仿形探头与套圈沟道之间具有恒定微小的提离值,实现小于0.1 mm的近零提离[4]。对于不同型号的套圈,需要根据外形尺寸设计对应的探头和支撑轮,通过标准接口与机械手固定,满足快速换型的需求。

由于是在同一测点同时检测交、直流漏磁信号,需对传感器接收到的信号进行分频处理,分离出交流和直流检测,从而判别不同走向的裂纹。

2 双机械手操作的探伤系统

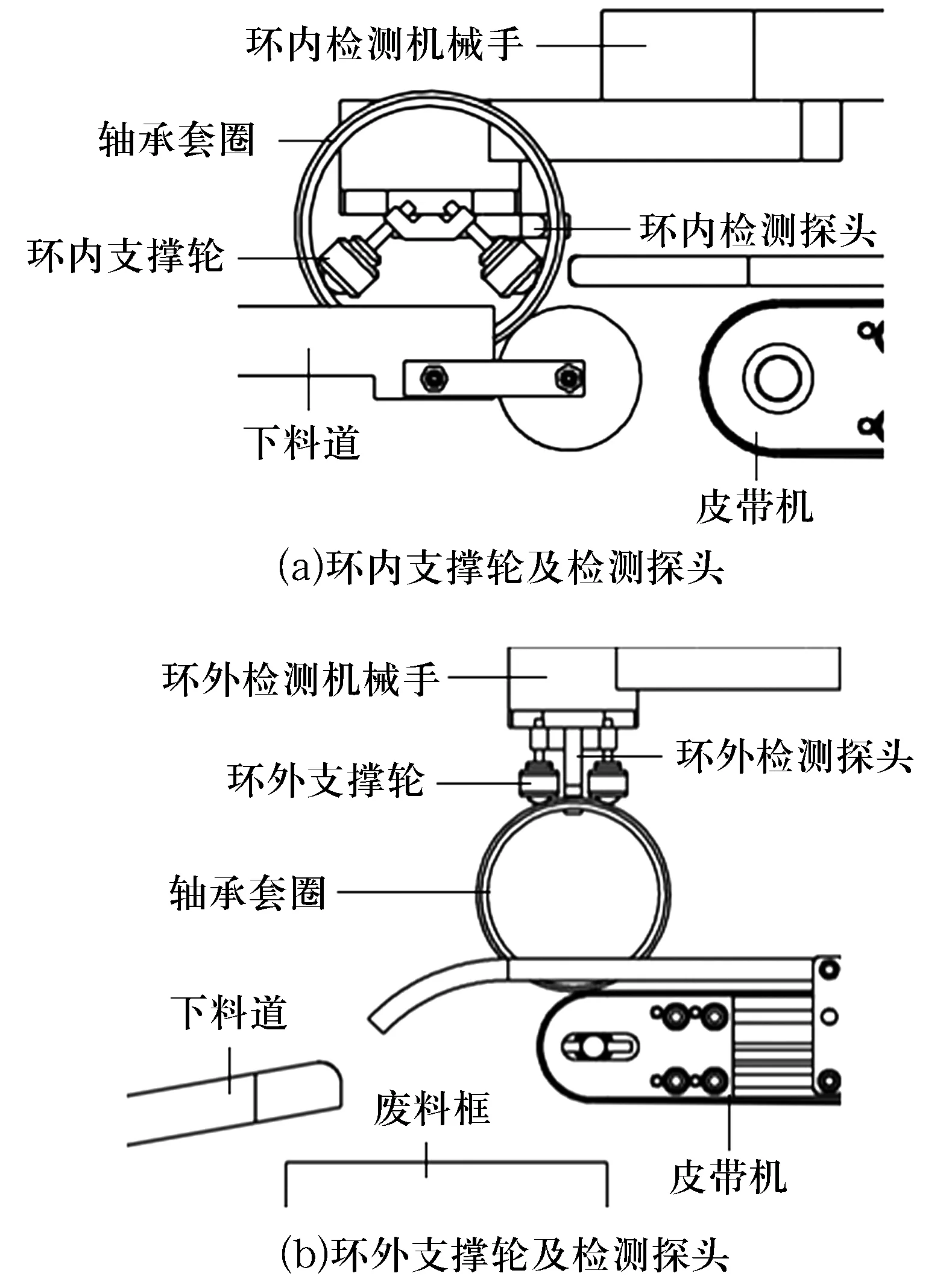

基于双机械手的探伤系统如图4所示,主要包括旋转皮带机、环内检测机械手、环外检测机械手、环内检测探头及支撑轮、环外检测探头及支撑轮、上料道、下料道、信号调理及采集模块、计算机和路由器等部件,可以实现轴承套圈的上料、表面检测和分选的全过程自动化。

1—上料道;2—环内检测探头及支撑轮;3—路由器;4—旋转皮带机;5—环外检测机械手;6—下料道;7—环外检测探头及支撑轮;8—计算机;9—信号调理与采集模块; 10—环内检测机械手图4 基于双机械手的探伤系统示意图Fig.4 Flaw detection system diagram based on twin-robot

2.1 自动探伤系统的动作

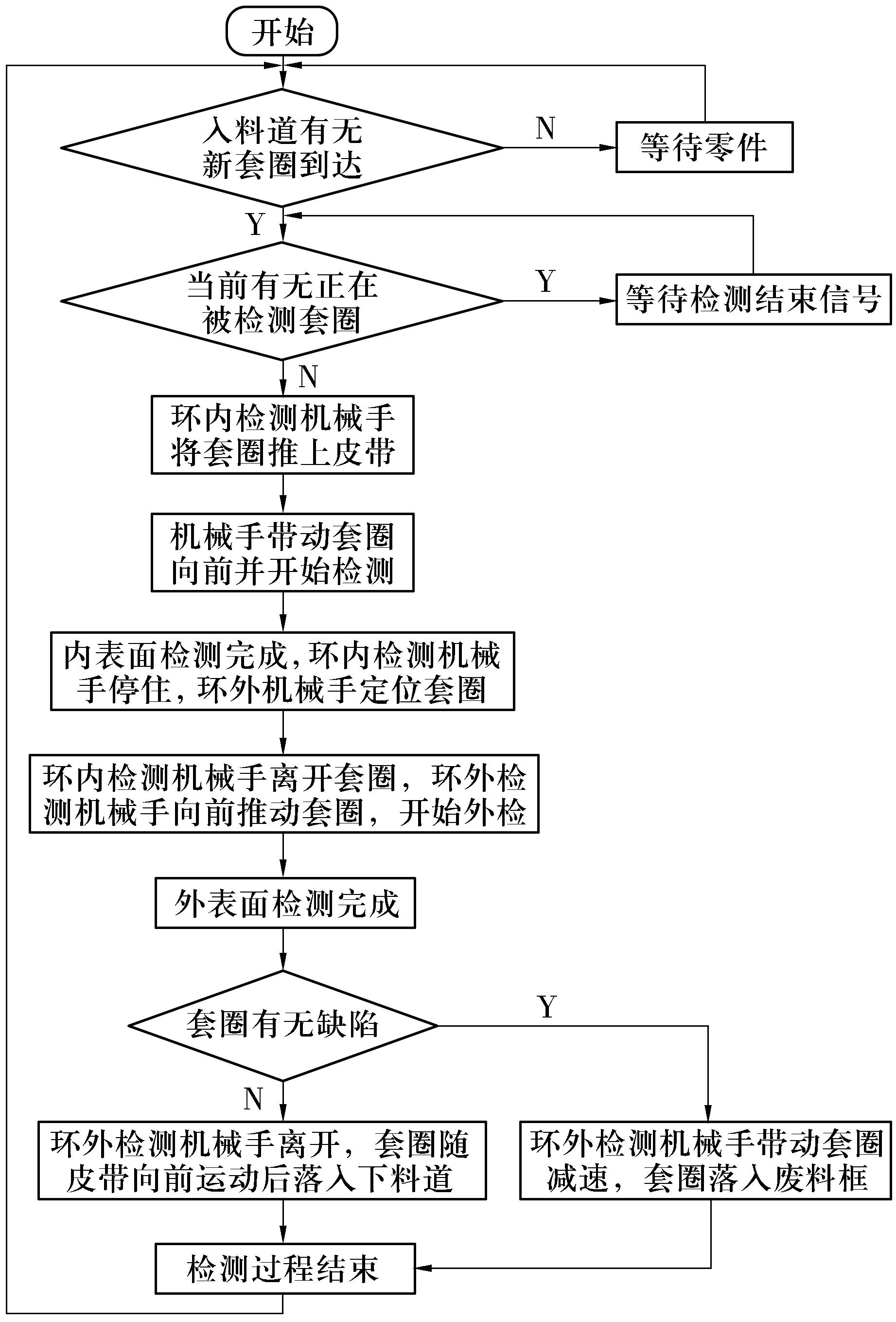

单个套圈的检测动作流程如图5所示,从上料、检测到下料口筛选动作全部由机械手在计算机实时控制下完成。

图5 单个套圈检测流程图Fig.5 Flow chart for testing of single ring

2.2 实现方法

每次检测开始前或换型后,需用人工缺陷样件进行标定,判别设备是否正常。检测时,套圈在前移的过程中同时自转超过2圈后进入下一步骤,期间无报警该套圈合格;重复出现2次及以上报警则判定套圈为异常。此动作由机械手末端安装的支撑轮和皮带机协作完成:机械手带动支撑轮施加一个垂直于皮带方向的压力,且机械手沿皮带运动方向上前进的速度小于皮带运动的速度,从而使套圈在皮带摩擦力作用下产生自转。

支撑轮是该系统的关键零件,分为环内、环外支撑轮,支撑轮及探头结构如图6所示。环内支撑轮需要在检测开始时将套圈推上皮带机,环外支撑轮需要在检测后按照结果进行套圈分选,两者结构设计上有一定区别。支撑轮与探头的相对位置在装配时已经固定,因此,支撑轮压紧套圈后,探头与套圈的位置也随之确定,通过这种方式确保探头与套圈的提离值。

图6 环内、环外支撑轮及检测探头Fig.6 Support wheels for inner and outer rings and testing probes

环内检测探头在完成检测后,支撑轮将带动套圈减速至停止,待环外支撑轮完成对套圈的定位与压紧动作后,环内检测探头及支撑轮离开套圈,由环外检测探头及支撑轮独立带动套圈旋转并进行外径面检测,整个交接过程用时约为1 s。

环外支撑轮同时协助实施分选,过程如下:检测完成后,若套圈无缺陷,机械手垂直于皮带轮向上运动离开套圈,套圈随皮带运动做平抛运动到达下料道;若检测中有缺陷,机械手带动支撑轮继续贴在套圈外表面并引导其做减速运动直到圆弧处,套圈在到达皮带末端时水平速度较低,不足以到达下料道,从而落入废料框中。

在此,最关注的是机械手的重复定位精度。若机械手重复定位精度不高,则环内、环外检测机械手均无法实现支撑轮对套圈的定位和后续的推动动作,导致检测精度不高或因定位精度不准而无法完成检测。

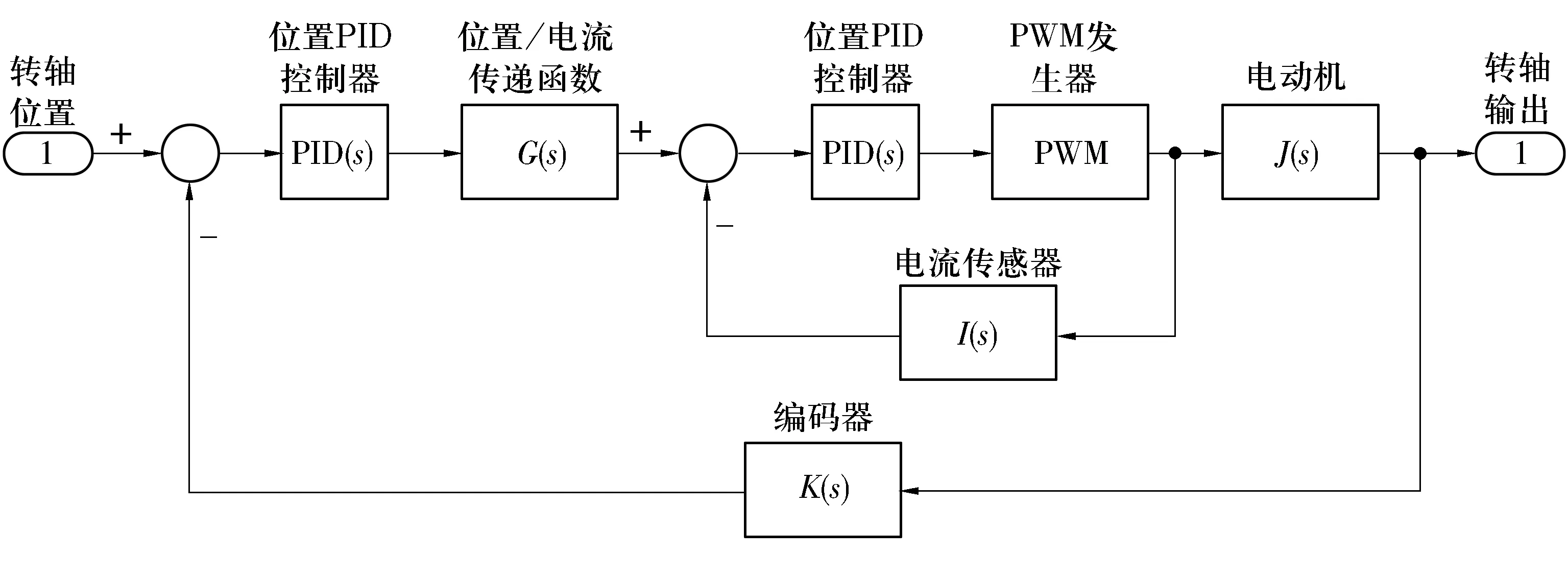

本系统采用的机械手由4个双环反馈控制的伺服电动机系统构成,包含1个滚珠丝杠机构,2个转轴和1个末端转轴,可以实现竖直方向上的平动,平面上2个自由度的平动以及水平面上探头角度的调整。机械手通过路由器与电脑连接,采用实时通信反馈机械手坐标信息及传输动作指令。机械手自身的控制系统框图如图7所示,各转轴重复精度均为±0.01°,在600 r/min转速下机械手运动稳定。

图7 机械手控制框图Fig.7 Control block diagram of robot

机器人采用笛卡尔空间轨迹规划法,可直观的根据套圈和系统各零件的尺寸定义始末坐标点以实现单段运动轨迹,组合多个单段运动轨迹以合成探头所需的检测轨迹。机械手在入料道将套圈提至皮带上以及在出料道前分离不合格套圈时,其运动轨迹为圆弧。圆弧轨迹由抛物线过渡的直线逼近法生成,该方法在保证运动平稳性的同时,具有对计算量要求小,运算速度快的优势。

3 跟踪系统性能测试

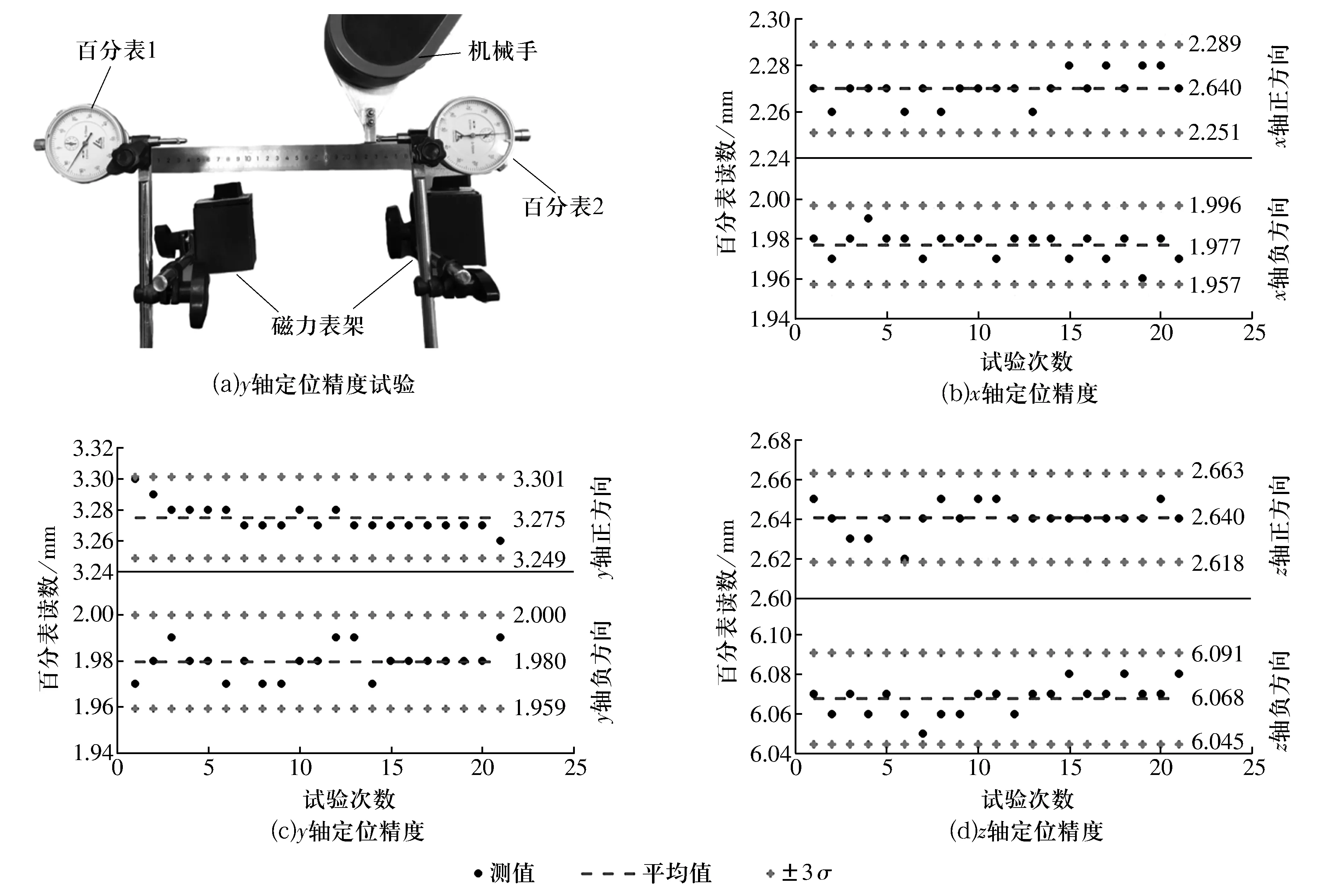

考虑到机械手重复定位精度对于检测系统的重要性,进行试验验证,在前文所述轨迹规划程序下,测量机械手沿各轴的直线重复定位精度。

试验中,磁力表架固定2个百分表,百分表1所在位置为y轴正方向,百分表2所在位置为y轴负方向。分别测量机械手x轴、y轴和z轴的重复定位精度。以y轴为例,试验设置如图8a所示,将2个百分表沿y轴正负方向放置,初始时机械手推动百分表1并记录其示值;控制机械手沿y轴以0.5 m/s的速度运动到百分表2处并记录其示值。重复试验20次,结果如图8b所示。同理,x轴及z轴的测试结果如图8c、图8d所示。

图8 三轴定位精度测试及结果Fig.8 Measurement and results of triaxial positioning accuracy

分析可得,x,y,z轴的定位精度分别为0.04,0.05,0.05 mm,满足探伤的运动精度要求。根据正交磁化方法设计的漏磁检测探头,已实现了深度0.03 mm微裂纹的检测[4],能够满足轴承套圈的探伤要求,在此不再赘述。

4 结束语

1)提出了一种轴向直流、周向交流磁化的轴承套圈正交磁化漏磁检测方法,可在单个测点同时完成多方向裂纹漏磁信号的拾取。

2)选取微小尺寸的叠层片式铁氧体电感元件设计仿形阵列探头,解决了曲面探头的制作难题,确保了多测点灵敏度的一致性。

3)选取双机械手的操作与控制,对直径40~100 mm不同规格的轴承套圈,只需相应的磁化器、探头及软件编程即可灵活实现上料、检测、分选、下料的自动化检测,换型方便。