径向箔片空气轴承静态特性研究

2021-07-22李振平高中亚

李振平,高中亚

(北京动力机械研究所,北京 100074)

箔片空气轴承是以周围环境中的空气为润滑剂并采用箔片为弹性支承零件的一种动压轴承,主要有悬臂型、缠绕型、波箔型和外楔型等[1]。与传统静压空气轴承的刚性表面不同,一般采用金属箔片构成弹性表面,靠弹性流体动力润滑机理工作,使轴承工作时能随工作条件的变化自动建立不同的气膜厚度,因而能够承受转子与轴承轴线不平行产生的角偏差,且随转速的变化而建立不同的刚度。箔片空气轴承结构产生的阻尼效应大大抑制了转子的振动,使轴承具有稳定性高,耐振动冲击性好,启停性能好,装配对中要求低的优点,相比于油润滑轴承,空气轴承-转子系统几乎不需要维护,结构简单,还可提高转子的极限转速,主要应用于空气压缩机、微型燃气轮机、空气制冷机等高速旋转机械中。

径向箔片空气轴承的设计首先要考虑承载力。空气轴承本身理论研究十分复杂,文献[1]凭经验提出了计算承载力的公式,其中影响承载力的参数是箔片的结构设计、轴的转速、轴承内径d和轴向长度L,但缺少相应的承载力试验研究。静态特性是径向箔片气体轴承弹性结构在径向压力作用下的形变特性,静态特性试验是获取空气轴承承载力的重要手段,通过静态特性图可估算出轴承刚度特性(刚度是轴承承载力的直接体现)。本文以力学仿真与试验相结合的方法对某径向箔片空气轴承的静态特性(气膜刚度涉及的动态刚度不在本文的研究范围)进行分析,以期得到轴承的结构刚度及承载力。

1 径向箔片空气轴承结构

径向箔片空气轴承通常由轴承套、弹性箔片、顶层箔片组成:顶层箔片表面有耐磨涂层,用于抵抗启停阶段的摩擦;弹性箔片是支承结构,提供一定的刚度和阻尼,与顶层箔片配合在高速旋转过程中提供稳定的气膜;轴承套为弹性箔片和顶层箔片提供安装基础。

在高转速工况下,径向箔片空气轴承的弹性支承结构和动压气膜共同对转子提供支承作用,其组合刚度对轴承承载力有重要的影响。动压气膜的刚度会随着转速发生很大的变化,而弹性支承结构的刚度则不会,且高转速时动压气膜的刚度往往大于弹性支承结构的刚度,所以径向箔片空气轴承的静态刚度主要由弹性支承的结构决定[2]。

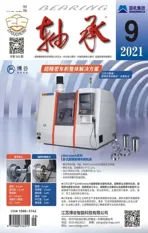

本文研究的径向箔片空气轴承结构如图1所示,轴承外径41.30 mm、内径31.75 mm、宽度38.00 mm,在轴承套的内圆上均布3套弹性箔片和顶层箔片,其优点是支承刚度沿着径向和轴向均匀分布,转子运行稳定。

1—轴承套;2—弹性箔片;3—顶层箔片

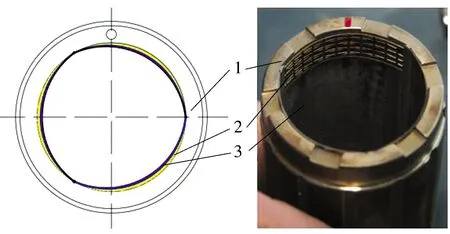

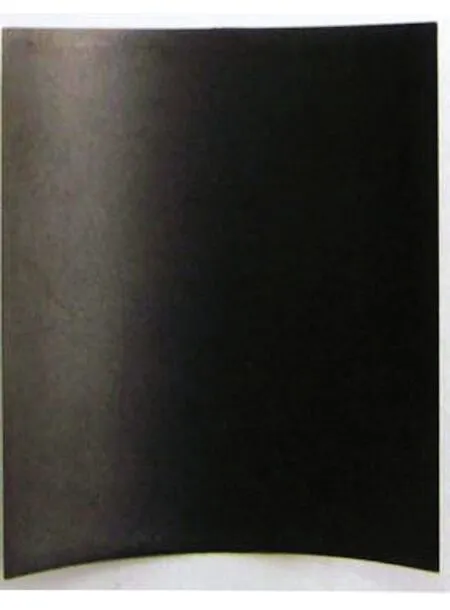

顶层箔片如图2所示,涂有耐磨涂层,启动时与转轴直接接触。弹性箔片如图3所示,由一组缝隙宽度逐渐减小的U形槽构成,其安装在轴承套的圆弧形定位槽内,周向产生逐渐变化的弹力,同时形成动压空气轴承需要的楔形结构。弹性箔片U形槽的尺寸精度和位置精度直接影响轴承的刚度和阻尼,现对弹性箔片进行力学仿真分析和静态特性试验以获得轴承刚度。

图2 顶层箔片Fig.2 Top foil

图3 弹性箔片Fig.3 Complaint foil

2 径向箔片空气轴承力学仿真分析

2.1 弹性箔片力学模型简化

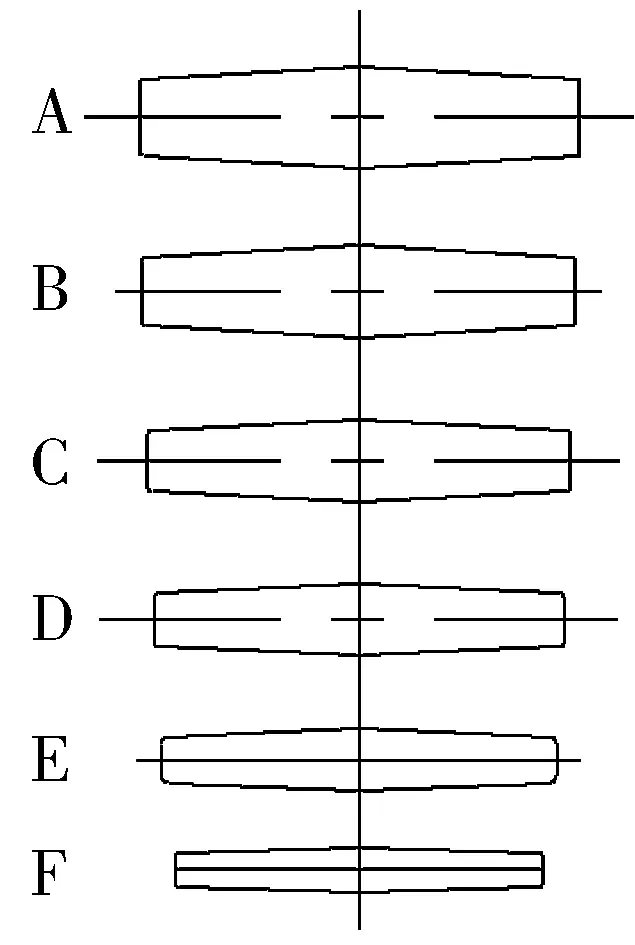

图3所示的弹性箔片比较复杂,需要对其进行力学模型简化。弹性箔片有若干排支承单元,且每排支承单元采用大小渐变设计(图4的A到F)。支承单元由2个等腰梯形组成,属于典型的等强度梁设计,可将支承单元简化为简支梁进行分析,如图5所示,中间受到集中力的作用,其反作用力施加给顶层箔片,使顶层箔片与转轴之间的气膜厚度保持在一定范围内。正常工作状态下,空气轴承的转轴存在偏心,会形成楔形气膜,沿周向的压力并不是均匀分布,因此弹性箔片的支承单元沿周向亦成渐变形式。可通过分析单个支承单元的承载力得到整个弹性箔片的承载力,进一步推导出支承刚度。

图4 弹性箔片支承单元结构Fig.4 Structure of supporting unit for complaint foil

图5 支承单元简化后受力图Fig.5 Force diagram of supporting unit after simplification

2.2 有限元分析

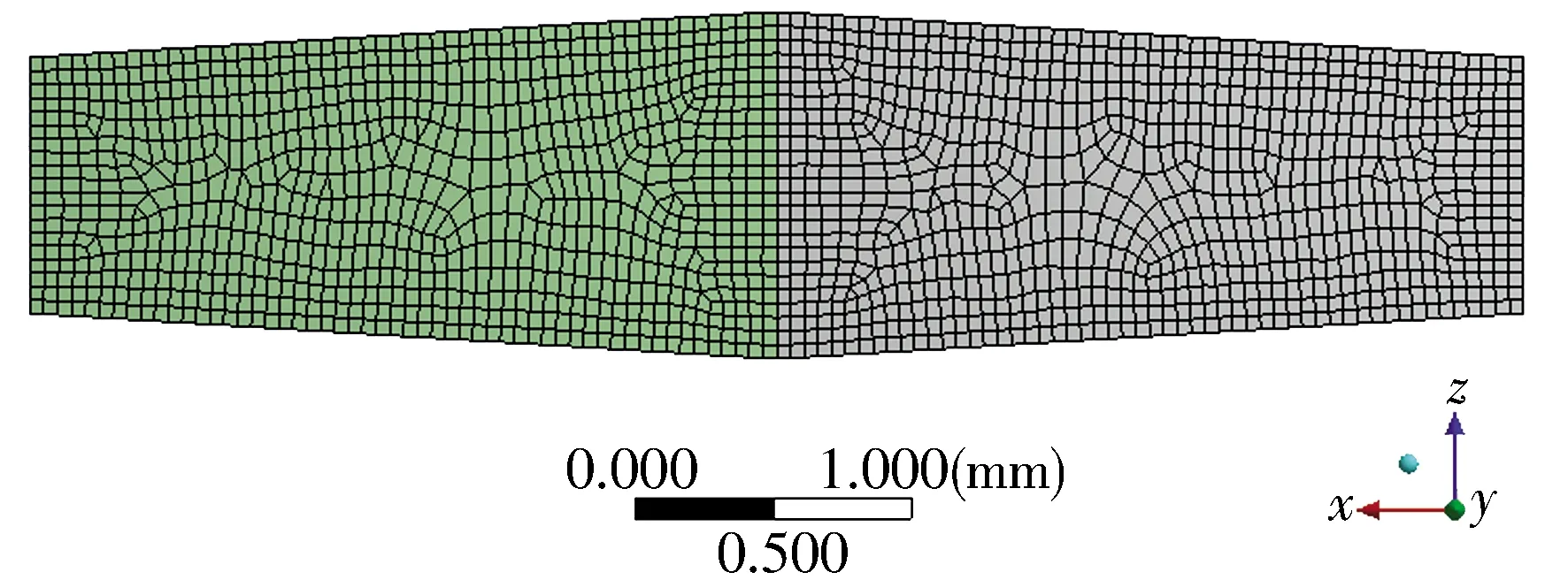

支承单元有限元模型如图6所示,采用壳单元建模。弹性箔片材料为0Cr17Ni7Al,厚度为0.125 mm的带材,弹性模量为199 GPa,泊松比为0.3,热处理后抗拉强度σb达1 720 MPa,屈服强度σ0.2达1 320 MPa。

图6 支承单元有限元模型Fig.6 Finite element model of supporting unit

支承单元受力变形后最终会接触到轴套内壁,此时无法产生弹性变形而导致弹性支承失效;另外,当受力变形后其等效应力达到材料强度极限,也会导致弹性支承失效;以二者作为支承单元最大承载力的判据,轴承套内曲面及支承单元跨距已知,通过几何解析方法可确定最大许用变形量。

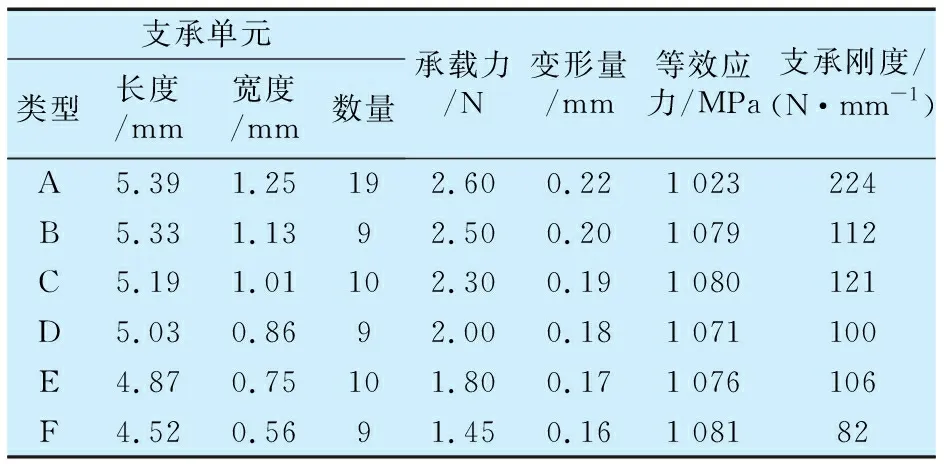

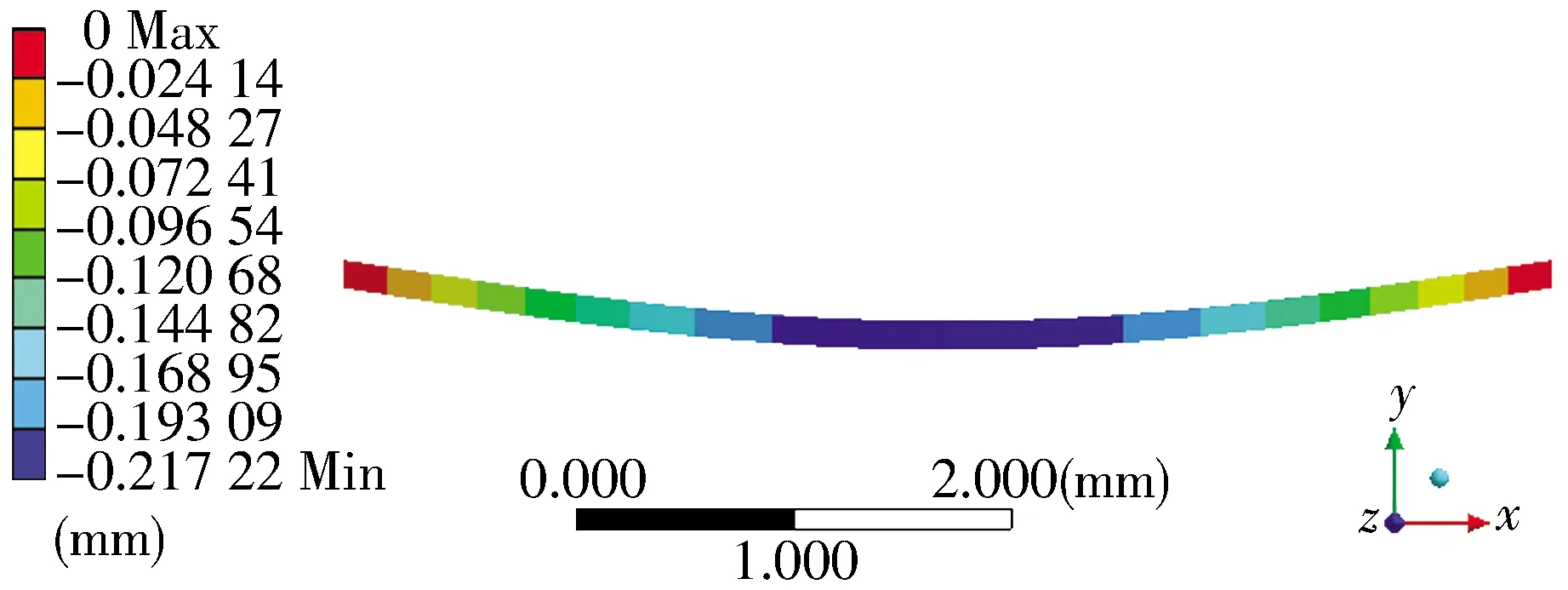

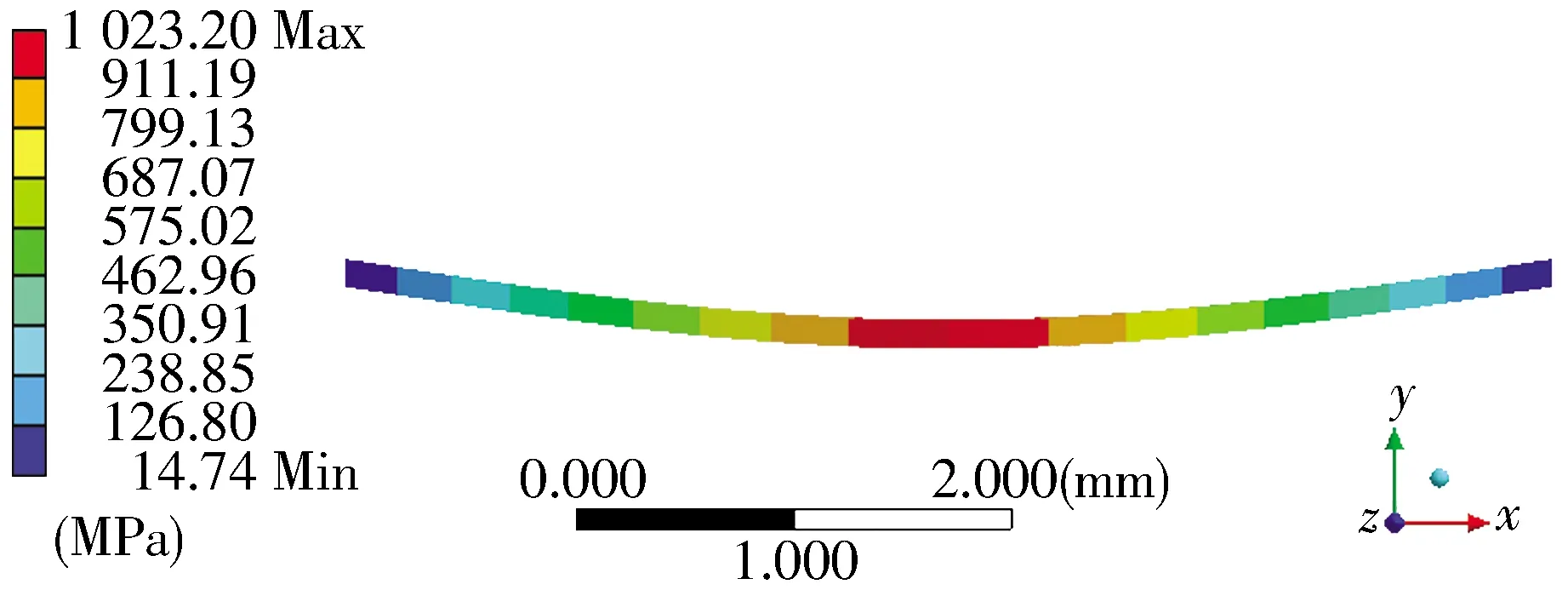

A到F的计算结果见表1,随着支承单元A到F外形尺寸的减小,承载力依次减小,等效应力基本在塑性范围内。A型支承单元的变形量和等效应力分别如图7和图8所示。

表1 支承单元刚度有限元计算结果Tab.1 Finite element calculated results of supporting unit stiffness

图7 A型支承单元变形图Fig.7 Deformation of A type supporting unit

图8 A型支承单元等效应力图Fig.8 Von-mises of A type supporting unit

弹性箔片总的承载力为所有单元承载力之和,即143.95 N(单元数量×承载力),通过变形量与承载力得到每种单元的支承刚度,所有单元求和后得到轴承支承刚度为745 N/mm。

3 径向箔片空气轴承静态特性试验

3.1 静态特性试验台的设计

在静态特性试验台上通过对轴承施加一定的力测量位移响应,经过数据分析得到轴承的力学特性,估算出轴承支承刚度。

静态特性试验台如图9所示,由固定支架支承测量主轴,主轴一端安装径向箔片空气轴承,轴承外部设有套筒,螺旋微分头与套筒连接,通过旋进螺旋微分头施加径向力,通过力传感器与位移传感器测量力与位移数据,经信号处理得到载荷-变形曲线。

1—固定支架;2—螺旋微分头;3—力传感器;4—套筒(内含径向箔片空气轴承);5—主轴;6—位移传感器图9 静态特性试验台组成Fig.9 Composition of static characteristics test rig

3.2 静态特性试验

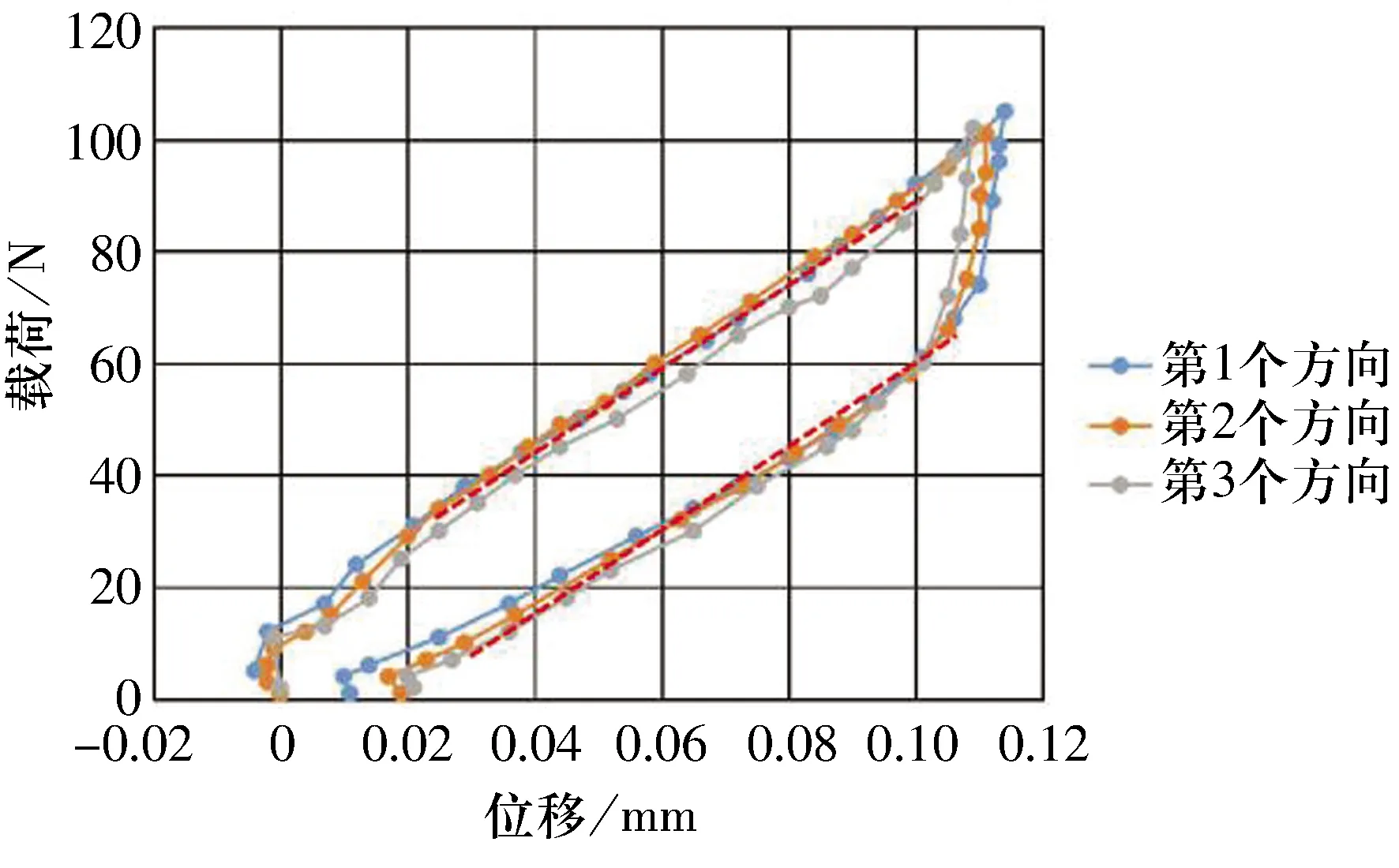

试验通过缓慢旋转螺旋微分头对轴承加载,加载过程中不能反向旋转微分头。当加载力达到100 N时停止加载,开始反方向旋转微分头进行卸载,轴承受到的压力逐渐减小到零时完成1个加载-卸载循环。进行多次加载-卸载循环,从中选取1组数据进行分析。由于径向箔片空气轴承由3组箔片组成,因此分别对圆周3个方向进行试验,得到典型的载荷-变形曲线如图10所示,图中虚线的斜率为轴承支承刚度,3个方向下轴承的加载-卸载循环曲线基本一致,拟合40~80 N稳定区间的数据曲线,结果为753 N/mm,与仿真计算结果745 N/mm相近,验证了仿真模型的正确性,可以用于轴承支承刚度的计算。

图10 载荷-变形曲线Fig.10 Curve of load-deflection

4 实例计算

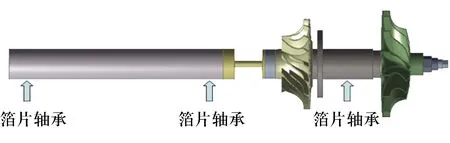

某微型燃气轮机高速转子如图11所示,主要部件包括涡轮转子、离心叶轮、主轴、电动机轴、联轴节等,其额定工作转速区间为(4.5~10.0)×104r/min,由3套径向箔片空气轴承(图1)支承。现以本文计算所得轴承刚度对其进行校核。

图11 某微型燃气轮机高速转子Fig.11 High-speed rotor of micro gas turbine

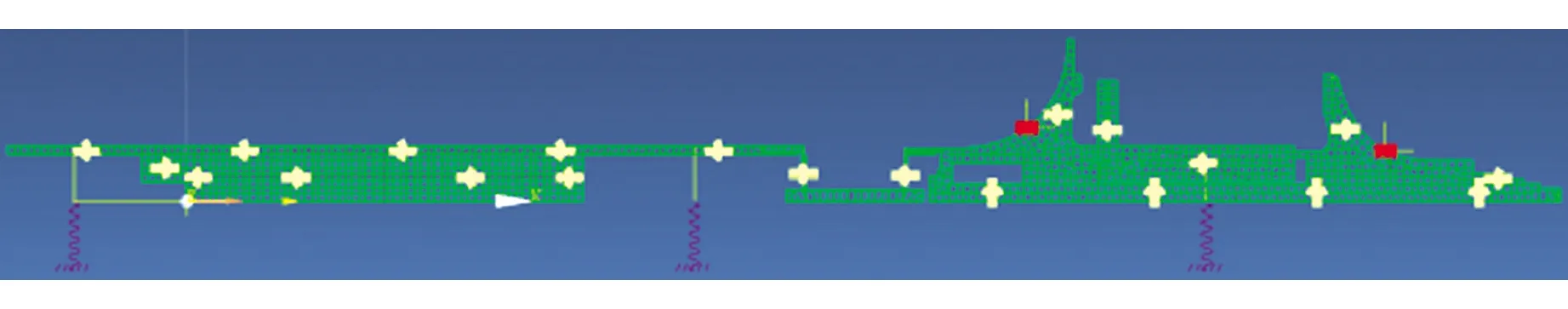

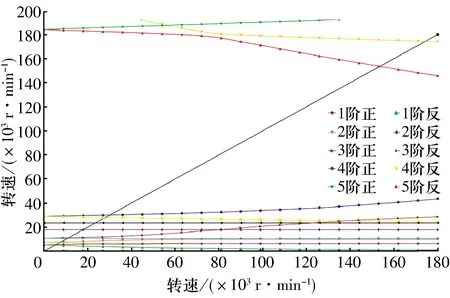

采用SAMCEF Rotor进行转子动力学计算,有限元模型如图12所示,轴承刚度设为750 N/mm(文中计算结果取整),输出的坎贝尔图(与国内软件不同,其纵坐标为转速)如图13所示,计算得到前5阶临界转速分别为5 530,7 648,11 290,30 119,191 080 r/min。实际该微型燃气轮机运行转速为(4.5~10.0)×104r/min,位于第4,5阶临界转速之间的稳定运转区域,证明该轴承的刚度设计合理,可满足转子运行需求。

图12 高速转子有限元模型Fig.12 Finite element model of high-speed rotor

图13 坎贝尔图Fig.13 Campbell diagram

5 结束语

采用仿真计算和试验测试相结合的方法对径向箔片空气轴承承载力和支承刚度进行研究,结果表明支承刚度试验结果与仿真计算结果基本一致。并将支承刚度作为输入应用于以空气轴承支承的某高速转子进行动力学特性计算,得到其各阶临界转速,证明了其结构的合理性。