大型滚动轴承故障诊断及寿命评估技术进展

2021-07-22韩清凯云向河李宁温保岗王平

韩清凯,云向河,李宁,温保岗,王平

(1.东北大学 机械工程与自动化学院,沈阳 110819;2.大连理工大学 机械工程学院,辽宁 大连 116024;3.大连工业大学 机械工程与自动化学院,辽宁 大连 116034;4.中国航发集团株洲航空动力机械研究所,湖南 株洲 412002)

大型滚动轴承一般指公称直径大于200 mm的轴承[1],其应用涉及能源、冶金、矿山、工程建设等诸多领域,如风电机组的偏航轴承和变桨轴承,盾构机和掘进机的刀盘主轴承,起重机和挖掘机的转盘轴承,炮塔的转盘轴承,炼钢炉的钢包回转轴承,颚式破碎机的偏心轴承等。这类轴承具有较大的绝对空间几何尺寸,承受大的载荷特别是较大的局部载荷或偏载,运行工况恶劣,如风电偏航轴承不仅要承受十吨甚至百吨的机舱重量并带动整个机舱转动,同时还要承受雷电、风沙、强风、盐雾等极端环境的影响[2]。

由于结构类型的不同、服役环境的变化以及安装方式的差异,滚动轴承的失效机制各不相同,由此决定了滚动轴承的故障分析方法可能会千差万别[3-5]。尽管已有大量学术论文,以及许多专利和商用分析软件进行滚动轴承故障分析,但这些技术和分析方法大都针对中高速的普通轴承。针对大型滚动轴承设计制造与服役使用的迫切需求,建立考虑大型滚动轴承结构和载荷特征的流固热耦合模型,进行结构静力学、动力学与装配力学、热力学和摩擦学的多层次及耦合分析,获得重载、偏载以及冲击等极限条件下的结构整体变形和局部变形规律、润滑变化与局部生热规律、不同装配连接与滚动界面的摩擦因数与摩擦力矩变化规律,对于大型滚动轴承的研制和使用具有重要意义。

大型滚动轴承由于尺寸大型化,载荷局部化或超载等特点,其发生故障的主要模式与常规高速精密轴承有很大区别:通常大型滚动轴承不再以长期运行出现磨损故障为主,而往往会发生大的局部变形、局部振动和局部温升并造成零件局部损伤[6]。

研究揭示大型滚动轴承典型故障的产生机理,获得带故障大型滚动轴承的典型变形和振动行为,开展基于振动的大型滚动轴承信号测试与状态监测及剩余寿命预测,不仅能够为提高生产效率,降低维护成本,避免安全隐患提供有力手段,也能够为大型滚动轴承的设计制造与维护提供重要依据。

1 大型滚动轴承的结构特点

以风电机组的变桨轴承和偏航轴承、隧道掘进机刀盘主轴承、铁路货车轴承等为例,介绍大型滚动轴承的结构特点。

1.1 风电机组变桨轴承和偏航轴承

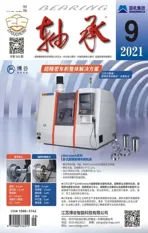

风电机组变桨轴承和偏航轴承的安装结构及实物图如图1所示。变桨轴承是安装于风力发电机叶片根部的转盘轴承,其作用是通过变桨机构的调整保证叶片相对不同风速的倾角,承受着叶片和风扫过叶片共同产生的轴向力、径向力和倾覆力矩。偏航轴承是安装于风力发电机机舱底座的转盘轴承,其作用是支承风力发电机的整个机舱,并通过偏航驱动机构的偏航调整保证吊舱对正风力的方向性,承受着风扫过叶片产生的轴向力、径向力和倾覆力矩。变桨轴承和偏航轴承的承载大,偏载特性突出,要求可靠性高,需满足20年的使用寿命要求。

图1 风电机组的变桨和偏航轴承Fig.1 Pitch and yaw bearing for wind turbine

1.2 隧道掘进机刀盘主轴承

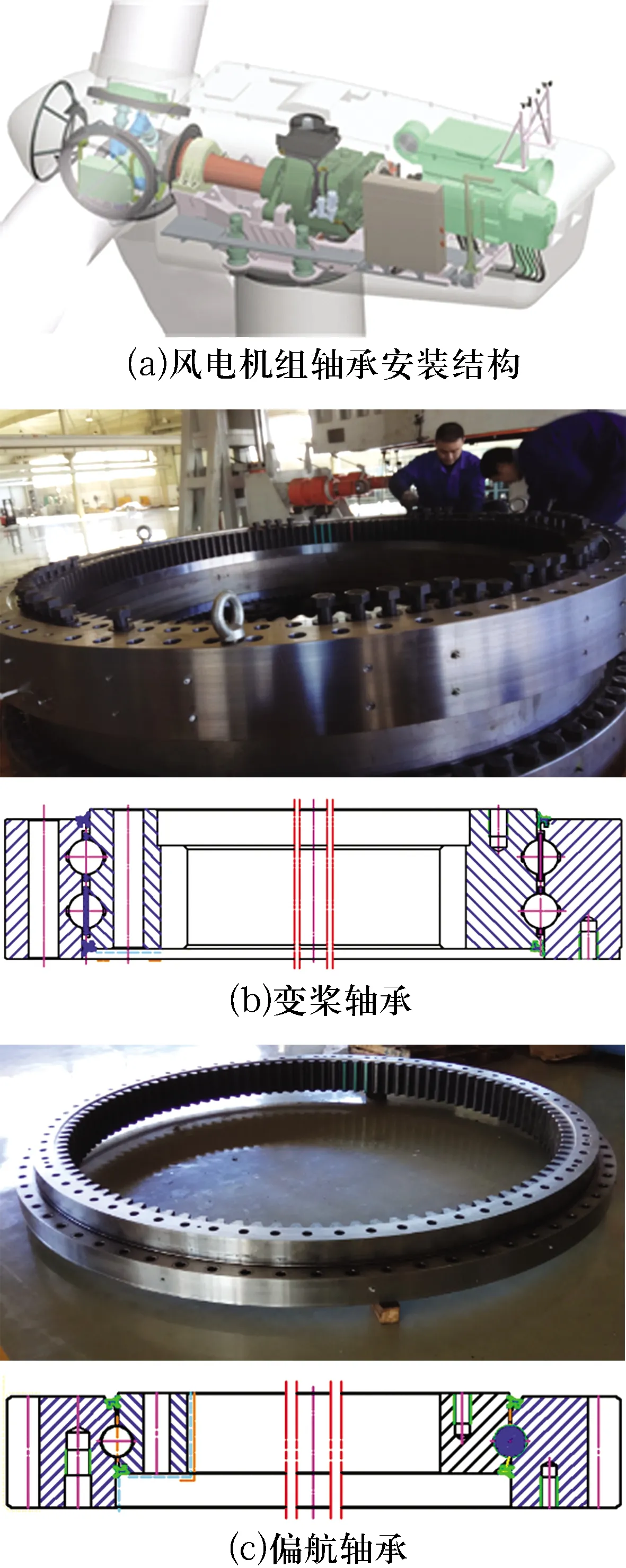

隧道掘进机刀盘主轴承是用于刀盘驱动的核心部件,安装于隧道掘进机主驱动壳体内。刀盘主轴承一般采用三排四列或三排三列圆柱滚子轴承的结构形式,如图2所示。刀盘主轴承在大气压力下浸油润滑,工作温度为0~50 ℃,空气潮湿含盐。掘进作业过程中存在最大推力工况、上软下硬工况、转弯纠偏工况、脱困工况等典型工况,刀盘主轴承始终承受多向的压-弯-扭联合作用,且幅值较大。如某型硬岩掘进机的主推推力达3.0×104kN以上(轴向承载),径向推力达1.0×104kN以上,倾覆力矩达0.2×104kN·m以上,脱困扭矩达2.0×104kN·m以上,均会直接加载到刀盘主轴承上。另外,隧道掘进机刀盘主轴承在上述大负载和严酷环境下工作,设计寿命要求非常高,如软土盾构机要达到1.0×104h以上,硬岩掘进机要达到2.0×104h以上。目前,隧道掘进机刀盘主轴承设计与制造面临的主要要求包括:边界多轴动态载荷传递规律,复杂工况下主轴承结构刚度匹配设计,随机不确定边界下主轴承系统寿命预测理论及定寿设计。

图2 隧道掘进机刀盘驱动主轴承Fig.2 Main bearing of cutterhead drived on TBM

1.3 大轴重铁路货车轴承

大轴重铁路货车轴承为密封式双列圆锥滚子轴承结构,连接方式为承载鞍直接与转向架侧架连接,如图3所示。大轴重铁路货车轴承载荷主要包括重载车厢施加的大径向偏载以及弯道轴向载荷、径向冲击载荷、轨道波动径向载荷等[7]。

图3 大轴重铁路货车轴承Fig.3 Railway freight bearing with heavy axle load

2 大型滚动轴承的结构力学研究现状

滚动轴承力学模型的研究已有数十年的历史并有大量文献发表,然而针对大型滚动轴承的研究却相对有限,变形大、润滑不良、滚动单元多是这类轴承建模比较困难的主要原因。轴承结构力学的研究主要包括建模方法、接触与变形分析、寿命分析等[8-10]。

2.1 国外研究现状

目前,国外学者主要考虑支承结构以及内外圈自身变形的力学特性,以此建立轴承解析模型和有限元模型。

2.1.1 解析模型

基于解析法建立轴承力学模型进行接触特性分析方面:文献[11]基于Timoshenko解析理论,考虑结构形式和变形的非线性特性,分析了不同非线性形式对轴承承载能力的影响;文献[12]提出了一种基于Roark公式的解析方法计算轴承套圈的结构变形;文献[13-14]基于Coulomb摩擦模型,在考虑油膜厚度的基础上建立了包含3或4个接触点的轴承解析模型,并进行了复杂力学特性分析;文献[15]利用开发的解耦低速摩擦力矩模型预测两点和四点接触球轴承运转时双拱形角接触球轴承的运行扭矩,建立了低速、四点接触球轴承的载荷分布、内部运动学和摩擦力矩的综合计算模型,并进行了轴承接触力学分析;文献[16]针对大型四点接触球轴承,分别建立了考虑球与套圈接触的局部变形力学平衡方程,以及考虑轴承内外圈变形并引入柔性支承刚度的平衡方程,对比分析发现柔性支承及套圈变形显著影响轴承的载荷分布。

2.1.2 有限元模型

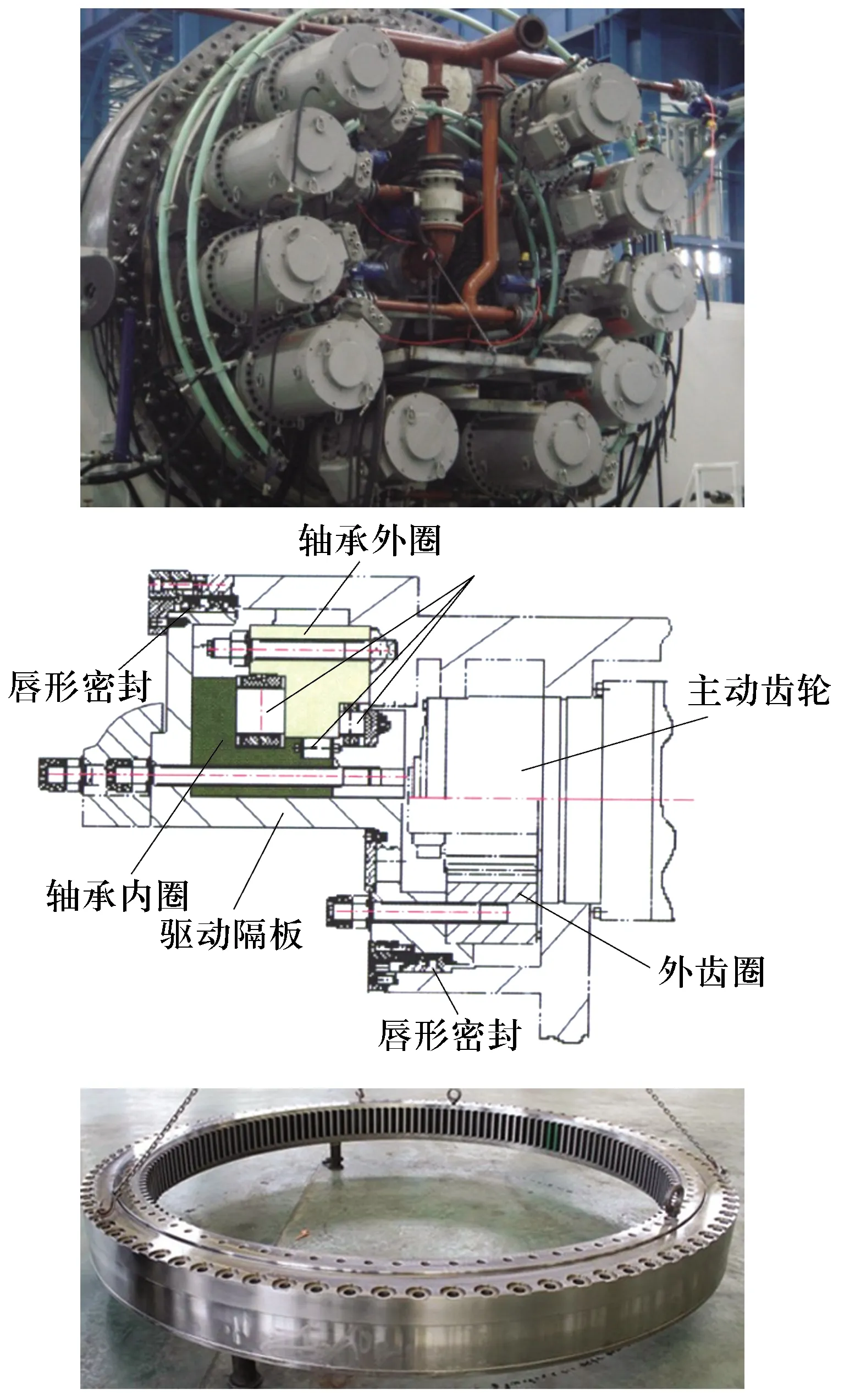

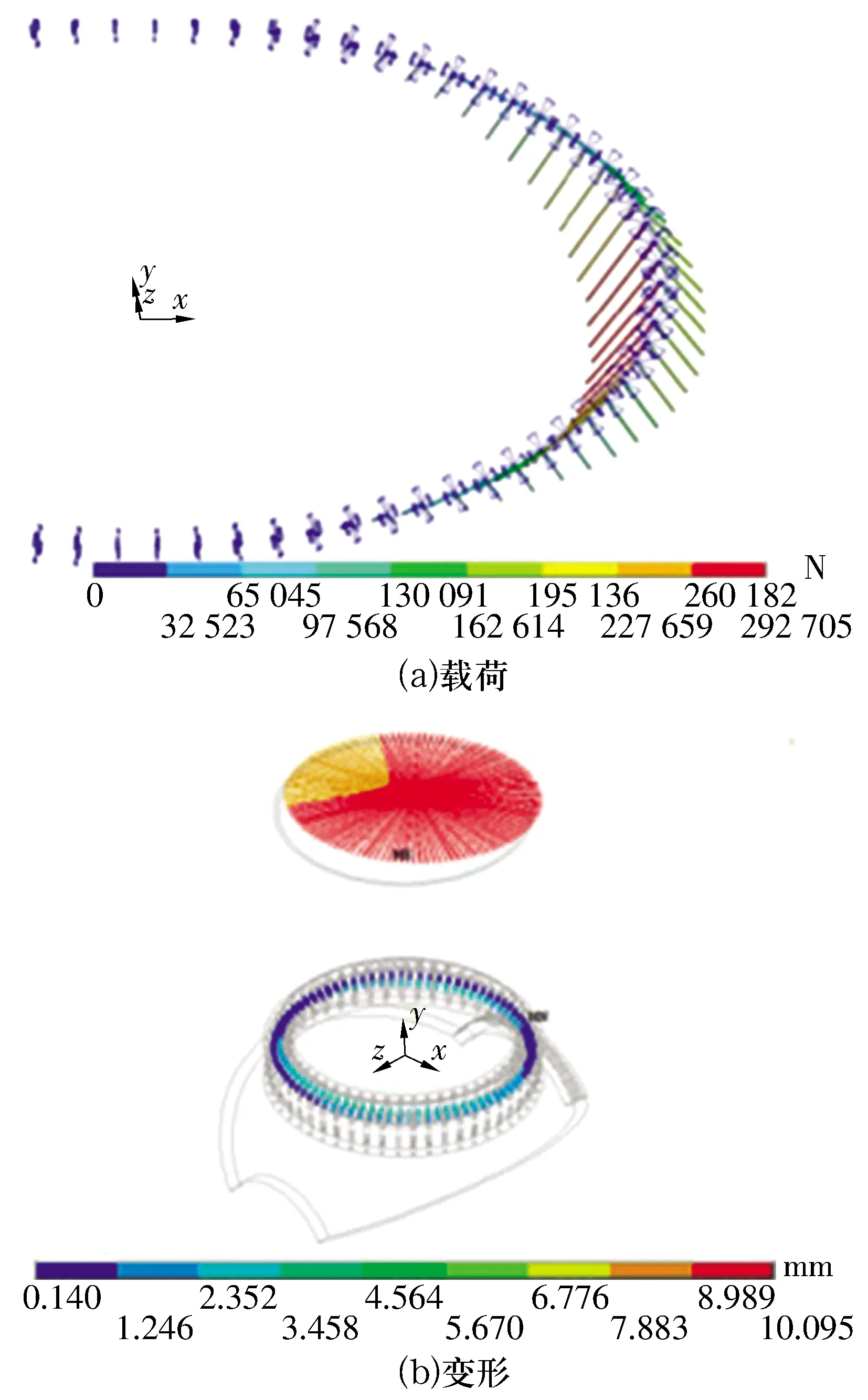

基于有限元模型进行轴承接触特性分析方面,通常采用弹簧单元和超单元等效替代建立轴承有限元模型。文献[17-18]对整体支承结构和轴承进行实体建模,利用线性或非线性弹簧、超单元等效替代滚动体,通过有限元方法分析了煤矿用挖掘机双排推力球轴承的力学性能;文献[19]利用弹簧两端的节点等效轴承的沟道,模拟球与内、外圈沟道之间的接触,研究了变桨轴承套圈刚度对载荷分布的影响;文献[20]利用有限元法,用具有滚动体与滚道接触载荷变形特性的超单元替换滚动体,计算了三列推力滚子轴承的变形和载荷分布;文献[21]提出了一个基于超单元的风机组转盘轴承有限元模型,分析轴承的载荷分布和变形,该模型在减小计算成本的同时不会损失精度,超单元示意图以及载荷分布和变形分别如图4、图5所示。

图4 大型滚动轴承建模的超单元球-滚道接触示意图Fig.4 Diagram of superelement ball-raceway contact modeled by large size rolling bearing

图5 大型滚动轴承的载荷分布及变形Fig.5 Load distribution and deformation of large size rolling bearing

此外,一些学者通过建立轴承及其支承结构的整体模型[22-23]分析轴承参数对接触特性的影响。文献[24]指出柔性套圈轴承疲劳失效的主要原因是应力和位移在套圈内表面和外表面上具有不同的分布特性;文献[25]研究发现通过现有的应力寿命、应变寿命以及ISO标准等方法获得的大型滚动轴承疲劳寿命计算结果差异明显,必须结合试验数据才能得到更可靠的结果。

2.2 国内研究现状

国内学者主要基于解析模型和有限元模型研究轴承几何参数对轴承力学性能的影响。文献[26-30]研究了轴承游隙、沟曲率半径系数及初始接触角对四点接触球轴承静承载能力的影响;文献[31]考虑套圈变形及应力分布特征建立单列四点接触球轴承力学模型,分析了游隙为负时轴承的接触应力分布特性;文献[32]忽略变桨轴承支承刚度的影响,基于力与变形的关系提出了轴承沟道载荷分布计算模型,分析确定了力学性能最优时的轴承游隙值;文献[33]建立转盘轴承有限元模型,对轴承承载能力进行计算并与解析模型进行比较,分析了游隙对轴承承载能力的影响,对此类轴承的游隙设计提供了指导;文献[34]基于赫兹理论和L-P寿命理论,考虑转盘轴承几何参数和受力情况,提出轴承接触强度校核及寿命计算模型,为转盘轴承的设计应用提供了参考。

3 大型滚动轴承测试与监测技术研究现状

大型滚动轴承的大尺寸结构为运行工况下的信号采集带来了许多新问题:传递路径长且复杂,获得的振动信号中耦合了更多关于传递路径的信息,信号更加复杂且信噪比低;低速、重载工况使振动信号中所包含的故障信息更加微弱、隐蔽,间歇性的回转运动加剧了信号频率结构的复杂性。因此,传统基于运动学特性的振动特征频率测试方法很难奏效。另外,偏载、变载等复杂工况会使轴承局部受载显著,容易产生局部应力集中,产生一些特有的损伤模式,如局部接触疲劳所产生的磨损、破坏、密封损坏等,此类损伤的检测也是一个难题[35-37]。

目前,在役风电机组大都配备了包含轴承监测的在线诊断系统。然而,根据美国国家可再生能源实验室(NREL)的报告[38],风电机组的计划外停机时间依然居高不下,国际上大多数风场仍然以计划维修的方式为主,而非视情维修。主要原因在于现有的监测诊断系统并没有足够强的针对性,对恶劣工况的适应性也不高[39],迫切需要建立更有效的监测诊断系统[40]。因此,许多风场纷纷斥资引进或自主研究,期望能够得到更为有效的诊断系统,据报道,2015年风电机组监测诊断系统的增长量为24%[41]。此外,对于广泛应用于大型工程机械、冶金矿山机械等重型装备中的大型转盘轴承,也缺乏有效的诊断方法,现场诊断大多依靠个人经验或直接沿用通用轴承的诊断方法,效果很差。

3.1 国外研究现状

国外学者以风电机组转盘轴承为主要对象进行了测试设备研制和信号提取等方面的研究。文献[42]研制了针对小尺寸偏航轴承的测试设备;文献[43]研制了可用于测试静载荷作用下轴承载荷分布的设备;文献[44]考虑载荷的复杂性和维修成本等因素,研制出一种适用于偏航、变桨轴承的性能测试平台。针对复杂工况下的轴承振动信号,文献[45-46]利用快速傅里叶变换(FFT)的频域分析方法和包络分析方法对故障轴承特征及其调制与解调进行研究;文献[47]基于传统经验模态分解提出了二维经验模态分解,能够更有效地处理非平稳和非线性的风电机组状态监测信号;文献[48]对轴承损伤进行时域、频域和韦尔奇周期图(Welch Periodogram)的对比仿真分析,结果表明韦尔奇周期图在噪声情况下具有更好的信噪比。

3.2 国内研究现状

针对特定故障的轴承振动信号提取方面:文献[49]利用谱分析和时间波形分析提出了监测传动和偏航系统轴承磨损故障的有效方法;文献[50]提出在时域波形中自动识别冲击振动及其近似周期性的冲击链检测法,检测到了变桨轴承的局部故障。

在轴承测试设备研制方面:文献[51]研制了风电机组变桨、偏航轴承测试系统,模拟试验轴承在实际工况下的运行状态,实现了试验轴承的温度、压力、位移量、扭矩、转速、振动值等参数的实时监控与采集;文献[52]针对大型偏航轴承难以进行试验测试的问题,选用结构类型与偏航轴承相似的小型轴承(四点接触球轴承),采用常速恒定载荷寿命试验方法监测轴承振动、温升、频谱和噪声等信息;文献[53]研制的风电机组转盘轴承试验台可以实现加载、驱动、数据采集与控制等功能;文献[54]在轴箱弹簧和转臂载荷测试技术基础上,对某型动车组动力转向架轴箱进行线路实测,获取了典型线路段弹簧和转臂的载荷时间历程以及列车运行速度信息。

4 大型滚动轴承故障与寿命研究

大型滚动轴承的大尺寸带来了制造、安装、运行维护的一系列问题:缺少系统化的设计制造技术,设计和制造精度不易保证,热处理困难,润滑质量不易保障,安装精度不易控制,密封困难等;在重载、偏载、变载等复杂工况的作用下,局部承载强度会显著增加且变化频繁;轴承温度场和润滑流场的不均匀还会进一步恶化轴承工作状态,导致过早出现局部磨损、损伤乃至失效。

如图6所示,滚动轴承寿命的定义可以划分为3个阶段:1)疲劳寿命,指轴承在给定循环载荷条件下运行至发生疲劳剥落的时间,通常根据S-N曲线得到;2)剩余疲劳寿命,指轴承在给定循环载荷条件下累积运行一段时间后继续在该条件下运行到剥落的时间;3)故障剩余寿命,指轴承在实际工况下累积运行一段时间发生故障后继续运行至失效的时间。大型重载轴承的故障形式具有特殊性,很多情况下是由于故障导致寿命终止而不是常规的疲劳寿命问题,即故障剩余寿命指标更为重要。

图6 轴承寿命示意图Fig.6 Diagram of bearing life

4.1 典型故障模式

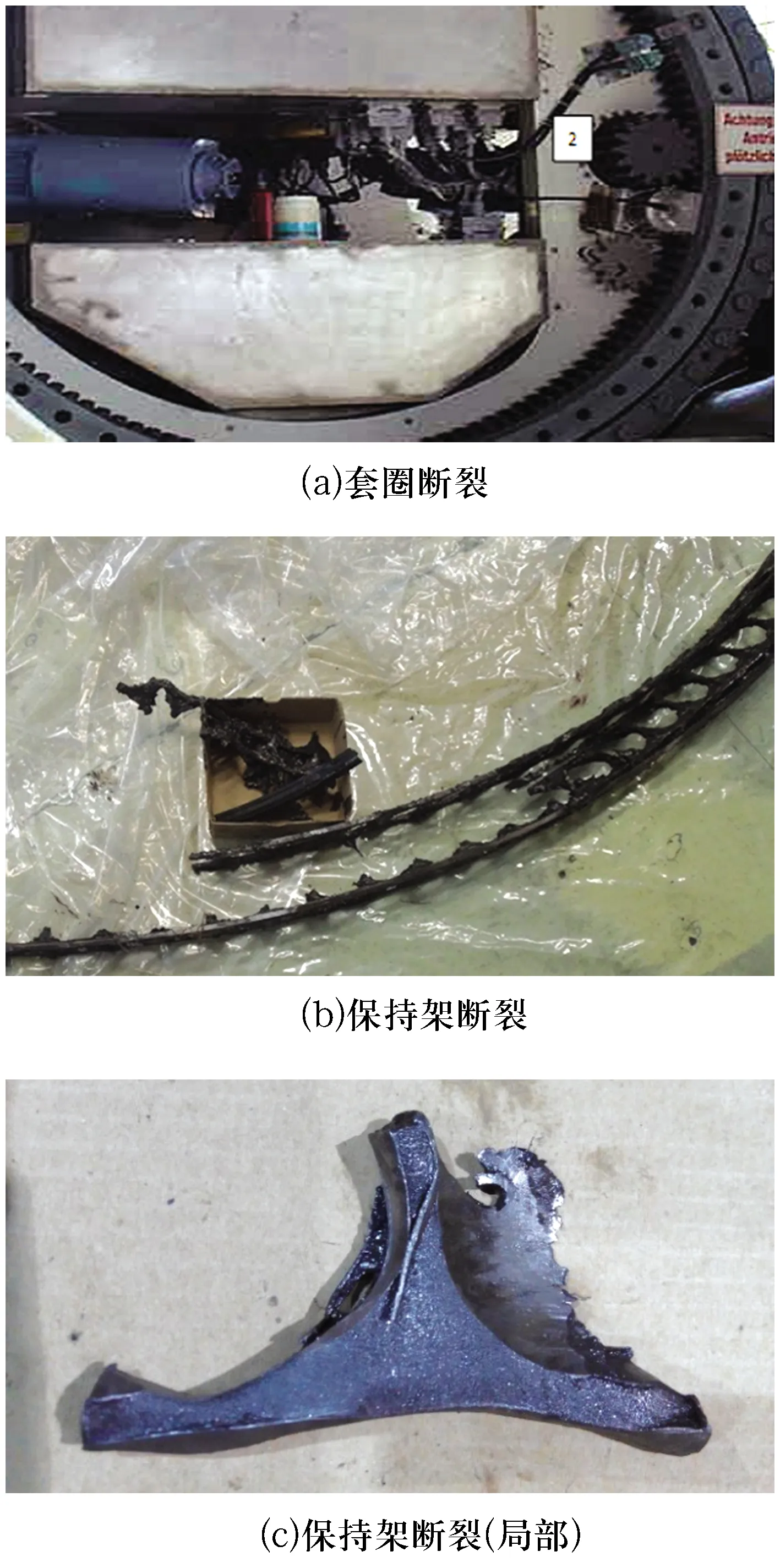

目前,工程中常见的风电机组转盘轴承失效模式主要有套圈断裂、保持架断裂、保持架磨损、密封圈漏脂等,如图7所示。

图7 风电机组转盘轴承的典型故障形式Fig.7 Typical fault mode of wind turbine slewing bearing

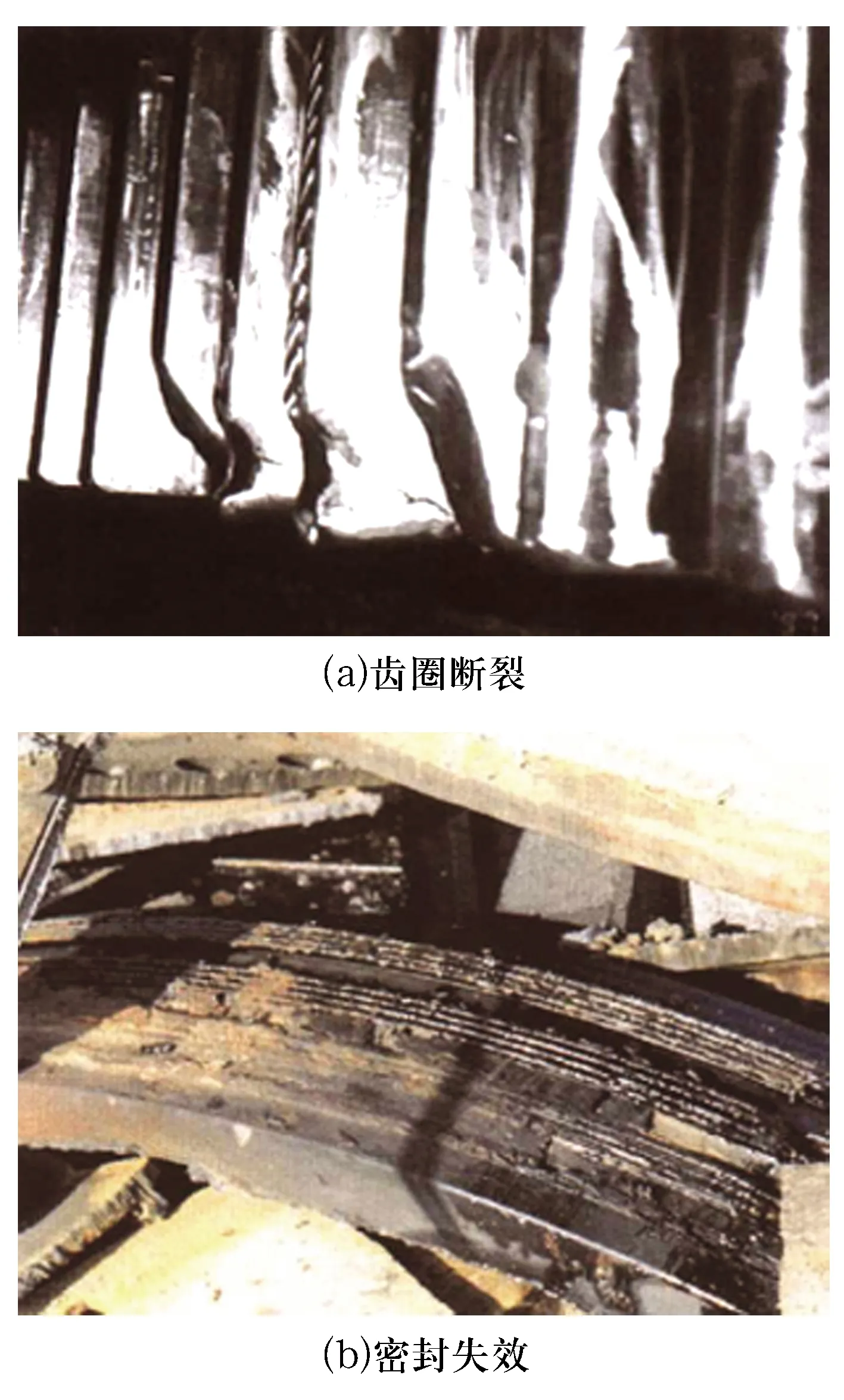

掘进机主轴承的故障主要有齿圈断裂、密封失效等,如图8所示。

图8 掘进机主轴承的典型故障形式Fig.8 Typical fault mode of main bearing for TBM

铁路货车轴承的故障形式主要有2类:1)由于轴承受挤压以及摩擦载荷的周期性作用,滚道表层下方的组织出现疲劳并产生细微裂纹,随着微裂纹的逐渐扩展最终产生由内而外的剥落;2)由于密封不良和润滑劣化导致的过热故障(图9),约占总故障的72%,这是导致铁路货车轴承实际使用寿命缩短的关键原因,故障加剧时甚至会引发切轴等重大事故[55-57]。

图9 铁路货车轴承过热故障示意图Fig.9 Overheating fault diagram of railway freight bearing

此外,滚道和滚动体表面的轴向裂纹和次表面的白蚀裂纹(White Etching Crack,WEC)被认为是造成轴承过早失效的根本原因[58-59],风电齿轮箱轴承经常会出现此类故障,该方面的研究得到了轴承行业、工程技术界和学术界等多领域研究人员的高度重视[60-66]。无论表现方式如何,轴承的早期失效总是遵循短板原则:当润滑不良或接触面不光滑时,接触表面为短板,轴承失效往往由表面磨损等引起;当润滑良好时,次表面为短板,轴承失效则往往由次表面处的材料缺陷或应力集中所引起。大尺寸轴承容易发生大的局部变形,导致严重磨损以及局部应力集中,进而导致轴承故障,发生提前失效[67-69]。

4.2 轴承寿命研究现状

4.2.1 国外相关研究

国外对滚动轴承疲劳寿命的研究开始较早,特别是SKF,FAG和NSK等大型轴承企业及NASA等科研机构,已经形成了一套比较完善的理论。目前,常用的滚动轴承疲劳寿命理论有L-P寿命理论,I-H寿命理论,Zaretsky寿命理论。1947年至1952年,文献[70]基于韦布尔理论提出了L-P寿命理论,通过生产实践的不断修正,最终被ANSI/ABMA/ISO等标准采纳。1985年,文献[71]在L-P寿命理论的基础上,将极限疲劳剪切应力的概念引入滚动轴承疲劳寿命的研究中,提出了一种新的滚动轴承疲劳寿命理论,并于1990年通过对涡轮发动机主轴球轴承的研究最终确立了I-H寿命理论[72]。文献[73]通过对滚动轴承材料和滚动体疲劳寿命数据的大量研究,分开考虑应力-寿命系数和韦布尔系数,重新建立轴承失效概率函数并提出了一种新的轴承疲劳寿命理论。在理论分析上,L-P寿命理论和I-H寿命理论都建立在韦布尔分布的基础上,而Zaretsky则是重新建立了韦布尔分布函数。2012年,文献[74]忽略轴承支承及套圈变形对滚动体上载荷分布的影响,将静强度理论引入轴承疲劳寿命模型,获得了大型转盘轴承的疲劳寿命,与ISO结果的对比验证了该模型的准确性。2016年,文献[75]基于NREL设计指南中的风电机组变桨、偏航轴承标准,利用Romax软件计算2.5 MW风电机组变桨、偏航轴承的寿命,结果表明使用NREL指南计算的寿命值比使用Romax软件得出的值更保守。尽管NREL设计指南与Romax分析结果存在一些差异,但由于NREL设计指南具有简单性和保守输出特性的优点,可将其用于变桨轴承和偏航轴承的初始设计。

从上述理论中可以看出,相互作用零件间的接触应力-应变特性是影响轴承疲劳失效模式的主要原因。因此,学者们进行了基于弹性动力学理论的疲劳失效机理研究:文献[76]基于弹流动力润滑理论首先获得了线接触两弹性体次表面三坐标方向上的主应力与切应力,接触表面正压力与摩擦力的力学关系;文献[77]研究发现次表层最大剪应力随着疲劳累积逐渐向表层移动,由于安装损伤、表面夹杂物和润滑污染导致的应力集中,使萌生于次表层最大应力处的裂纹加速向表面扩展,形成麻点、剥落等故障;文献[78]基于弹性动力学理论进一步优化设计了普通轴承的疲劳寿命;文献[79]基于弹塑性理论建立了球与沟道接触有限元模型,首次获得了两零件接触区的应力分布;文献[80]针对大型三排圆柱滚子轴承,考虑轴承的几何参数,计算了轴承动态承载时的内部接触应力分布,将滚道的接触疲劳失效作为轴承寿命的判据。

在对轴承失效机理进行分析的基础上,学者们通过考虑特定因素对轴承寿命的影响进一步完善轴承寿命模型:文献[81]引入Archard磨损模型和Lemaitre损伤模型,并与加速寿命试验相结合提出了利用少量材料表征试验进行轴承寿命预测的可靠方法;文献[82]研究了经过精密硬车削、磨削加工的轴承套圈的表面完整性对疲劳寿命的影响;文献[83]基于蠕变机理的表面损伤积分,将轴承局部摩擦引起的轴承异常生热引入轴承寿命的计算;文献[84]基于试验分析得到的高承载和振荡运动条件下的磨损信号和摩擦力矩的变化规律,提出了能够表征轴承剩余寿命的退化模型;文献[85]提出了一种同时考虑工况参数和工况监测信号的韦布尔加速失效时间回归(WAFTR)模型进行轴承寿命预测;文献[86]提出以滚道表面生存概率为核心的滚动接触基本寿命计算的新方法。

4.2.2 国内相关研究

国内的相关研究主要是考虑不同因素对大型滚动轴承的疲劳寿命模型进行修正:文献[87]基于统计学理论分析了大型滚动轴承的疲劳寿命及其可靠性,结果表明大型滚动轴承疲劳寿命服从三参数的韦布尔分布,为其寿命及可靠性评价提供理论指导;文献[88]考虑轴承润滑和游隙变化,对轴承寿命计算理论进行了修正;文献[89]引入了偏航、变桨轴承在轴向力、径向力和倾覆力矩共同作用下的影响,计算了考虑偏航、变桨轴承内、外圈疲劳寿命的轴承整体疲劳寿命;文献[90]针对双列四点接触球轴承的受力特点,提出了考虑轴向载荷、径向载荷和倾覆力矩的轴承应力分布计算方法,基于L-P寿命理论计算了当量动载荷和额定动载荷下的轴承寿命。

4.3 轴承状态评价与剩余寿命预测研究现状

轴承状态评价与剩余寿命预测是进行轴承视情维修,及时发现问题,减少经济损失的主要途径。

4.3.1 状态评价

基于振动信号的轴承故障诊断与预测是判断轴承退化状态的常用方法:文献[4]对轴承故障信号的本征模态函数进行快速傅里叶变换获得了满意的诊断效果;文献[5]基于多域特征、改进的距离判别技术和改进模糊自适应共振理论映射(Adaptive Resonance Theory Map,ARTMAP)提出了一种新的兼具鲁棒性和稳定性的轴承故障智能诊断方法;文献[6]利用主成分分析(Principle Component Analysis,PCA) 和人工神经网络(Artificial Neural Network,ANN),分别结合重标极差法和去趋势波动分析法对不同转速和外载荷工况下的3种损伤程度轴承故障进行诊断,结果表明4种算法组合都能有效地进行故障监测和诊断。

然而,上述成果中涉及的轴承故障均为人为预制故障,与轴承实际运行过程中出现的故障不符,无法对轴承运行状态进行有效划分。因此,需要对跑合过程中的轴承零件进行分析,以获得真实的轴承运行状态。文献[91]在对工作次表面形貌直接分析的基础上,将滚动轴承损伤退化过程分为跑合、平稳和非稳态3个阶段;文献[92-93]进一步将损伤退化过程划分为跑合、平稳、损伤发生、损伤演化、损伤发展5个阶段,并对已有的研究和试验工作进行了总结梳理,为故障与寿命的关系分析提出了新思路,还指出实际过程中的故障信号形式与仿真结果不同,需要针对不同的磨损演化过程建立特定的故障诊断、评估和预测方法。

4.3.2 剩余寿命预测

现有的轴承寿命预测分为基于物理模型和基于数据驱动的2类方法。

基于物理模型的方法通过弹性断裂力学和疲劳裂纹扩展理论进行轴承失效机理分析,建立轴承寿命模型,利用模型预测轴承有效剩余寿命,并通过修正模型参数提高预测精度。文献 [94-95]首先提出轴承疲劳裂纹扩展模型,文献[96]将该模型从一维扩展到二维,文献[97]通过分析指出传统的裂纹扩展模型无法满足带有碎裂问题轴承的寿命计算,文献[98]考虑非线性随机问题提出了基于裂纹扩展的轴承剩余寿命预测方法。此外,文献[99]提出了带有碎裂萌生的轴承的接触疲劳失效寿命预测方法。上述基于物理模型的轴承剩余寿命预测由基于材料疲劳破坏的寿命设计准则获得,未考虑轴承故障产生及其退化,直至失效所引起的寿命损失,以及相应的故障剩余寿命。

基于人工智能与统计的轴承寿命预测方法属于数据驱动方法。其中,人工智能方法通过智能算法的优化组合,利用机器学习算法对获得的数据进行拟合,获得轴承全寿命过程的演化规律,通过设定合理阈值进行轴承寿命预测。文献[100]提出了一种基于支持向量机(Support Vector Machine,SVM)的轴承剩余寿命预测方法,分别利用仿真和试验数据训练SVM,结果表明训练获得的SVM能够预测轴承失效时间;文献[101]将关联向量机和逻辑回归结合,提出了一种新的预测方法以评估故障劣化和剩余寿命,并利用单套轴承的仿真和试验数据对预测效果进行验证。神经网络是一种被广泛应用于预测技术的智能算法:文献[102-103]分别利用反向传播神经网络(Back Propagation Neural Network,BPNN)进行了轴承剩余寿命预测;文献[104]基于韦布尔分布和人工神经网络进行轴承故障预测与健康管理研究,提出了一种精确的轴承剩余寿命预测方法;文献[105]基于振动信号,采用高斯隐马尔科夫模型(Gaussians Hidden Markov Model,GHMM)进行轴承特征提取以及剩余寿命的预测;文献[106]通过时域特征参数对人工蚂蚁聚类进行训练获得轴承性能退化状态,利用隐马尔科夫模型(Hidden Markov Model,HMM)进行轴承寿命预测;文献[107]基于时域、频域和小波包分解特征,利用隐马尔科夫模型进行轴承故障诊断和剩余有效寿命预测;文献[108]基于隐半马尔科夫模型(Hidden Semi-Markov Model,HSMM),通过实时数据处理获得轴承所处状态以及状态转移的概率,完成轴承剩余寿命预测。

统计法基于轴承状态和响应数据对轴承运行趋势进行预测,获得轴承剩余寿命分布曲线。然而,由于工作环境和测试技术的限制,轴承运行状态无法直接测量,仅能通过与轴承运行状态相关的响应参数(如振动信号、温度)间接反映轴承性能退化过程。由于轴承状态退化过程涉及到多个物理量,单一的测量、特征参数不能全面反映轴承退化状态,需要融合多个物理量进行轴承性能退化状态的评价,并引入寿命模型进行剩余寿命预测。而且,对于大型滚动轴承,其失效、破坏往往来自于故障,几乎看不到因材料疲劳所引起的寿命终止,然而并未见到考虑故障进行大型滚动轴承剩余寿命预测的相关报道。因此,大型滚动轴承的寿命预测应该在多物理量测试的基础上,结合故障诊断、故障失效模式和退化机制开展。

5 总结与展望

大型滚动轴承结构尺寸大且尺度差异显著,普遍存在偏载、变载、润滑不良等复杂工况,故障模式和寿命问题特殊。本文针对大型滚动轴承结构和工作特点,综述了轴承结构力学分析、测试与监测、寿命评价与剩余寿命研究进展,评述了有关代表性的研究成果。

总的看来,目前大型滚动轴承的结构分析大多采用有限元法和解析法。针对大型轴承套圈大变形,多排多滚动体载荷分布解析计算方面的相关文献较少,多采用有限元法进行仿真分析,但有限元分析需要划分质量较高的网格才能保证计算结果的准确性和计算效率,计算量大且文献中大多利用线性或非线性弹簧、超单元等效替代滚动体,与轴承实际受力情况存在一定偏差。

尽管国内外研究者在大型滚动轴承的故障及失效机制、故障诊断及预测等方面已取得一定进展,但仍有若干关键问题尚未突破,尤其是在大型滚动轴承的故障剩余寿命预测方面,几乎看不到相关论文。考虑大型滚动轴承结构和服役特征,复杂工况下的失效及退化机制尚未明晰,缺乏有针对性的现场测试与监测方法,尚无成熟可用的故障剩余寿命预测模型等问题,迫切需要深入结合轴承结构和工作特点,从轴承失效机制与建模研究入手,建立面向故障的现场测试、监测技术,这不仅是大型滚动轴承故障剩余寿命预测尚未开展的工作,也是通用轴承故障剩余寿命预测迫切需要解决的问题。

针对大型滚动轴承的设计制造与服役维护需求,在后续研究中需要重点开展以下几方面的工作:

1)在大型滚动轴承结构力学分析方面,需要进一步研究具有大尺寸结构及多滚动体,考虑接触与游隙效应的滚动轴承结构耦合动力学建模方法,分析轴承本体结构内部及本体结构与安装结构的动力学耦合特点,轴承装配参数(安装游隙、配合状态、装配误差)对轴承整体结构与零部件动力学特性的影响,以及大变形、游隙、滚子修形等对载荷分布和轴承结构变形的影响。

2)在大型滚动轴承的故障机理、故障寿命与故障剩余寿命方面,进一步研究考虑损伤几何特征的滚动轴承载荷分布建模以及考虑故障的轴承动力学建模方法,多物理参数融合的大型滚动轴承状态参数测试方法,大型滚动轴承故障剩余寿命预测模型,开展轴承故障剩余寿命预测试验以检验轴承故障剩余寿命预测模型的预测性能并进一步优化剩余寿命预测模型。