强化研磨喷射时间对内圈沟道尺寸和残余应力的影响

2021-07-22刘晓初朱锐段伟建何宁萧金瑞

刘晓初,朱锐,段伟建,何宁,萧金瑞

(1.广州大学 机械与电气工程学院,广州 510006;2.广州市金属材料强化研磨高性能加工重点实验室,广州 510006;3.广东省强化研磨高性能微纳加工工程技术研究中心,广州 510006;4.南京航空航天大学 机电学院,南京 210026)

1 概述

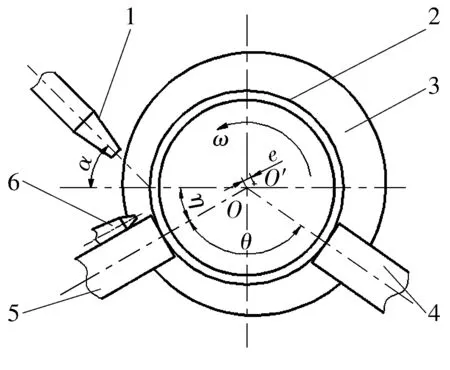

1—高压喷头;2—轴承套圈;3—电磁吸盘;4—右支承;5—左支承;6—氮气喷头图1 轴承套圈强化研磨加工示意图Fig.1 Processing diagram of strengthened grinding of bearing ring

相关学者对强化研磨技术做了大量研究:文献[4]通过多相流模型对模糊预测的影响进行了理论和试验研究,建立了一个新的模糊预测系统,分析了加工参数对强化研磨零件性能的影响;文献[5]利用减影技术、图像分割和遗传算法编写相应程序,对电子显微镜扫描出的磨料图片进行数字化处理,准确评估了强化研磨工艺中磨料的磨损情况;文献[6]分析了强化研磨过程中喷射时间对轴承套圈表面粗糙度的影响,最佳喷射时间为4 min;文献[7]分析了研磨钢球损伤对轴承套圈表面粗糙度和硬度的影响,钢球循环使用次数不应超过150次;文献[8]基于强化研磨技术的原理建立反映强化研磨工艺参数与工件表面粗糙度关系的物理模型,结果显示喷头移动速度对工件表面粗糙度影响明显;文献[9]采用小球周围均布大球模拟研磨粉附着在钢球表面对工件的强化作用,基于Abaqus/Python建立随机碰撞有限元模型,分析喷射速度、喷射角度、钢球直径、喷射时间等强化工艺参数对工件表面粗糙度的影响;文献[10]分析了喷射角度对工件加工质量的影响,为降低零件表面粗糙度和提高零件表面硬度,喷射角度应控制在40°~50°;文献[11]分析了强化研磨喷射时间对轴承内圈直径与内圈滚道直径的影响,喷射时间超过12 min后套圈尺寸不再变化。

上述文献对强化研磨后轴承套圈表面粗糙度和硬度做了大量研究,但对强化研磨过程中轴承内圈滚道尺寸和残余应力研究较少。强化研磨时研磨料与工件碰撞时间在1×10-5s内[12],试验无法准确捕捉工件的瞬态响应。计算机仿真技术能解决上述问题,特别是Abaqus软件,能可靠模拟高度非线性问题,其中Explicit模块能够捕捉碰撞过程中的瞬态响应。

鉴于此,以某工业机器人用SKF61910深沟球轴承内圈加工为例,基于Abaqus/Explicit建立强化研磨三维随机碰撞模型,分析强化研磨过程中内圈沟道尺寸和残余应力的变化。

2 强化研磨方案

强化研磨加工是大量的研磨料(钢球、研磨粉(白刚玉)、研磨液)连续不断与工件表面碰撞,使工件表面产生塑性变形的过程。影响轴承套圈尺寸和残余应力的主要因素有喷射时间、喷射速度、 喷射角度、钢球直径,其中喷射时间对轴承套圈加工影响最大,在此主要分析喷射时间的影响。

以SKF61910深沟球轴承内圈为例,内圈沟底直径为54 mm,内圈内径为50 mm,内圈宽度为4 mm。材料为GCr15,材料参数为:抗拉强度2 352 MPa,泊松比0.3,屈服强度1 744 MPa,弹性模量217 GPa,密度ρ为7 850 kg/m3。

强化研磨工艺参数:研磨料喷射角α为90°,研磨料直径d为1 mm,研磨料喷射压力p为0.6 MPa,研磨料喷射流量M为24 kg/min。以高压气体为动力的强化设备,气体传送管道较短时可忽略喷射过程中气体气压损耗,研磨料喷射速度为[13]

(1)

由(1)式可得v=56 m/s。喷射时间可表示为

2.3 果园生草,调节小气候 生草能够有效调节果园小气候,增加土壤有机质,诱集害虫,招引天敌。建议秋季生草以油菜为主,夏季生草以豆类为主。同时减少氮肥施入,提高果实品质。

(2)

由(2)式可得不同强化研磨喷射时间对应的研磨料数,最终确定的强化研磨方案见表1。

表1 强化研磨仿真方案Tab.1 Simulation scheme of strengthened grinding

3 仿真模型

文献[14]基于仿真软件二次开发建立了三维随机碰撞模型,研磨料随机分布,其坐标由二次开发软件中的随机函数生成,该模型能准确描述研磨料在强化研磨过程中的分布情况。因此,选择三维随机碰撞模型,并基于Abaqus/Python进行建模和计算。

3.1 建立几何模型

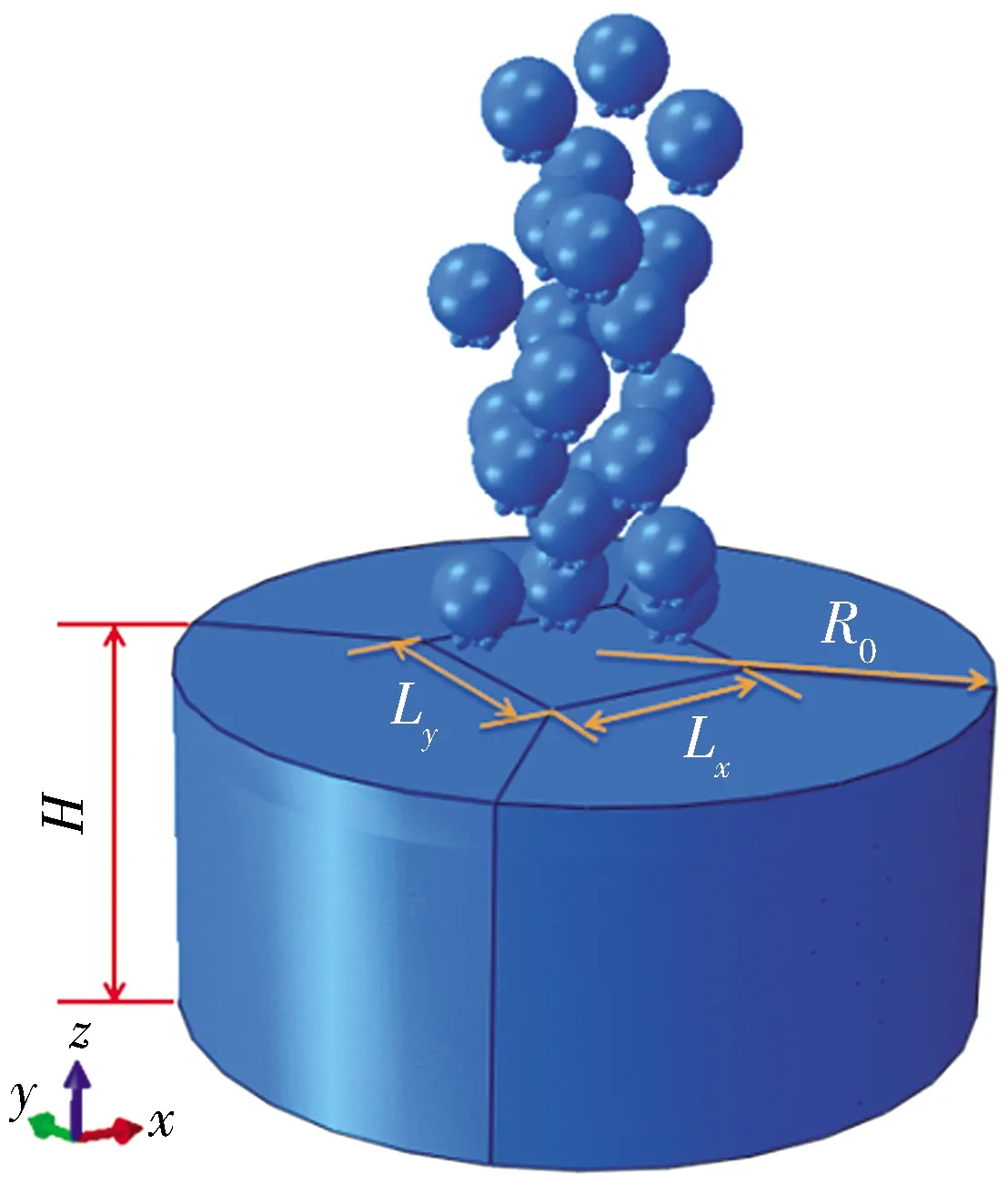

研磨粉形状不规则,难以直接建模。为降低仿真难度,采用与研磨粉平均粒径相同的球代替研磨粉,由于碰撞过程中只有少量的研磨粉能与内圈沟道表面接触,且研磨粉密度相对钢球较小,其质量对仿真结果影响较小,故建模时仅考虑与内圈沟道接触的研磨粉。磨粒模型如图2所示,小球在大球表面,一个磨粒由5个小球(研磨粉)与1个钢球组成,以其中一个小球为中心,其余4个小球均匀分布在其周围。

图2 磨粒模型Fig.2 Model of abrasive particle

基于Abaqus软件建立随机碰撞有限元模型,如图3所示,研磨料直径相对内圈沟道尺寸很小,且仿真时仅取沟道上很小一部分,不考虑沟道几何形态,内圈沟道简化为圆柱体,半径R0=7 mm,圆柱体高H=5 mm。撞击区域为正方形,撞击区域边长Lx=Ly=2.5 mm。

图3 随机碰撞有限元模型Fig.3 Random collision finite element model

研磨料位置由Python编程软件中的随机函数确定,任意一组研磨料质心坐标为

(3)

zi=Random.uniform(H+R+r,H+2(R+r)N),

式中:Random.uniform为Python软件中的随机函数;Random.uniform(min,max)为随机函数最小值与最大值之间产生的一个浮点数。

3.2 本构关系

强化研磨时内圈沟道会发生较大的塑性变形,Johnson-cook本构模型能描述材料在高应变率下的应力-应变关系[15-18],该本构模型可表示为

(4)

3.3 边界条件与网格划分

工件固定,在其底面施加全约束。研磨料不是研究对象,在计算过程中将其约束为刚体。定义研磨料与内圈沟道的接触为面-面接触,接触算法为罚函数,摩擦因数取0.3[19]。

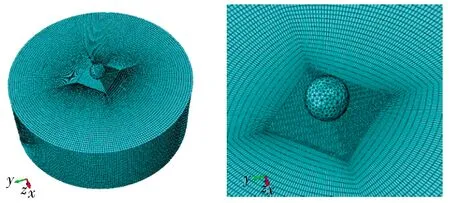

3.4 网格划分

研磨料采用线性四面体单元C3D4划分,内圈沟道采用八节点减缩积分单元C3D8R划分,为提高计算效率,在冲击区域进行网格细化,网格尺寸为0.016 mm×0.016 mm×0.016 mm,如图4所示。

图4 网格划分Fig.4 Meshing

采用显式动力学分析步算法对整个模型进行求解,分析步长为

(5)

式中:t0为单个研磨料碰撞模型稳定时长,取1×10-5s;R为钢球半径;r为研磨粉半径。

4 仿真分析

4.1 喷射时间对内圈沟道尺寸的影响

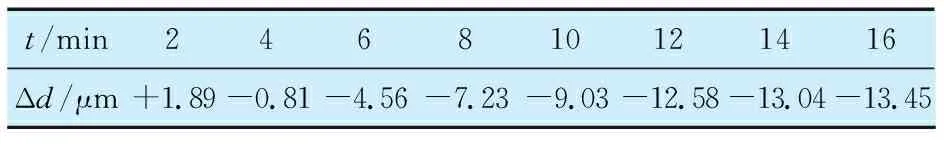

基于Abaqus仿真分析得到不同喷射时间时内圈沟道尺寸的变化量,将数据导入Matlab软件中计算出内圈沟道尺寸平均变化量Δd,结果见表2,2~12 min内圈沟道尺寸减小,12 min后不再显著变化。

表2 不同喷射时间下内圈沟道尺寸的平均变化量Tab.2 Average variation of size of inner ring raceway under different injection times

4.2 喷射时间对内圈沟道残余应力的影响

经2 min的强化研磨后,x方向上内圈沟道塑性变形区域的残余应力分布如图5所示,在撞击区域形成了一个残余压应力层。y方向的残余应力分布与x方向相同。

图5 内圈沟道残余应力分布云图Fig.5 Distribution nephogram of residual stress of inner ring raceway

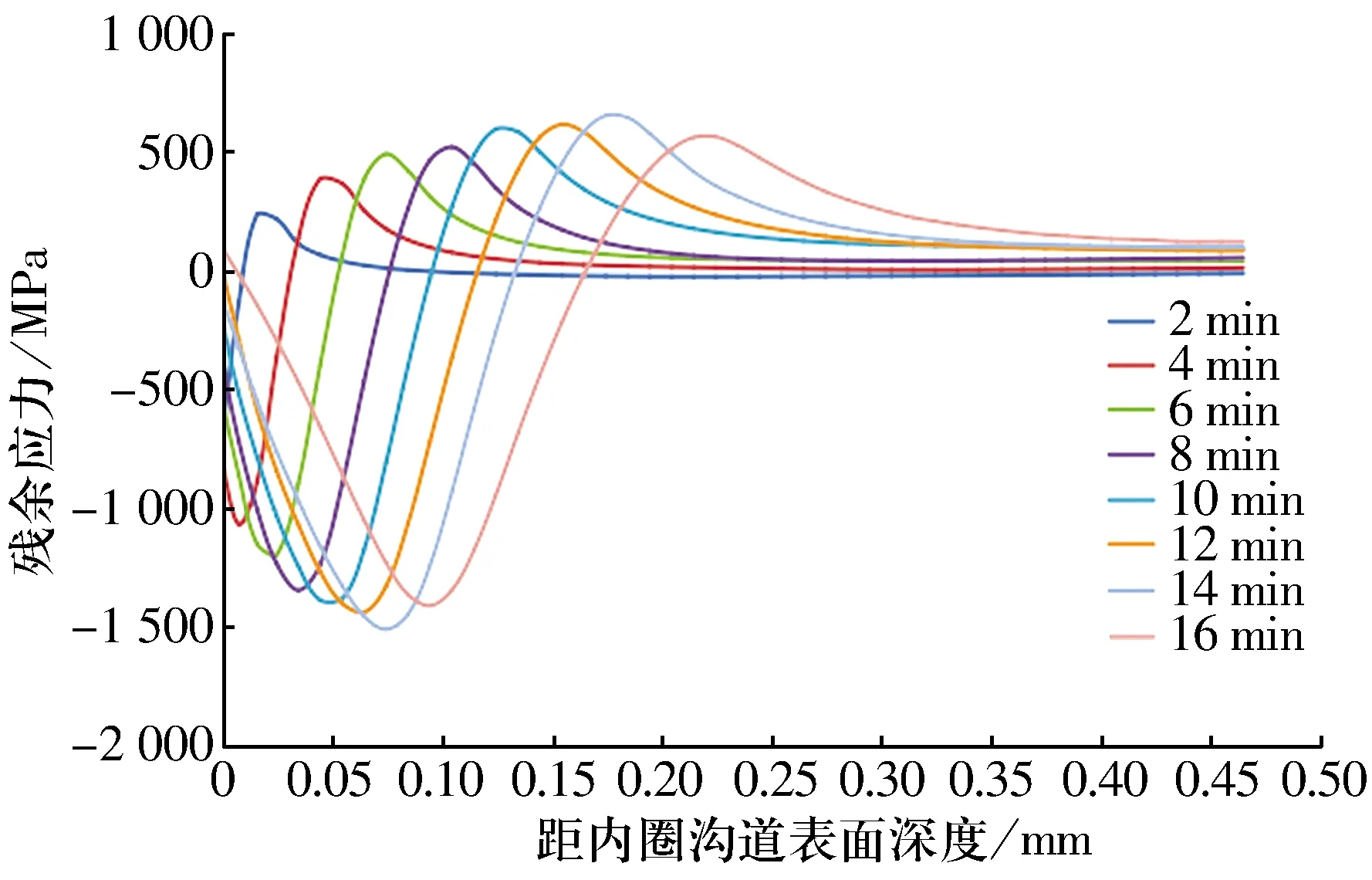

距内圈沟道表面不同深度处的残余应力如图6所示:1)喷射时间不同时,残余应力变化规律相似,随距内圈沟道表面深度增加,残余应力先增大后减小,最终趋于0;2)随喷射时间增加,残余应力峰值增大,所在位置深度增大;3)随喷射时间增加,内圈沟道表面残余应力不断变大,最后趋于稳定。

图6 距内圈沟道表面不同深度处的残余应力Fig.6 Residual stress at different depths from inner ring raceway surface

5 试验验证

5.1 内圈沟道尺寸变化量

在内圈沟道上按相同间隔选取5个标记点,因强化研磨会导致标记点变模糊或消失,利用洛氏硬度仪在内圈标记点侧面打压痕标记,其中第1次打压痕完成后在下方再打一个压痕,作为起始测量点,通过内圈沟道直径测量仪D923A测量测点尺寸[20],之后逆时针旋转内圈进行测量。强化研磨试验与仿真参数相同,得到强化研磨后轴承内圈沟道尺寸平均变化量随喷射时间的变化,结果见表3:2~12 min内圈沟道尺寸减小,12 min后内圈沟道尺寸不再显著变化。试验结果与仿真分析趋势一致,且两者误差在允许范围之内,说明了仿真模型的正确性。

表3 轴承内圈沟道尺寸的平均变化量Tab.3 Average variation of size of bearing inner ring raceway

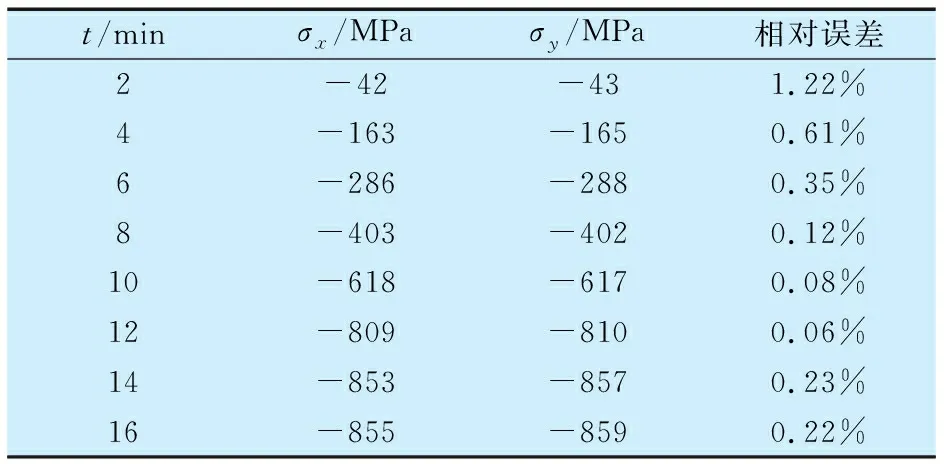

5.2 残余应力

残余应力通过X射线衍射法测量,X射线衍射法是通过晶体结构变化测量应变,利用晶体X射线衍射的布拉格方程,根据衍射法的幅度和偏移方向判定残余应力的大小与性质,从而得到残余应力[21]。

X射线衍射法测残余应力时的测量光斑直径为1 mm,与仿真时取的位置相同,即轴承内圈沟道塑性变形区域,测量不同喷射时间下轴承内圈沟道表面x,y方向的残余应力,结果见表4,2个方向测量值相对误差小于1.12%, 说明了测量方法的正确性。

表4 轴承内圈沟道表面残余应力Tab.4 Residual stress of bearing inner ring raceway surface

由表4可知:随喷射时间增加,内圈沟道表面残余压应力先增大后趋于稳定,与仿真结果的变化规律一致,且内圈沟道表面残余应力试验值与仿真值误差在允许范围之内,进一步说明了仿真分析的正确性。

6 结论

以SKF61910深沟球轴承内圈为例,基于Abaqus/Explicit建立强化研磨三维随机碰撞模型,分析强化研磨喷射时间对轴承内圈沟道尺寸和残余应力的影响,并与试验结果对比,得出以下结论:

1)随喷射时间增加,2 min前内圈沟道尺寸增加,2~12 min内圈沟道尺寸减小,12 min后不再显著变化;

2)随喷射时间增加,内圈沟道表面残余压应力先增大后趋于稳定。