含Nb角钢腿部裂纹分析及改进

2021-07-22庞启航张俊凯王忠军李维娟

郭 菁,高 宇,庞启航,张俊凯,王忠军,李维娟

(1.辽宁科技大学 材料与冶金学院,辽宁 鞍山 114051;2.鞍山紫竹科技型钢有限公司,辽宁 鞍山 114000)

随着我国电力电网的迅速发展,特高压输变电工程对输电铁塔用角钢的性能提出了更高的要求,尤其是寒冷地区的输电铁塔,不仅要求角钢具有较高的强度和可焊性,同时应具有良好的低温冲击韧性[1]。通常,降低碳含量或碳当量可以提高材料的韧性,降低焊接裂纹敏感性,提高钢材的焊接性能。但碳含量降低使钢材的强度明显下降,因此,为了确保钢材在低C含量的情况下仍然保持较高强度,通常采用微合金化的方式,其中铌(Nb)作为重要的微合金化元素被广泛应用[2-3]。

Nb是强碳氮化物形成元素,在凝固过程中易于形成稳定的碳氮化铌析出相,可以显著抑制加热过程中奥氏体的长大,细化奥氏体晶粒。同时,Nb可以有效提高材料的再结晶温度,在轧制过程中,固溶在奥氏体中的铌以碳氮化铌的形式析出,起到沉淀强化的作用,显著提高材料的强度。李玉龙[4]研究了铌对角钢和槽钢低温韧性的影响,添加铌元素降低了钢材的生产成本,同时通过控轧工艺,使Q355D角钢-20℃低温冲击功满足GB/T 1591-2018标准,达到70 J以上。Li等[5]采用俄歇电子能谱和电子背散射衍射研究了铌在冷却过程中的奥氏体晶界处的偏析,发现Nb在晶界处的偏析是随着缺陷的减少而增加的,其空位的扩散和位错的滑动可能是Nb偏析的原因。

铌微合金化可以显著改善角钢的力学性能和可焊性,但国内某厂生产的含铌角钢腿部裂纹严重,使生产成本增加,使用寿命降低,存在严重的安全隐患。本文针对其生产的含铌角钢裂纹的形成原因进行了分析和研究,并提出了相应的改进措施。

1 检测方法

本实验材料选用国内某厂生产的腿部存在裂纹缺陷的含铌角钢,其化学成分为:w(C)=0.22%,w(Si)=0.24%,w(Mn)=1.28%,w(P)=0.01%,w(S)=0.006%,w(Nb)=0.014%。采用线切割截取裂纹试样,运用Zeiss Axio Vert.A1扫描电子显微镜及附加的EDS能谱仪分析裂纹缺陷区域的微观形貌和成分;沿裂纹横截面切割金相试样,经打磨、抛光,4%硝酸酒精溶液腐蚀后观察金相组织。同时与相关企业的生产工艺、设备参数等结合,深入探讨角钢腿部裂纹的形成原因,并提出改进措施。

2 检测结果及讨论

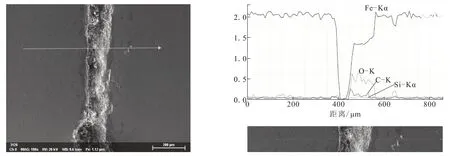

某厂生产的含铌角钢腿部裂纹的SEM照片和线扫描分析如图1所示。通过线扫描发现,裂纹内部与边缘存在严重氧化现象,其周围亦分布了大量的氧化物质点,C分布不均匀,裂纹内存在明显的C偏析。

图1 角钢裂纹微观SEM照片和EDS线扫描Fig.1 SEM image and EDS result of angle steel crack

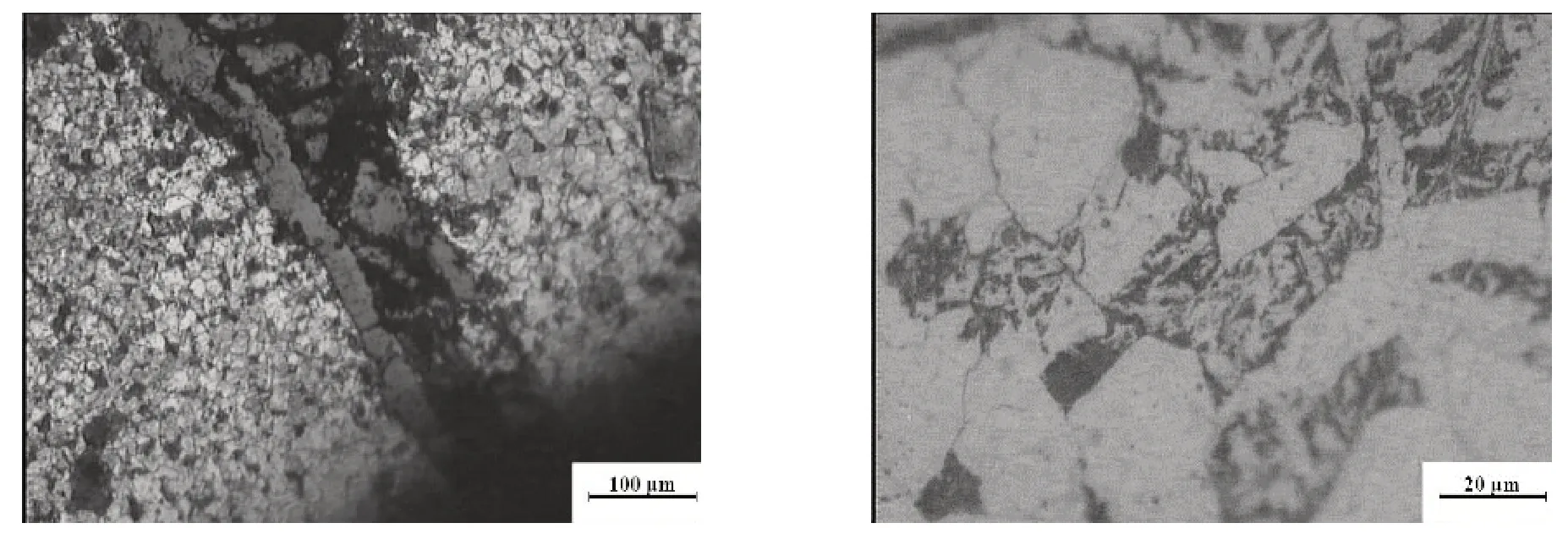

图2为角钢正常部位组织和裂纹的金相照片。角钢微观组织为铁素体加珠光体,裂纹内部填充了大量氧化物,边缘存在轻微脱碳现象。

图2 角钢微观组织金相照片Fig.2 Metallographic images of angle steel microstructure

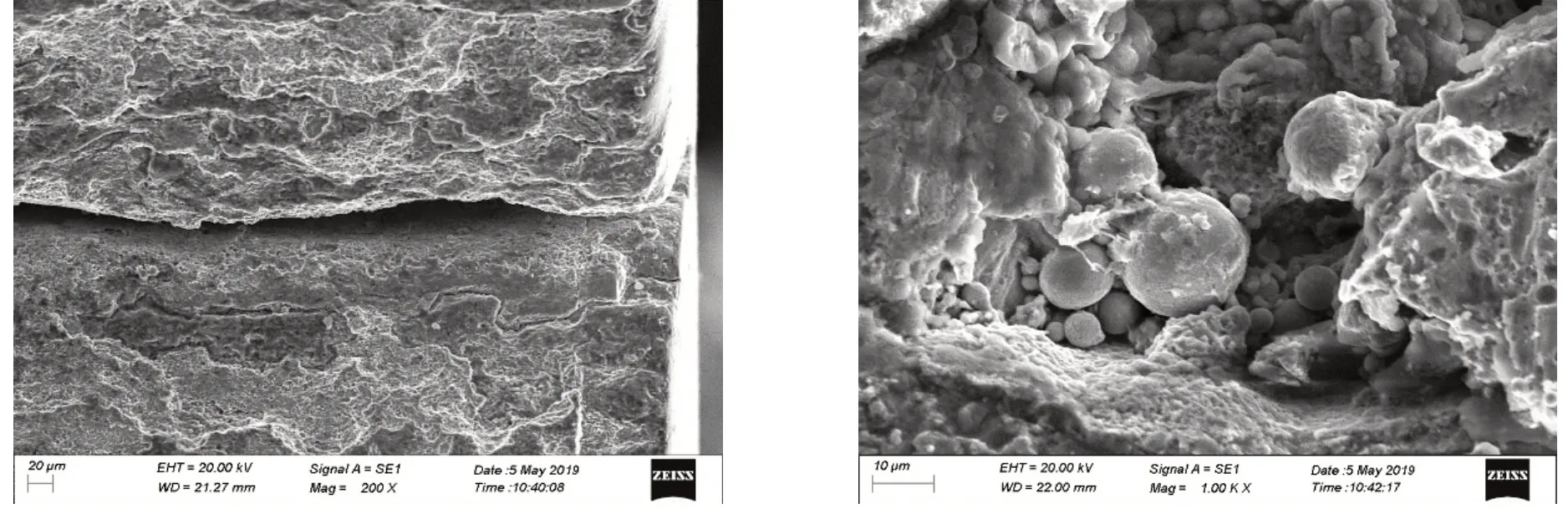

图3为角钢腿部裂纹高倍SEM照片。裂纹内部分布了大量球型氧化物颗粒,根据EDS能谱分析,球型颗粒主要为FeO。

图3 角钢腿部裂纹高倍SEM照片Fig.3 High magnification SEM images of crack located on leg of angle steel

角钢裂纹内部存在严重的氧化现象,周围显现大量的氧化物质点,缝隙边缘并伴随轻微脱碳,说明角钢腿部裂纹在轧制前就已经存在,并在连铸坯加热保温过程中发生氧化脱碳,致使裂纹处氧含量较高,形成较多氧化物夹杂,其与钢具有不同的热膨胀系数和弹性模量,在轧制过程中不能焊合而使裂纹进一步发展[6]。

连铸坯在长时间高温加热和保温过程中,表面易于氧化和脱碳[7]。长时间高温下,空气中的氧向钢中扩散,钢中的铁由内向外扩散并与进入钢中的氧结合生成氧化亚铁。通常脱碳和氧化同时进行,钢的脱碳需要在800℃以上温度加热并长时间保温以使C原子有充分的时间扩散到表面,与空气中氧结合,形成含碳气体,从而使表面脱碳[8]。但只有当C原子的扩散速度较Fe原子的扩散速度大时,脱碳现象才会出现,而铁原子的氧化速度较大时,脱碳现象并不明显[9]。

据文献报道[10-11],钢水的凝固过程包含3个脆性温度区,分别是从凝固点~1 200℃的第I脆性温度区,从1 200~900℃的第II脆性温度区以及900~700℃的第III脆性温度区,铌元素对温度区间I、II的脆化现象并无直接影响,但对第III脆性温度区的脆化现象影响明显,因此,铌元素在第III区间的脆化与铸坯裂纹有密切关系。含铌钢铸坯产生横裂纹的机率要明显高于传统普碳钢,凝固过程中,沿晶界析出的碳氮化铌会弱化晶界强度,导致铸坯易于形成横裂纹和角部裂纹[12]。

3 改进措施

(1)改变二冷冷却工艺。通过调整二冷各段的配水量,弱化二冷的冷却强度,从而使含铌钢铸坯进矫直段的温度提高到第III脆性温度区以上,降低裂纹的形成。通常铸坯由上至下采用从强到弱的冷却原则,外弧配水量与上内弧为1:1~1.6:1的比例分配各支路的水量。同时,在靠近矫直段,将现有二冷配水量均匀减少10%,提高矫直段前的铸坯表面温度。

(2)降低N含量和钛微合金化。N含量过高会促使NbN在第III脆性温度区范围析出,此温度也基本处于矫直段温度范围内,在应力作用下,诱发铸坯表面形成裂纹。因此N含量的高低,影响了氮化铌或碳氮化铌的析出,从而对铸坯表面裂纹的形成产生影响。钛是强碳、氮化物形成元素,在凝固过程中N会优先在高温段与Ti形成TiN,从而避免了铌析出相在第III脆性温度区范围内的析出,减少裂纹的形成。为此,企业加强了炼钢过程中氮含量的控制,使钢水中的氮含量降低到4×10-5以下,并通过Ti(0.01%)微合金化,抑制裂纹产生。

(3)优化结晶器工艺。铸坯横向裂纹通常会在结晶器振痕底部形成,因为振痕底部在缺口效应的作用下极易形成应力集中。通常,结晶器振幅越大、负滑脱时间越长、振幅频率越低则振痕深度越深。因此,采用结晶器振动高频化的方法,根据拉坯速度,选用相应的振频曲线,获得较高的振频,以减少振痕深度,防止横向裂纹的形成。

4 结论

国内某厂生产的含铌角钢裂纹处存在严重氧化现象,裂纹内部分布了较多球型氧化物颗粒,边缘存在轻微脱碳现象,周边亦发现大量氧化物质点。含铌钢在连铸过程中既已形成裂纹,轧制过程中,裂纹进一步扩展。铌是裂纹敏感性元素,易于在第III脆性温度区范围内沿晶界析出碳氮化铌,弱化晶界强度,使铸坯形成横裂纹或角裂纹。弱化二冷的冷却强度,调整二冷区各段的配水量,优化结晶器工艺或者钛微合金化的方法可以避免裂纹的形成。