半刚性冷弯槽型钢框架抗震性能研究

2021-07-22李吉人孙松龄陈全有

刘 哲,李吉人,孙松龄,陈全有

(1.辽宁科技大学 土木工程学院,辽宁 鞍山 114051;2.鞍钢建设集团有限公司 设计研究院,辽宁 鞍山 114001)

在传统钢框架的设计及理论分析中,往往将钢框架简化为完全刚性或完全柔性,这两种理想状态与实际工程是不相符的,不能反映结构工作的真实情况。钢框架的连接方式影响着框架的抗震性能,随着高强螺栓的广泛应用,国内外对于半刚性框架的研究开展较多。文献[1]通过节点柔度对半刚性连接框架可靠性的影响来构造半刚性连接模型,分析了半刚性连接点对框架有限元的影响。文献[2]基于塑性设计的研究,提出了改良的半刚性连接钢框架抗震设计方案。文献[3]介绍了一种针对半刚性连接钢框架的直接分析法,并对框架的初始缺陷、几何非线性、材料非线性以及半刚性连接对结构受力性能的影响进行分析。文献[4]对半刚性端板节点进行了单调加载试验,提出了半刚性端板连接弯矩-转角曲线的简化计算模型。文献[5-6]对T形钢连接的半刚性梁柱节点进行低周反复试验,分析了节点的受力特征。文献[7-8]对几种半刚性框架节点进行了有限元分析,提供了设计依据。

国内外对于半刚性节点连接钢框架的研究都取得了众多成果,但对于半刚性冷弯槽型钢框架的抗震性能研究还很少,无论是在理论分析方面还是试验研究方面都需要补充和完善。并且由于半刚性连接形式十分复杂,许多国家规范中没有对半刚性连接钢框架的设计做出详细规定,一般采用双腹板顶底角钢的连接形式实现半刚性连接,我国现行的关于抗震设计的相关规范中也都缺少这方面的详细说明。《钢结构设计标准》(GB50017-2017)[9]中虽然提到了半刚性连接的概念和在设计中应考虑节点对框架内力的影响,但未提及相关设计准则。因此,开展半刚性连接冷弯槽型钢框架在拟静力荷载作用下的抗震性能研究具有很好的理论和现实意义。本文设计制作了单层单跨的半刚性冷弯槽型钢框架,采用拟静力试验方法进行试验加载,从试件的滞回曲线、骨架曲线、弯矩-转角曲线、延性系数、刚度退化曲线等方面系统地对半刚性冷弯槽型钢框架的抗震性能进行分析。

1 试验概况

1.1 试件设计及制作

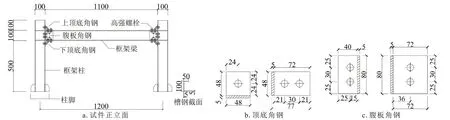

依据《钢结构设计标准》(GB50017-2017)设计制作了单层单跨的半刚性连接钢框架,试验钢材采用Q345冷弯槽型钢。因实验室客观条件的限制,本试验采用1:5的缩尺比例,框架柱高度为700 mm,框架梁长度为1 100 mm,梁柱截面尺寸为C100 mm×50 mm×5 mm,顶底角钢为L77 mm×53 mm×5 mm,腹板角钢为L77 mm×45 mm×5 mm。试件设计如图1所示。梁柱节点采用双腹板顶底角钢进行螺栓连接,为保证螺栓在荷载作用下不先于主体构件发生破坏,采用12.9级M14高强螺栓。

图1 钢框架尺寸详图,mmFig.1 Geometries of steel frame,mm

1.2 材料性能试验

为测定钢材在单向受拉状态下的力学性能,依照《金属材料拉伸试验第1部分:室温试验方法》(GB/T 228.1-2010)[10]的规定在电液伺服万能试验机上对试样进行单向拉伸试验,试样的变形由位移计测定。力学试验结果如表1。

表1 材料性能试验结果Tab.1 Mechanical properties of material

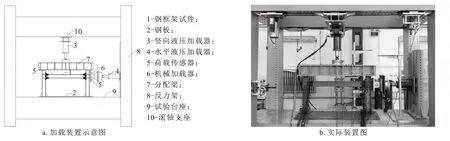

1.3 加载装置

如图2所示,试验加载装置具备水平和竖向的拉压双向液压加载油缸,水平荷载最大达200 kN,竖向荷载最大达300 kN,竖向荷载由分配梁传递至柱顶。为保证框架柱顶部在承受轴向荷载的同时可以水平移动,在千斤顶上部设置平面滚轴支座[11],且支座允许滑移量大于100 mm。往复水平荷载施加于框架梁中心线处,液压伺服作动器一端铰接于试件右端并与反力墙连接。

图2 加载装置Fig.2 Loading machine

1.4 加载制度

本试验依据《建筑抗震试验规程》(JGJT101-2015)[12],采用力和位移混合控制加载的方法对试件进行低周往复水平加载。通过千斤顶在两柱顶端施加30 kN的轴向力,轴压比为0.1,同时缓慢加载完成。在加载时检查各测量仪表是否正常,框架柱是否变为轴压状态,并在试验中通过不断调节千斤顶的溢油阀使竖向荷载尽量保持不变[13]。通过液压加载油缸对框架施加水平力,试件屈服前采取荷载控制的分级加载方式,每级荷载增量为±10 kN,每级循环一次;当加载至+50 kN时,位移值为5 mm,荷载-位移曲线出现明显拐点,此时认为试件发生屈服[14]。试件屈服后以位移控制分级加载,每级位移加载增量为Δy(Δy为试件屈服时的最大位移值),每级循环三次,直至半刚性钢框架的承载力下降到其极限承载力的85%时,认为试件发生破坏,停止加载。试验加载制度如图3所示。

图3 加载制度Fig.3 Loading scheme

1.5 应变片及位移计布置

应变片主要沿着试件梁柱中心线的方向布置,并考虑到框架的受力状态与变形情况在其节点处的角钢和柱脚翼缘上布置应变片,以全面检测框架各处受力状态。在梁端上、下各布置一个位移计间接测量梁端转角,在柱端布置位移计测量柱端转角,进而求得梁柱节点的相对转角[15]。同时,在两个柱脚和支座底部应各布置一个位移计用来观察支座是否发生滑动。各仪器在使用前分别进行标定。应变片及位移计布置如图4所示。

图4 测点布置Fig.4 Measurement points

2 试验现象

半刚性钢框架在屈服之前没有明显的变形,但在推拉过程中角钢和螺栓连接的节点处发生频繁响动。试件各部位破坏情况如图5所示。加载位移为5 mm时,顶底角钢出现明显变形(图5a),在此过程中,通过高速程控静态电阻应变仪采集到上顶底角钢应变已超过屈服应变1 800με,下顶底角钢应变接近屈服数值,而腹板角钢应变为150με,远未达到屈服;加载位移为10 mm时,腹板角钢开始产生变形,此时腹板角钢应变值超过1 800με达到屈服;加载位移为15 mm时,柱脚的腹板和翼缘先后发生屈曲(图5b),梁端并未出现鼓曲;加载位移为20 mm时,梁端发生鼓曲(图5c),框架侧移较为明显;加载位移为30 mm时,左侧柱脚撕裂加剧(图5d、5e),三次循环结束后,右侧柱脚因撕裂产生的裂缝过大而发生断裂(图5f),试验结束。框架柱最终发生局部失稳破坏,致使框架整体发生平面内弯曲失稳破坏,最终破坏形态如图5g所示。

图5 试件各部位破坏情况Fig.5 Failures at different parts of frame

3 试验结果及分析

3.1 应变分析

根据应变仪采集到的应变数据,分析得出各部件依次发生屈服的顺序是:上顶底角钢、下顶底角钢、腹板角钢、柱脚、梁端。试验中发现梁端最后发生屈服,梁端腹板在柱脚发生撕裂破坏前发生微小鼓曲,且梁端腹板应变达到屈服应变,但梁端翼缘处应变很小,因此梁端并未完全变成塑性铰,说明半刚性节点已经改善了框架结构的内力分布,梁端所受弯矩远小于刚性框架结构。

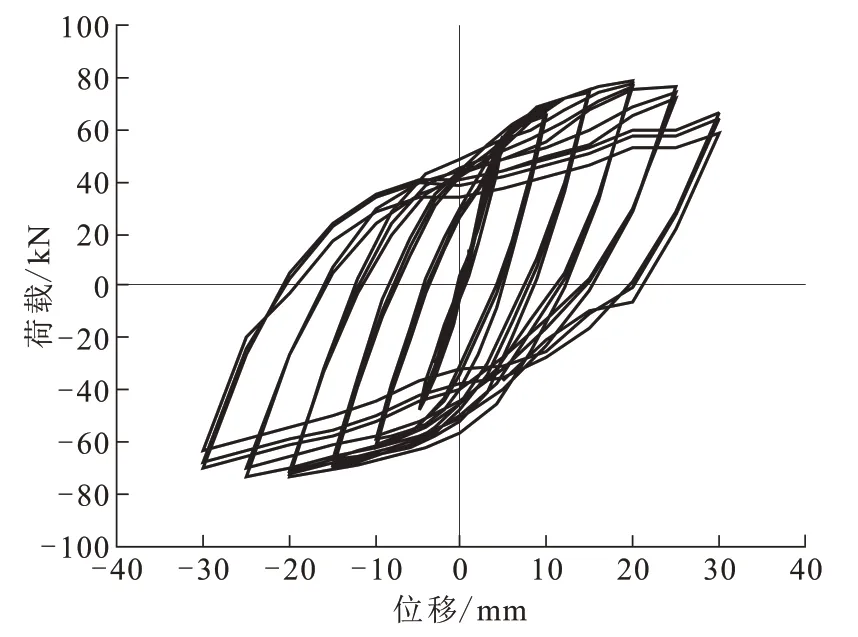

3.2 滞回曲线

半刚性钢框架试验荷载-位移滞回曲线如图6所示。曲线呈“梭形”,较为饱满对称,无明显“捏缩”效应,说明耗能能力较好。出现轻微“捏缩”是由于螺栓与角钢之间存在微小滑移。屈服之前为荷载控制阶段,试件变形较小,滞回曲线斜率基本保持不变,呈直线上升,表明此时结构处于弹性阶段;屈服后为位移控制阶段,由于结构塑性变形的不断累加和变形速度的加快,滞回曲线逐渐饱满,同时曲线斜率不断减小,出现非线性特征,说明结构正处于弹塑性阶段。

图6 滞回曲线Fig.6 Hysteresis curves

3.3 骨架曲线

试验荷载-位移骨架曲线如图7所示。角钢先发生屈服,随后是柱脚屈服,最后柱脚失稳。屈服前,骨架曲线近似直线上升,荷载与位移呈线性关系,抗侧移刚度较大。屈服后,骨架曲线出现非线性,在达到极限荷载78.64 kN后,承载力开始下降。推拉过程中的钢框架抗侧移刚度数值接近。

图7 试件骨架曲线Fig.7 Skeleton curves of specimen

3.4 延性系数

延性是抗震设计中代表结构变形能力的重要指标,通常用延性系数μ作为判断标准。利用破坏点(Δu)和屈服点(Δy)的位移值,通过式(1)计算延性系数。屈服点采用能量等值法[16]确定,破坏点取下降段中峰值荷载的85%所对应的点。计算结果详见表2。

表2 主要试验结果Tab.2 Main test results

正向延性系数达到了我国现行抗震规范限值要求μ≥3[17],而反向及均值未达到要求。这可能是因为连接件角钢的屈服导致了框架整体提前屈服。

3.5 耗能系数

本文采用能量耗散系数E和等效粘滞系数he对框架的耗能能力进行评估。两者数值越大,说明试件耗能能力越好[18]。

E和he的计算方法如图8所示。S(ABC+CDA)为滞回环面积,S(OBF+ODE)为滞回环上下顶点相对应的三角形面积。计算E和he的表达式

图8 等效黏滞阻尼系数计算简图Fig.8 Calculation model for equivalent viscous damping coefficients

半刚性冷弯槽型钢框架的E和he的计算结果如表3所示。半刚性钢框架的耗能系数在加载历程中不断增加,峰值达到了2.24,说明试件在地震荷载作用下具有良好的耗能能力,能够满足一般建筑结构的抗震需求。

表3 等效黏滞阻尼系数Tab.3 Equivalent viscous damping coefficients

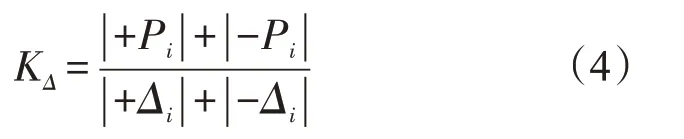

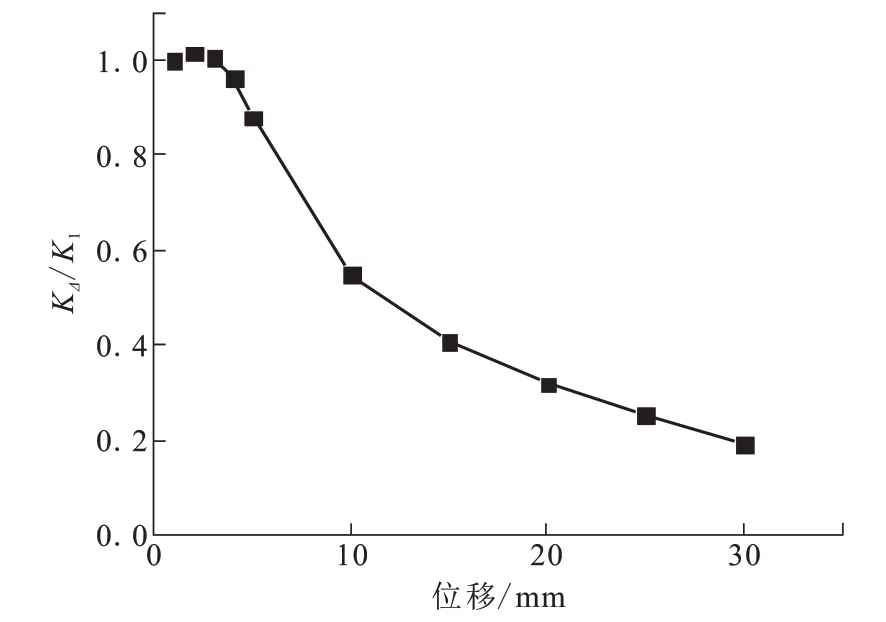

3.6 刚度退化

根据《建筑抗震试验规程》(JGJT101-2015)的规定,以荷载-位移骨架曲线的割线刚度表示试件的抗侧移刚度KΔ,计算式为

式中:+、-分别表示作动器的推、拉向;Pi、Δi分别为第i级位移循环加载的最大水平荷载和对应水平位移。

对试件的抗侧移刚度数据进行归一化处理后,得到试件的刚度退化曲线,如图9所示。半刚性冷弯槽型钢框架的初始刚度较大,但试件刚度在加载初期进入弹塑性阶段之后便迅速下降,后期趋于平缓。破坏时割线刚度下降了81.8%,这是因为角钢在往复荷载不断加大的过程中发生塑性转动,使框架整体提前发生屈服,进而导致了半刚性框架的抗侧移刚度退化速度大于刚性框架。

图9 刚度退化曲线Fig.9 Stiffness degradation curve

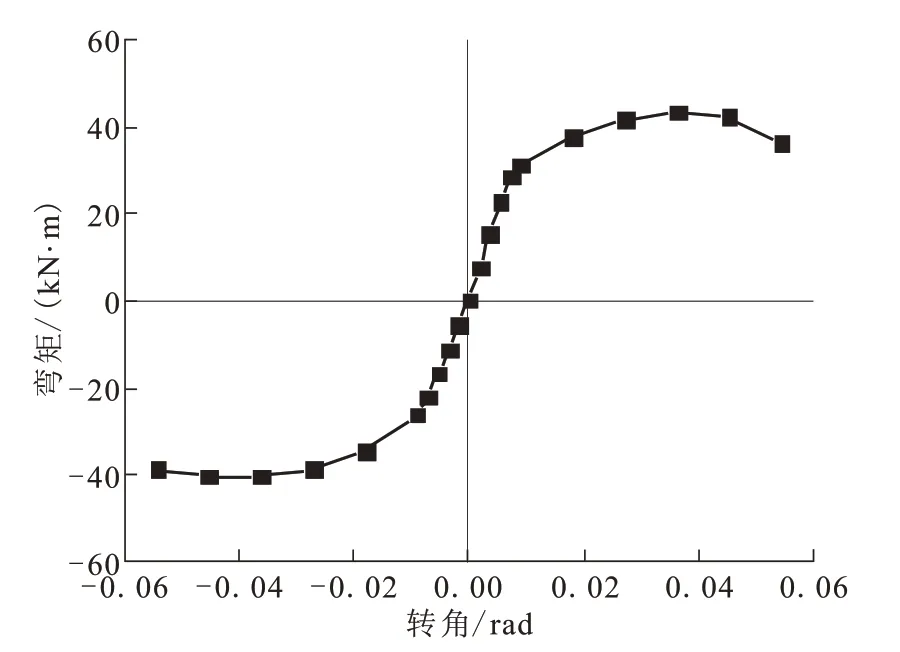

3.7 弯矩-转角关系

试验过程中,通过梁端、柱端、体外位移计读数求出梁柱的节点转角,并根据加载荷载值和应变数据计算出梁端弯矩,经分析处理后,得到节点的弯矩-转角骨架曲线如图10所示。

图10 弯矩-转角骨架曲线Fig.10 Moment-rotation skeleton curve

初始水平荷载较小,框架侧移不明显,所以节点转角无明显变化,说明此时处于弹性阶段。随着水平荷载的不断加大,节点的初始刚度从最大开始逐渐减小,框架侧移和节点转角增大,弯矩-转角曲线呈现出明显的非线性特征。半刚性节点在正弯矩作用下的初始转动刚度和抗弯承载力与在负弯矩作用条件下的初始转动刚度和抗弯承载力基本一致。

4 有限元分析

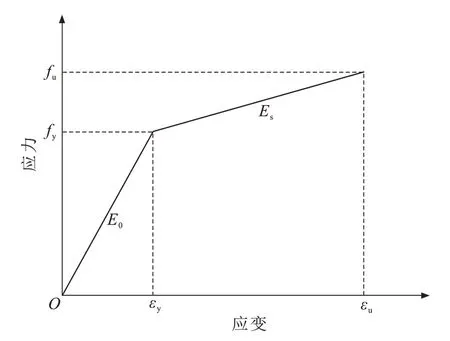

4.1 材料属性

钢材单元采用具有较高精度的八节点六面体实体单元(C3D8R),本构关系采用双折线弹性-线性随动强化模型[19]。如图11,屈服前为理想弹性,屈服后到极限强度前的硬化刚度为钢材弹性模量的0.02。其中fy和εy为屈服应力和屈服应变,fu和εu为极限应力和极限应变,E0为弹性模量,Es为硬化刚度,Es=0.02E0。

图11 钢材本构模型Fig.11 Constitutive model of steel

4.2 高强螺栓设置

试验中采用12.9级高强螺栓来实现角钢与梁柱的连接,因此在模拟时通过螺栓预紧力的施加来实现试件受力的真实性。如图12a所示,定义基准面和基准轴,其中基准面可作为螺栓与其它部件装配时的参考,基准轴的方向作为螺栓预紧力的施加方向,并划分螺栓内部面作为螺栓预紧力的加载面。本文不着重考虑螺栓的受力情况,因此未建立螺纹模型。将螺栓与螺母通过布尔运算Merge成一个整体。网格划分如图12b所示。

图12 螺栓预紧力施加及网格划分示意图Fig.12 Schematic diagrams of pre-tightening force and mesh division of bolt

4.2 相互作用与网格划分

相互作用模块中,各部件之间以通用接触的方式进行连接,法向接触采用“硬”接触,切向接触采用库伦摩擦[20]。其中,角钢与梁、柱的摩擦系数为0.1,螺栓与各部件接触的摩擦系数为0.45。采用六面体网格划分,模型建立完成后如图13所示。

图13 有限元模型网格划分Fig.13 Mesh generation in finite element model

4.3 分析步与边界条件

螺栓连接结构创建三个分析步[21]:step-1施加87.26 kN的螺栓预紧力,step-2施加30 kN的轴压力,step-3通过幅值来施加节点的水平荷载与位移。边界条件中,对左右柱脚三个方向的位移与转角进行约束,以模拟试验中的柱脚完全固定。同时,限制框架的平面外位移。

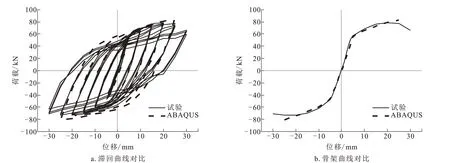

4.4 模拟计算结果

图14为有限元模拟框架的滞回曲线、骨架曲线与试验结果曲线对比。模拟的滞回曲线在弹性变形阶段无能量耗散和残余变形,随着加载等级的增加,滞回环在弹塑性变形阶段变得更加饱满。框架达到极限荷载后,框架的承载力水平趋于平稳且无明显下降趋势。这是由于有限元材料本构采用Es取值0.02E0的双线性弹塑性模型,应力-应变曲线没有下降段,所以在加载后期位移较大时,有限元模型承载力退化效果不明显,使有限元模型刚度大于试件刚度。

图14 计算曲线与试验曲线对比Fig.14 Comparison between simulated and experimental curves

有限元模型骨架曲线与试验曲线大体一致。但有限元模型高估了框架的承载力,这是由于有限元模型中的约束更为理想化,角钢和螺栓几乎没有滑移,导致结构的刚度增强,但试验中存在滑移现象。同时,试验过程中各连接处焊缝的微小开裂和柱脚处的严重撕裂在加载后期降低了结构的刚度和承载力,而有限元模型并未考虑该点。

图15为各部位Mises应力云图与试验现象对比。有限元分析模型计算结果与实测具有较高的一致性。

图15 各部位应力云图对比Fig.15 Comparison of stress nephograms at different parts

4.5 轴压比对框架抗震性能的影响

通过选取不同的轴压比对框架柱顶施加不同的竖向力,得出轴压比对半刚性钢框架滞回性能的影响。在有限元模拟中分别对柱顶施加30 kN、90 kN和150 kN的竖向力,对应的轴压比为0.1、0.3和0.5。

4.5.1 滞回性能 图16为不同轴压比对构件滞回性能的影响。构件在各轴压比下的滞回曲线弹性阶段基本重合,说明轴压比对弹性阶段承载力影响不大,而弹塑性阶段发生明显变化。当轴压比为0.1时,框架的承载力持续增长,无下降区段;轴压比为0.3时,承载力有所减小,仍无下降区段;轴压比为0.5时,框架承载力下降速率较快,出现明显的下降段,滞回曲线走势与前两者出现明显区别。

图16 不同轴压比的构件滞回曲线对比Fig.16 Hysteretic curves of frame at different axial compression ratios

4.5.2 模型承载力 框架承载力结果如表4所示。轴压比的增大会降低框架的屈服荷载和极限承载力,但对其屈服位移和极限位移基本无影响。轴压比为0.1时,框架的承载力达到最佳。

表4 不同轴压比时框架的承载力Tab.4 Bearing capacities of frame at different axial compression ratios

4.5.3 模型耗能分析 采用等效黏滞阻尼系数he考查框架模型的耗能能力。表5为框架在不同轴压比下的耗能分析结果。结果表明框架的耗能能力随轴压比的增大而增强。框架轴压比为0.3时,等效黏滞阻尼系数相较于轴压比为0.1时有所提升;轴压比为0.5时,等效黏滞阻尼系数比轴压比为0.1时大幅提高,说明耗能能力大幅增强。

表5 不同轴压比时框架的耗能分析Tab.5 Energy dissipation analysis of frame at different axial compression ratios

4.5.4 模型应力分布 图17是轴压比为0.1、0.3、0.5时模型在往复荷载作用下的应力分布图。轴压比的增大会使框架柱的高应力区增多,直至框架柱失效。轴压比为0.1时,高应力区主要集中在柱脚,此时发生破坏是由于框架的平面内弯曲失稳;轴压比为0.3时,框架柱高应力区增多,并出现平面外屈曲;轴压比为0.5时,框架柱整体处于高应力状态,平面外屈曲严重,使框架承载力在加载后期出现下降,高轴压比使框架柱压弯严重,出

图17 不同轴压比下框架的应力分布Fig.17 Stress distributions of frame at different axial compression ratios

5 结论

对半刚性冷弯槽型钢框架进行低周反复加载试验及ABAQUS有限元分析,模拟结果与试验结果具有较高一致性。

(1)半刚性钢框架的滞回曲线饱满且呈梭形,滞回环的面积和耗能系数随着加载等级的增加而不断增大,表明半刚性冷弯槽型钢框架具有较好的延性和耗能能力。

(2)试验的滞回曲线无明显捏缩现象,这是由于试验中采用的12.9级高强螺栓对节点有较好的约束能力,即使在往复的荷载作用下,螺栓预紧力仍能使两者之间的滑移现象较少。

(3)半刚性冷弯槽型钢框架在往复荷载作用下的各部位屈服顺序为:顶底角钢、腹板角钢、框架柱脚、框架梁端。试件最终因柱脚撕裂发生局部失稳破坏,导致框架整体发生平面内弯曲失稳破坏。

(4)半刚性钢框架的承载力与轴压比呈负相关。当轴压比为0.3时,框架的屈服荷载和极限承载力较轴压比为0.1时分别降低了10%和13%;轴压比为0.5时,分别降低25%和26.7%。低轴压比下的半刚性钢框架展现出理想的抗震性能。

(5)半刚性钢框架的耗能能力与轴压比呈正相关。相较于轴压比为0.1,框架等效黏滞阻尼系数在轴压比为0.3时增加了7%;轴压比为0.5时则增加39.5%。一定范围内提高轴压比会使半刚性钢框架的耗能能力增强。

(6)将轴压比控制在0.1至0.3范围内,能使半刚性冷弯槽型钢框架具有较高承载力的同时具备更好的耗能能力。过高的轴压比会使构件破坏形态发生转变,导致承载力不足。

(7)相较于刚性框架,双腹板顶底角钢使框架节点的转动刚度减小,梁柱的内力分布得到改善,提升了框架的抗震性能。而节点刚度因梁柱转角较大迅速降低时,会使柱脚弯矩过大而发生屈曲失稳,因此在实际工程中,可以加设偏心支撑等结构增加框架柱的抗侧移能力。