高炉高比例球团冶炼技术发展和实践

2021-07-22刘征建黄建强张建良牛乐乐王耀祖

刘征建,黄建强,张建良,牛乐乐,王耀祖

(1.北京科技大学 冶金与生态工程学院,北京 100083;2.北京科技大学 人工智能研究院,北京 100083)

建国之初,我国高炉入炉炉料主要为低碱度烧结矿和含铁品位低的块矿,此时高炉有效容积利用系数在0.7 t/(m3·d)以下,焦比达到1 200 kg/t以上[1]。20世纪50年代中后期,我国向苏联学习,转向了高碱度烧结矿的生产。使用自熔性烧结矿有效降低了焦比并提高生产率,我国高炉在相当长的一段时间内采用100%自熔性烧结矿为原料。到了70年代,日本研究发现炉料结构对软熔带的影响,开始研究合理炉料结构的相关问题[2-4]。随之开始生产球团矿,高炉采用“高碱度烧结矿+球团矿+天然块矿”搭配的炉料结构[5],高炉指标情况也因此有了明显的改善。炉料结构是否合理将直接影响高炉产量以及焦比,优化炉料结构一直都是一个重要技术问题。

对比烧结矿,球团矿有以下优势:首先,球团矿粒度小且均匀,有利于改善高炉料柱透气性,返矿率低;其次,球团矿的SiO2含量可达超低至2%,而烧结矿的SiO2含量基本在4.5%以上,烧结中FeO含量高(>7%),球团FeO含量低(<1%),因此大比例球团冶炼有利于间接还原;球团矿强度高,在运输、装卸和贮存时产生粉末少。在冶炼实践中,高比例球团冶炼有利于改善炉料结构,提高入炉含铁品位,有利于提高煤气利用率,降低焦比和燃料比,使得高炉增产降耗,有利于综合利用国内贫矿资源等。除此之外,从生产和环境状况来看,一方面球团工序能耗约为烧结工序的一半,甚至低至三分之一左右[6]。另一方面球团矿烟气量更低,球团矿的吨矿烟气量一般为1 300 m3/t(标况下,下同),而烧结矿为1 800 m3/t。从CO2排放量来看,球团工序的吨矿CO2排放量仅占烧结工序的20%~46%[7],且烧结工序除排放SO2、NOx之外还有高排放量的二噁英、CO和氟化物。因此相对于烧结,球团生产更有利于铁前工序的清洁生产。综上所述,提高球团矿入炉比例是一种重要的炉料结构优化方式。

本文针对提高球团矿入炉比冶炼,介绍了欧盟、北美以及国内一些企业高比例球团冶炼实践的炉料结构和指标情况,研究了国内外企业大球比冶炼的操作制度,最后总结分析了现阶段球团入炉高比例冶炼的不足和未来的发展方向。

1 高比例球团冶炼实践

1.1 高品质球团冶炼的质量控制

炉料质量是高炉炼铁燃料比的决定因素,要降低高炉炼铁的燃料比,必须提高球团矿的品质。高品质球团矿应包括以下几个方面的内涵:

(1)粒度小且均匀。当球团矿粒度小而匀时有利于高炉料柱透气性的改善和气流的均匀分布,降低炼铁燃料消耗,且能减少焙烧阶段干燥时间以及能耗。

(2)含铁品位高、SiO2含量低。低品位、高SiO2球团矿不仅使得高炉的渣量大,且入炉后难还原,使得高炉透气性变差,导致高炉生产指标恶化。

(3)良好的冶金性能。一般来说球团矿的900℃还原性应不小于65%,还原膨胀指数不大于20%,开始熔融温度不小于1 300℃,开始滴落温度不大于1 470℃等[8]。

国内外一些企业的球团矿质量如表1所示。我国企业生产的球团品位相比国外先进企业略低,抗压强度普遍更高;另一方面我国铁矿石资源普遍硅含量较高,品位较低,是我国球团矿生产面临的最主要问题,也是高品质球团冶炼的质量控制重点。

表1 某些企业的球团矿质量标准对比Tab.1 Comparison of pellet quality standards in some enterprises

1.2 国外高比球团冶炼实践

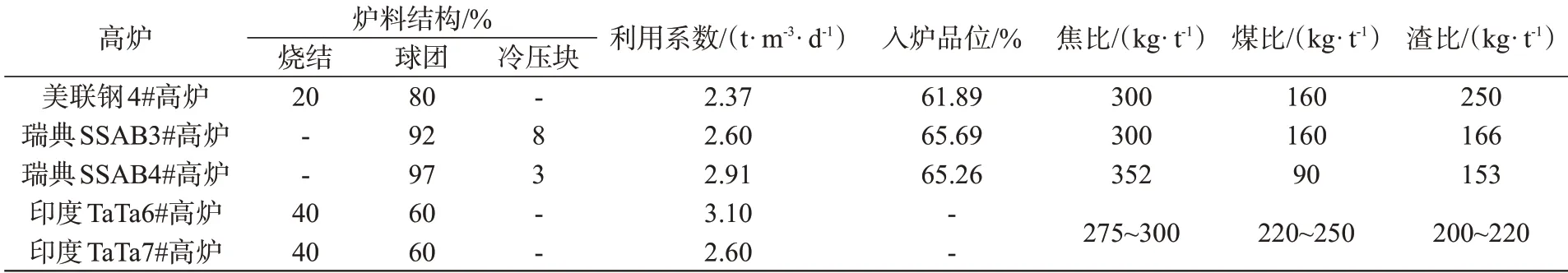

从国际先进炼铁水平来看,欧盟技术属于国际最前端,致力于炉料结构的合理优化。瑞典SSAB厂的高炉几乎采用100%球团矿,高炉利用系数可达3.5 t/(m3·d),综合燃料比为457 kg/t,渣量仅为146 kg[9]。欧盟的高炉入炉球团矿比例高,一是环保生态原因,铁前烧结工序受到严格限制[10];二是资源适合生产球团矿;三是为了进一步改善高炉炼铁指标。表2是欧美一些企业高炉的炉料结构及指标情况。显然,高比例球团冶炼能够提高入炉含铁品位,降低燃料比和渣比。

表2 欧美高炉炉料结构及指标情况Tab.2 Burden structures and indexes of blast furnaces in Europe and America

同样北美的资源也适合生产球团矿,高炉入炉球团比例较高。如美国目前平均炉料组成为:“92%球团+7%烧结矿+1%块矿”,在产19座高炉中,有14座使用100%球团,其中60%是自熔性球团矿,40%是酸性球团矿,详见表3。球团入炉比例愈高,有效容积利用系数愈高。在美国炼铁发展历史上,高炉数量不断减少,但是高炉生铁产量却是不断增加的,高比例球团冶炼便是其关键因素之一。

表3 美国高炉炉料结构Tab.3 Burden structures of blast furnaces in United States

1.3 国内高比球团冶炼实践

近年来,国家对环境保护日益重视,并针对钢铁企业的环保整顿出台了一系列政策措施。基于对环保、成本及冶炼顺行的综合考虑,提高球团矿配比成为高炉炼铁的新趋势,亦是炉料结构优化的重要方向[11-13]。国内高炉炉料结构及指标情况详见表4,我国企业炉料结构基本还是以烧结矿为主,球团矿入炉比例相比于欧美国家较低,利用系数明显较低,渣比较高。21世纪以来,我国球团矿入炉比例整体来看是增加的,2001~2018年中国球团矿产量及入炉比例如图1所示[14]。可见,提高高炉炼铁球团矿入炉比例会是当前炉料结构发展的趋势。

图1 2001~2018年中国球团占炉料比例情况Fig.1 Pellet to charge ratios in China from 2001 to 2018

表4 国内高炉炉料结构及指标情况Tab.4 Burden structures and indexes of domestic blast furnaces

国内首钢京唐、唐钢不锈钢、宝钢湛江等诸多钢铁企业针对高比例球团冶炼展开工业化试验。2018年,首钢京唐5 500 m3高炉进行了两次配用碱性球的大球比试验,入炉球比高达50%。实验中,随着球团比例升高,炉内煤气、压差等出现了波动,通过调整高炉内煤气分布、优化上料料序、改善原燃料质量等措施,逐步实现炉况稳定,验证了大球比冶炼的可行性。

京唐公司于2019年5月,1#及3#高炉开始大球比冶炼,球比由30%左右逐步提升至50%,6月底球比提至55%(酸碱球1:1),7月份高炉维持55%以上球比进行冶炼,8月份3#高炉球比提高至59.1%,高炉平稳运行5天。在此次试验过程中,当球比增加到55%时,入炉品位为61.3%,渣比225 kg/t;继续增加到59%时,入炉品位61.7%,渣比215 kg/t。

唐钢不锈钢厂1号高炉450 m3,于2017年9月开始进行大球比冶炼的工业试验,试验前炉料结构为“78%烧结矿+20%普通酸性球团矿+2%块矿”。首先采用镁质酸性球团矿置换普通酸性球团矿,炉料结构为“78%烧结矿+37%镁质酸性球团矿+2%块矿”;之后开始配加镁质熔剂球团矿逐步替换镁质酸性球团矿,最高比例时炉料结构为“20%烧结矿+80%镁质熔剂球团矿”,并稳定运行了17天。此次工业试验通过一系列操作的调整,顺利实现了60%以上高比例球团矿冶炼,但由于配加钛矿、控制冶炼强度等护炉措施的影响,技术经济指标未能明显提高,基本保持在试验前的水平,燃料比仍维持在550 kg/t左右。

湛江5 050 m3高炉在2017年9月同样进行过较高比例球团矿的冶炼生产,球团矿比例接近20%。期间生产指标相对于低球团比来说,入炉品位提高了3%,焦比上升了10 kg/t,煤比减少了10 kg/t,铁水成本增加了8元/t,利用系数、日产量以及风量都基本持平[15]。

2 高炉大球比操作制度探索

国内高炉冶炼球团占比少,一般在10%~30%之间,个别高炉达到了50%以上。高比例球团冶炼在我国已经开始应用,但总体来看,高炉操作指标没有取得相应的提高,随着入炉球团矿比例的增加,对高炉的冶炼操作同样有着不利影响[16]。

(1)抑制高炉内煤气流的发展。球团矿易滚动,自然堆角小,会向中心和边缘发生滚动,导致高炉中心以及边缘煤气流减弱。

(2)软熔带位置形状发生改变,透气性变差。高炉炉料中球团矿占比提高,导致炉料软化开始温度降低,软熔带位置上移,同时软化区间扩大,软熔带变宽。

(3)炉体热负荷频繁波动。当入炉球团矿比例增加时,球团发生滚动,导致块状带孔隙率下降,软熔带位置上移,煤气流发展受到抑制,由此增加炉体热负荷波动频率。

(4)高炉压差呈上升趋势。随着入炉球团矿比例的提高,高炉整体矿石的平均粒度减小,导致块状带的炉料粒度差别值dp/Dp(即矿石平均粒径/焦炭平均粒径)减少,炉料软化,体积收缩,块状带孔隙度ε不断下降,煤气流阻力也急剧升高[17]。

综上所述,为了确保高炉的稳定顺行,炉料结构是重要基础,操作制度也是关键一点,只有将两者良好的结合在一起,才能实现高炉高产、低耗以及长寿的目标。

2.1 装料制度

装料制度是高炉操作中重要制度,对煤气流的分布起着决定性影响,冶炼过程中通常以调整布料矩阵、料线来达到煤气流的合理分布[18]。由于球团矿具有软化温度低、软熔区间大、料柱透气性差等特点,随着入炉配比达到50%左右,很容易造成煤气流的不合理分布,进而导致高炉炉况不顺[19]。

太钢5#高炉在生产实践中,充分考虑球团矿比例增加后对煤气流的影响,保证中心煤气流的充沛,控制适当的边缘煤气流[20]。太钢的料面形状为平台漏斗,通过球团矿和烧结矿的混装以及向矿石中混入小块焦炭的方式来弱化球团矿的滚动,控制炉喉料面形状;通过增加中心焦比例的方式发展中心煤气流;通过调节布料溜槽角度和增加边缘矿焦负荷的方式来控制边缘煤气流,同时相应的调整槽下排料顺序,使球团矿尽可能的布在炉内料面平台上,减少料面漏斗处或接近炉内中心位置的球团矿量,并确保每批料中球团矿用量稳定,这样就能够保证球团矿在炉顶各落料点料量的稳定。

唐钢不锈钢厂1#高炉在球团配比超过30%后,增加矿焦布料档位,外抬焦布料角度,增加边缘矿焦负荷等装料制度的调整,适当抑制边缘气流;在球团配比>70%后,球团矿向中心的滚动使中心气流明显受到抑制,通过增加中心焦比例和在矿石环带内侧形成“焦坝”阻挡球团矿向中心滚动来发展中心气流。同时对排料顺序进行了调整,确保烧结矿布在炉喉矿石环带的两端,而球团矿、块矿等布在矿石环带的中间。

综合分析太钢、唐钢不锈钢以及俄罗斯马格尼托哥尔斯克钢铁厂[21-22]的生产实践,考虑到高炉炉料结构中球团矿比例提升后炉喉料面的变化以及对煤气流的影响,探索装料制度的调剂方向是选择适宜的料线,适当增加边缘矿焦负荷,调整布料角度控制边缘气流,适当增加中心焦比例开放中心气流。同时通过在矿中混入焦丁的方式减弱球团矿的滚动,选择合理的排料顺序和切出量,减少边缘和中心区域的球团矿量,增加平台球团矿量,使料面更加平坦[23-24]。

2.2 送风制度

送风制度对高炉内煤气流的分布也有着重要作用,决定了煤气流在炉缸内的初始分布,冶炼操作中通常调整送风参数来控制合理的送风制度。球团矿在高炉内部易发生滚动,随着球团矿比例增大后有着更严重的滚动倾向[25]。

太钢5#高炉生产实践表明,高比例球团冶炼时会出现球团矿易滚向高炉中心,增加了中心的矿焦比;随球团矿比例增加,料面形状难以稳定,从而使整体煤气流的稳定性降低。因此,通过维持合理的送风制度,适当增加风量,使风速达到270~280 m/s,鼓风动能达到165~175 kJ/s,保持中心煤气流畅通、稳定,有利于高比例球团矿生产时煤气流的稳定和炉缸的活跃。

唐钢不锈钢厂1#高炉生产实践表明,当球团矿比例超过30%后,边缘气流渐发展,中心气流略显不足,虽采取了抑制边缘发展中心的布料调整,但效果不理想;采取加长风口长度的措施,取得了较好效果;当球团配比提高到50%以上后,炉况稳定性变差,渣皮稳定性降低,于是在进一步加长风口长度的同时,逐步缩小了风口送风面积,经上下部配合调整,边缘气流得到有效控制,炉况明显改善。

综合分析太钢、唐钢不锈钢厂以及日本神户钢铁3#高炉高球团冶炼实践[26],高炉采取高比例球团冶炼后,会造成边缘气流发展,中心气流不足,炉缸活跃性变差。送风制度的调剂方向为适当缩小风口和加长风口以维持适宜的风速和鼓风动能[27]。

2.3 造渣制度

唐钢不锈钢厂1#高炉生产实践表明,高炉炉料结构采用镁质球团矿,能够有效降低炉渣中Al2O3,同时提高渣中MgO,炉渣稳定性和脱硫能力均得到提高,这样就有条件在保证[S]满足要求的情况下适当降低二元碱度R2,维持适宜的四元碱度R4。这种造渣制度更利于活跃炉缸状态及铁水质量,为改善高炉顺行和提高球团矿比例创造了有利条件。

河钢乐亭对高炉炉料结构进行了测算,如采用传统的R2控制[S]的造渣制度,烧结矿碱度需控制2.25以上,会造成烧结矿质量的下降。如采用R3控制[S]的造渣制度,既可以保证烧结矿质量,又可以使炉渣具备足够的脱硫能力。

安钢集团永通铸管公司450 m3高炉冶炼生产实践得出,高炉炉渣二元碱度按1.18~1.20控制,w(MgO)保持在8%~11%,w(MgO)/w(Al2O3)≥0.70。保持出铁后期铁水温度在1 500℃以上,保证渣铁热量充沛,流动性良好。控制入炉原燃料成分,减少碱金属Zn、Na、K等对炼铁生产的不利影响,要求球团矿中w(Na2O+K2O)<0.1%、w(ZnO)<0.05%[28]。

2.4 炉型设计

除了操作制度的改善外,还可以适当优化炉型。高炉炉料中球团矿占比提高后,导致炉料软化开始温度降低,使得软熔带位置上移以及宽度变大。为了改善料柱的透气性,适当增加炉腰高度或者扩大炉腰直径,以适应软熔带位置和形状的改变。此外,设计炉型时,为了适应大比例球团矿的热膨胀,将炉身改造成两段式结构,增加炉身上部容积。高炉的炉体冷却结构建议采用厚壁炉衬或者新型炉体冷却结构,以抵抗高热负荷对炉体的磨损冲击[29]。

3 结论

高比例球团冶炼已成为未来炼铁发展趋势,但是有些问题还亟需解决:首先,我国生产的球团矿存在含铁品位较低,SiO2较高,抗压强度低,还原膨胀率高,软融性能相对较差等问题,与国际先进水平仍有较大差距,球团矿的制备过程基础理论及操作技术需进一步研究。其次,国内高球团矿冶炼操作经验尚缺,还需要进一步探索高炉高球比冶炼操作制度,克服高球比带来的不利影响。

综合考虑高比例球团冶炼的特点,可以从球团矿质量入手,提高其冶金性能。例如提高矿石品位或者使用富矿磨粉增加球团矿的含铁品位。其次,总结国内外高比例球团冶炼成功经验,探索适合的高比例球团冶炼基本制度的调剂方向,为将来逐步实现高比例球团冶炼提供强有力的技术支撑。最后,未来可以尝试优化炉型设计,为高炉高比例球团冶炼打下坚实的基础。