不同碱度和Al2O3质量分数烧结矿还原行为的研究

2021-07-22王兴建孙长余孟凡俭张智恩张加财张新禹俞新宇

王兴建,孙长余,孟凡俭,张智恩,张加财,张新禹,俞新宇

(1.辽宁科技大学 材料与冶金学院,辽宁 鞍山 114051;2.北京科技大学 冶金与生态工程学院,北京 100083)

铁矿石的优质还原性能是提高高炉冶炼效率和降低燃料消耗的重要条件之一[1-2]。高碱度烧结矿作为一种主要的高炉用铁矿石,其还原性能备受关注。已有研究分别从配矿方式[3-4]、还原气氛条件[5]、矿物组成[6-8]等方面,探讨了烧结矿的还原行为,通过研究烧结矿中铁酸钙的还原动力学,分析了硅对铁酸钙还原的影响[9];通过研究铁含量较高的锰矿还原机理,研究了金属铁的形成机理[10]。烧结矿在受热还原过程时,物相发生改变,元素进行迁移[11-12],进而影响烧结矿的还原行为。因此,研究烧结矿在还原过程中物相结构的变化,有助于进一步认识烧结矿的还原行为。本文在已有研究工作的基础上,对烧结矿的还原行为深入探讨,通过研究不同碱度和Al2O3质量分数的烧结矿在不同温度和还原时间的还原率,揭示烧结矿组成、还原温度和还原时间对还原率的影响规律;探讨还原后烧结矿微观结构与还原率的关系。

1 实验

烧结矿样品为实验室条件下制备的圆柱体,直径为5 mm,高为8 mm,成分如表1所示。在保证Fe2O3质量分数不变的条件下,调整烧结矿碱度和Al2O3质量分数。烧结矿样品制备过程中,分别选择分析纯试剂Fe2O3、CaO、SiO2、Al2O3作为原料,其中Fe2O3、SiO2和Al2O3分别在105℃的烘干箱内干燥2 h,CaO在1 000℃的马弗炉中预先焙烧2 h,按表1中的化学组成混匀,在1260℃下焙烧15 min,获得7组烧结矿样品。

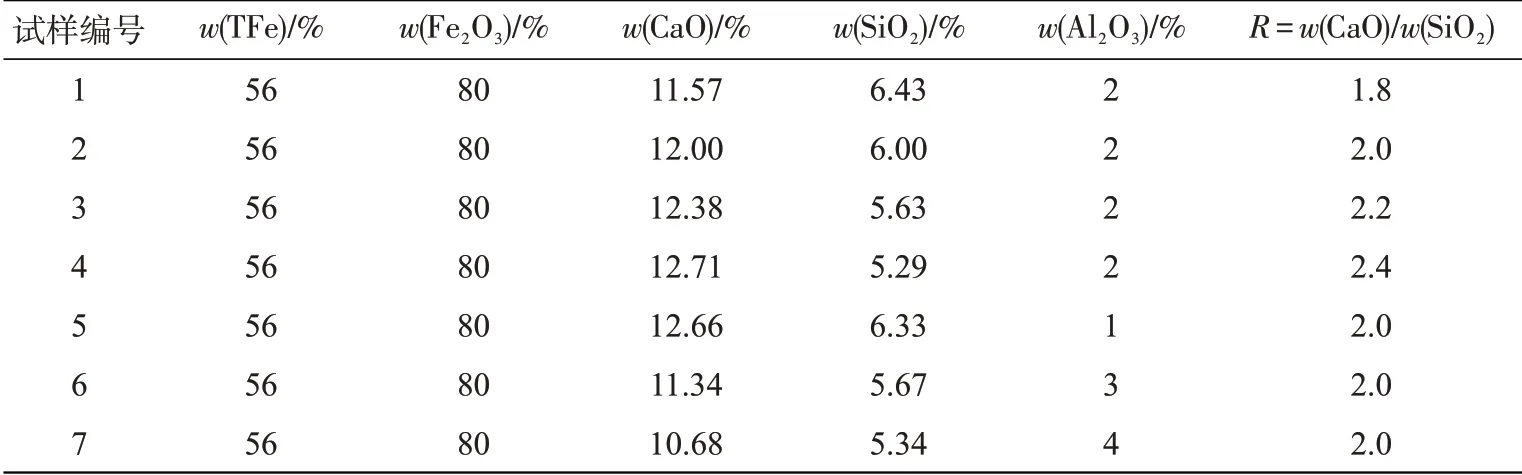

表1 烧结矿样品的化学组成Tab.1 Chemical compositions of sinters

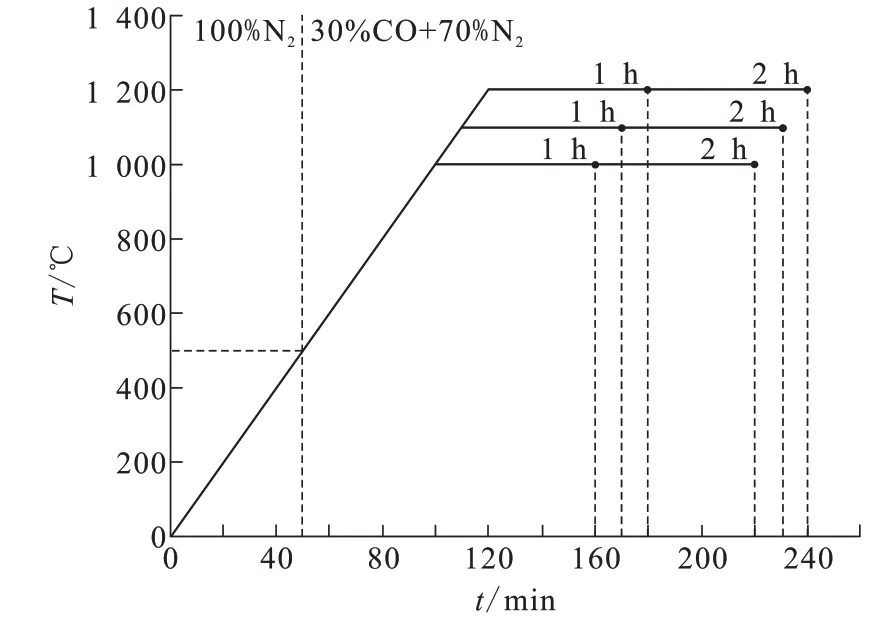

还原实验采用国家标准《铁矿石还原性的测定方法》中的实验装置,测试7组烧结矿样品在不同温度和还原时间条件下的还原率。为了更好地模拟高炉内烧结矿受热还原过程,实验采用的升温制度和气氛条件如图1所示。首先在氮气气氛下将样品加热至500℃,之后将氮气替换为还原气氛,继续升温至实验温度后,再分别恒温1 h和2 h。升温速率为10℃/min,还原气氛为70%N2和30%CO,实验温度设定为1 000、1 100和1 200℃。

图1 烧结矿还原实验的升温制度和气氛条件Fig.1 Heating procedures and atmospheres of sinter reduction experiments

2 实验结果

2.1 不同碱度烧结矿样品的还原率

不同碱度烧结矿还原率如图2所示。碱度相同时,恒温2 h的还原率均高于恒温1 h,在1 000℃时,恒温时间的影响最为显著;还原温度由1 000℃升高至1 100℃时的还原率增幅较小,而1 200℃还原率远大于1 000℃和1 100℃时的还原率。恒温1 h,随着碱度的增大,整体还原率呈增大的趋势;当碱度为2.0和2.2时,两个碱度条件下的还原率相差不大。恒温2 h,当碱度由1.8增大至2.0时,烧结矿的还原率增大;当碱度继续增大至2.2和2.4,还原率几乎没有增大,特别是在1 200℃甚至出现了降低的趋势。

图2 不同碱度烧结矿的还原率Fig.2 Reduction rates of sinters with different basicities

2.2 不同Al2O3质量分数烧结矿样品的还原率

不同Al2O3质量分数烧结矿还原率如图3所示。当Al2O3质量分数由1%增加至2%时,在不同还原温度和还原时间条件下,烧结矿的还原率均增大;随着Al2O3质量分数继续增加至3%,烧结矿的还原率均降低;当Al2O3质量分数增加至4%时,与3%Al2O3质量分数相比,温度为1 000℃和1 100℃时烧结矿的还原率降低,但当温度为1 200℃,随着还原时间的延长,还原率略有增加,但仍低于2%Al2O3质量分数烧结矿的还原率。

图3 不同Al2O3质量分数烧结矿的还原率Fig.3 Reduction rates of sinter with different Al2O3 contents

2.3 烧结矿还原后样品微观结构

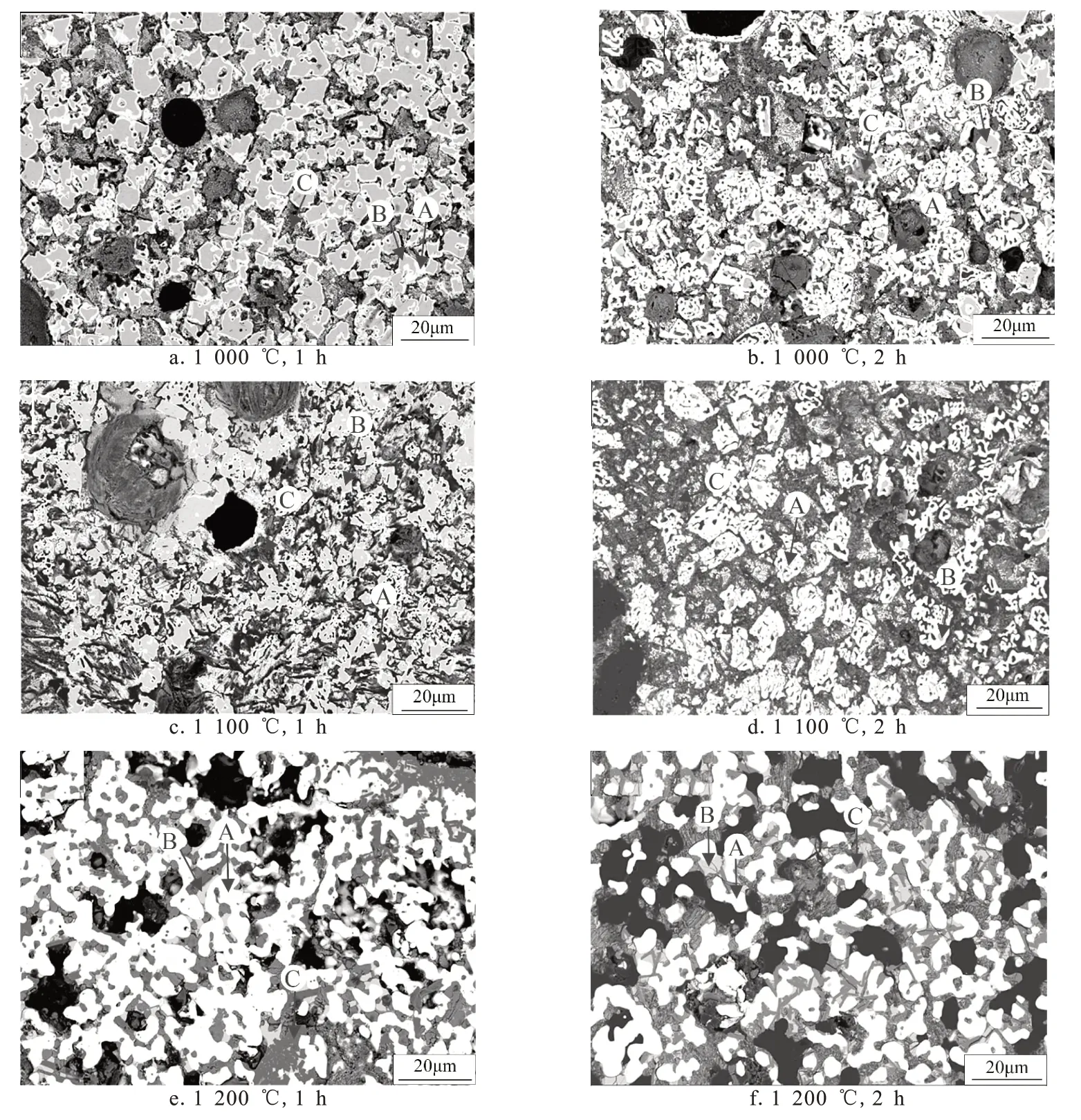

图4为碱度为2.0和Al2O3质量分数为2%的烧结矿分别在1 000、1 100和1 200℃条件下,恒温还原1 h和2 h的微观结构图。图中A为金属铁,B为浮氏体,C为还原后形成的矿物和渣相。1 000℃恒温1 h样品中,金属铁包裹着浮氏体,形成很多单独的个体,还原后形成的矿物和渣相与这些单独的个体连接;1 000℃恒温2 h样品中,金属铁的比例增加,浮氏体的比例降低,但仍然是金属铁包裹浮氏体的结构。与1 000℃时相比,1 100℃还原样品整体矿相结构相近,不同点在于,金属铁的比例相对增加,金属体包裹浮氏体的个体之间连接程度增大。当温度升高至1 200℃时,矿相结构发生了很大改变,金属铁、浮氏体和渣相呈现交织结构,没有出现金属铁包裹浮氏体的状态,且形成了大量的孔洞。

图4 还原后烧结矿的微观结构Fig.4 Microstructures of sinters after reduction

3 结果分析

烧结矿的二元碱度主要决定针状复合铁酸钙的生成量,增加烧结矿碱度有利于形成针状复合铁酸钙,但碱度过高时,有大量的硅酸二钙生成[13]。Al2O3主要影响板状复合铁酸钙的生成量,适当提高Al2O3的配比有利于形成针状复合铁酸钙,但当Al2O3质量分数为3%和4%时,复合铁酸钙呈现板片状。

随着碱度的增大,烧结矿中复合铁酸钙含量增加,有利于烧结矿的还原;但当碱度超过2.0,烧结矿中硅酸二钙的含量增加,抑制烧结矿的还原,所以,烧结矿的碱度由1.8增加至2.0时,还原率明显增大;而碱度大于2.0时,还原率无明显增大,甚至存在略微降低的现象。Al2O3质量分数的增加改变了烧结矿中铁酸钙的结构形貌,针状铁酸钙的还原性能优于板片状铁酸钙,故Al2O3质量分数为2%时,烧结矿的还原率最高。从碱度和Al2O3质量分数对烧结矿还原率的综合影响来看,碱度为2.0和Al2O3质量分数为2%时,烧结矿具有较好的还原性能。

从还原时间和还原温度来看,碱度为2.0和Al2O3质量分数为2%的烧结矿,在1 000、1 100和1 200℃时,恒温还原1 h的还原率分别为53.00%、58.17%和87.21%,恒温还原2 h的还原率分别为70.06%、70.92%和95.10%。可以发现还原温度为1 000℃和1 100℃时,温度对烧结矿的还原率的影响较小;还原温度升高至1 200℃,烧结矿的还原率明显增加。

1 000℃时,烧结矿的还原率较低,主要原因在于金属铁包裹着浮氏体时,金属铁将阻碍浮氏体的还原;当温度升高至1 100℃,仍然是金属铁包裹着浮氏体的状态,故烧结矿还原率的增大幅度很小;然而,当温度升高至1 200℃,金属铁包裹浮氏体的状态消失,呈现金属铁、浮氏体和渣相相互交织的状态,同时产生大量的孔洞。孔洞的产生应该与渣相的流动性能密不可分,可以认为渣相的流动引起了金属铁和浮氏体的聚集,改变了包裹状态。同时,大量孔洞成为还原气体的通道,故1 200℃时烧结矿的还原率明显增大。因此,烧结矿在1 200℃时的还原行为与1 000℃、1 100℃时的还原行为存在一定的差异。

4 结论

本文针对实验室条件下制备的烧结矿样品还原行为进行了研究,分别探讨了碱度、Al2O3质量分数、还原温度和还原时间对烧结矿还原率的影响规律,并分析了不同还原温度条件下烧结矿还原后的微观结构变化规律。

(1)随着烧结矿碱度由1.8增加至2.4,烧结矿的还原率整体呈现增大的趋势;当碱度由2.0增加至2.4时,还原率无明显增大,甚至略微降低;随着Al2O3质量分数由1%增加至4%,还原率整体呈现先增大后降低的趋势,当Al2O3质量分数为2%时,烧结矿还原率最高。

(2)综合碱度和Al2O3质量分数对烧结矿还原率的影响,碱度为2.0、Al2O3质量分数为2%、温度12 00℃并恒温2 h,烧结矿还原率最高,达到95.10%。

(3)在1 000℃和1 100℃时,还原后的烧结矿呈现出金属体包裹浮氏体的结构,抑制了浮氏体的还原,导致还原率较低;在1 200℃时,由于渣相的流动改变了包裹状态,并产生了大量孔洞,烧结矿的还原率明显增大。