新型热浸锌合金的研制及其检测方法的研究

2021-07-22吴玉彪

吴玉彪

(宁夏国运铁建高新材料科技有限公司,宁夏 吴忠 750021)

热镀锌早先是由热浸锡不断更新发展而来的,目前工艺已经较为成熟,是当前解决金属制品,例如钢材腐蚀问题的最主要措施,该该领域内应用十分广泛,并且在实际进行钢材表面处理时,防腐蚀效果十分显著。由于锌元素与铁元素的电极电位大小关系,因此在水蒸气浓度较大的环境当中,若选择在钢材上面完成镀锌过程,镀层能够牺牲阳极完成对于钢材表面的保护作用,进而完成相应的防腐蚀功能,延长钢材的使用时间,避免腐蚀钢材成为废品,造成不可估量的经济损失[1]。工业上进行镀锌通常选择的镀锌层主要分为以下这几类:热浸镀锌、机械镀锌、喷涂镀锌以及电镀锌,尽管这集中镀锌方式均能取得一定的防腐蚀效果,但就目前的研究而言,热浸锌仍然是防腐效果最好的一种镀锌方式,并且应用十分广泛,几乎可以完全占据整个镀锌总量。热浸镀锌这一工艺形式主要原理是将铸铁、不锈钢以及钢等等金属材料直接浸入液态锌或者液态锌类合金当中,进而在其表面形成镀层。

从热浸锌应用到工业发展中以来,就已经占据了金属制品防腐的绝对位置,在全世界各个国家热浸锌板的生产数量都非常庞大,并且仍然在以非常高的速度进行继续发展[2]。由于我国工业建设当中,钢铁的使用量非常大,因此若能有效完成绝大部分钢材的防腐防锈,则可以在很大程度上延长钢材使用的寿命,节省后续购入钢材的基本成本,另外镀层钢材作为应用十分广泛的产品,对国民经济以及工业发展均起着不可替代的作用,因此其高附加值以及短线特点获得了国家的大力扶持以及优先发展。因此国家实行的一系列战略措施,都能够为镀锌产业的高速发展提供源源不断的动力。当前镀锌钢材已经不仅仅用于海上船只的船表防腐,还能够用于汽车制造业作为车体或底板,另外还在建筑业取得了非常广泛的应用,各大建筑的轻钢龙骨以及建筑面板均使用该材料构成[3]。

1 热浸锌的防腐原理

热浸锌工艺是指,将除锈后的钢构件浸入600℃左右高温融化的锌液中,使钢构件表面附着锌层,锌层厚度对5mm以下薄板不得小于65μm,5mm及以上厚板不小于86μm。从而起到防腐蚀的目的。

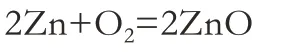

热浸锌的防腐原理为:锌在高温状态下,与除锈处理后的铁基表层相互包络,形成一层锌铁合金层。合金中的锌离子向铁基扩散,形成锌铁互溶层。由于热浸锌工艺使得锌在铁基表面形成一个厚实的锌保护层,锌层可以很好的保护铁基不受腐蚀。另外,有氧环境下,锌被氧化会在器件表面形成致密的氧化膜,氧化膜性质比较稳定,不溶于水,可溶于酸和强碱,具有保护修复作用,能够进一步保护器件不被腐蚀。氧化锌的氧化方程式如下。

当热浸锌工艺器件在酸性及盐性环境下使用时,会与铁基之间产生原电池反应,阳极锌被氧化,阴极铁被还原,所以,牺牲锌保护铁,出现吸氧电化学腐蚀,浸锌层的厚度代表了热浸件的使用寿命。其反应化学方程式如下。

负极(铁电极):2Fe-4e-=2Fe2+。

正极(锌电极):O2+4e-+2H2O=4OH-

总反应式:2Fe+O2+2H2O=2Fe2++4OH-

图1 氧化腐蚀反应

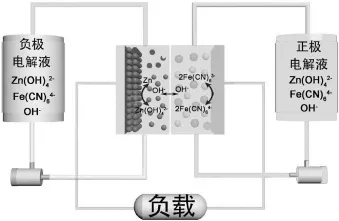

当热浸锌工艺器件置于碱性环境时,会产生干电池反应。由于锌具有两面性,即可得电子也可以失电子,在碱性环境中,加入MnO2,可以得到ZnMn干电池。

锌遇到碱性溶液的反应方程是:

碳 极:2NH4++2e-=2NH3+H2+)H2+2MnO2=2MnO(OH)(“+)”指将两个反应加在一起)。

锌极:Zn-2e-=Zn2+总反应:Zn+2MnO2+2NH4+=2MnO(OH)+2NH3+Zn2+。

图2 锌遇到碱性溶液后的反应

从反应式看出:加MnO2是因为碳极上NH4+离子获得电子产生H2,妨碍碳棒与NH4+的接触,使电池的内阻增大,即产生“极化作用”。添加MnO2就能与H2反应生成MnO(OH)。这样就能消除电极上氢气的集积现象,使电池畅通。所以MnO2起到消除极化的作用,叫做去极剂。所以得出,热浸件在碱性环境下,加MnO2和碳棒可以缓解锌上氢气的积累,延长使用寿命。

所以,如何提高热浸锌器件在酸性,盐性下的使用寿命,是本次试验的目的。

2 试验方法

2.1 实验目的

通过对使用相同Q234钢材的工件,采用不同锌锭和锌镍合金配比,在不同的镀锌时间下,检测镀锌层的厚度和附着性,耐腐蚀性,找到更优的工艺方案。

2.2 实验准备

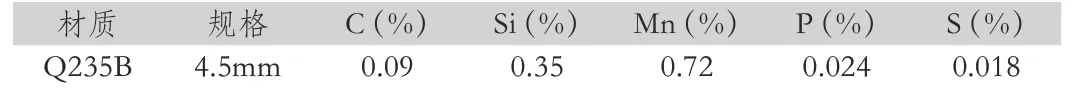

研究所选材料为含硅钢中的低碳钢Q234钢,主要化学成分。

表1 低碳钢Q234钢主要化学成分

实验所需要的仪器包括加热锌池、钝化池、酸洗池、搅拌棒、秒表、天平、老虎钳、碳钢。

实验所需要的材料及药品主要包括锌铝中间合金、氯化铵以及锌镍合金、钢板等。

2.3 实验工艺流程

首先将镀件(钢板)进行酸洗,而后再用水进行清洗,浸入助镀剂溶剂完成浸泡,取出后进行烘干,然后热浸镀之后依次进入钝化池和冷却池。具体流程如下:

工件→水洗→酸洗→水洗→浸助镀剂→热镀锌→钝化液→冷却池→干燥→检验

注意事项:

(1)工件水洗后,酸洗过程中,注意不要时间过长,以免损坏工件表面,影响锌层附着。

(2)工件水洗过程中,注意清洁干净,避免泥沙影响锌层附着。

(3)工件在热浸锌过程中,要注意锌锭和锌镍合金的温度不要太高,以免合金反应加快,灰暗加重。

2.4 新型热浸合金研制实验方法

采用不同配比的锌锭和锌镍合金配比,在不同的镀锌时间下,检测镀锌层的厚度和附着性,最后采用SEM和面扫描对镀锌层表面进行微观微分析。

2.5 实验步骤

(1)使用8块长宽相同,厚度均为4.5mm的低碳钢,将钢板经过水洗除尘,洗去表面灰尘。

(2)酸洗是用18%~20%的稀盐酸,去除钢板表面锈迹,以便增加热浸锌的浸镀。酸洗时间的长短,需要视钢板表面积和厚度大小,实验中用到的4.5mm的钢板,酸洗时间大概5min。

(3)经由酸洗过后的工件,需要再次经过水洗,刷去表面油渍,去掉浮酸,使其更容易浸镀。

(4)助镀剂调制准备,助镀剂成分及配比为:NH4Cl130g/L,ZnCl2160g/L。将经过水洗过后的工件,快速浸入助镀液中,时间1min。

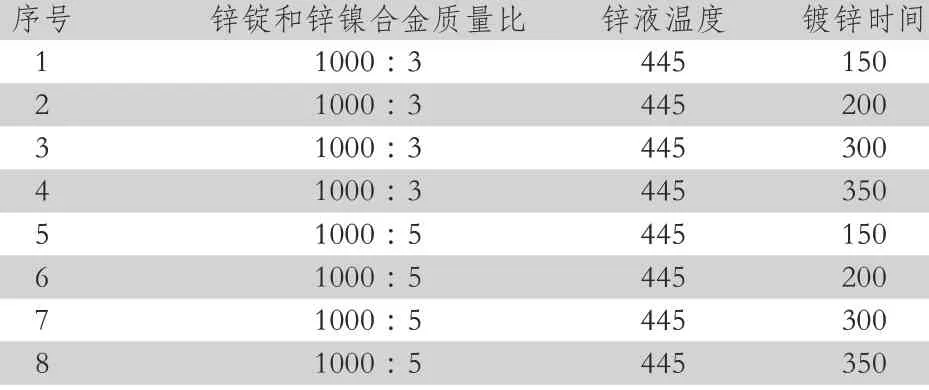

(5)将8块钢板分成2组,分别置入锌锭与锌镍合金比例为1000:3和1000:5的锌液中,锌液加热至445℃时对钢板实施热浸锌操作,热浸锌操作需要将工件完全没入到锌液中,并保持静止,以增加工件表面镀锌层的光滑度。

(6)钢板所分2组中,每组的各4块钢板浸置测试时间分别为:150s,200s,300s,350s。根据两组间和镀锌时间的比较,从横向,纵向两方面,对比8块钢板的浸镀效果,以给出最优方案。

(7)镀锌结束后将钢板浸入钝化池中,钝化池采用硅酸盐对工件表面进行钝化,钝化液具体成分配比为:Na2SiO34g/L,Na2WO410g/L,KClO44g/L,KMnO42g/L。钢板浸入钝化液后,表面会生成密致的钝化膜,保护工件。钝化时间的长短对工件表面覆膜的情况有所影响。

(8)工件冷却可以采用空气冷却,或置入25℃的冷却池中进行冷却,冷却时间1min~3min。

(9)工件干燥,可以将工件植入120℃干燥箱中干燥。

(10)数据监测及记录。

2.6 实验参数

试验参数如下图所示。

表2 试验参数对比分析

3 新型热浸锌合金的检测方法介绍

3.1 表面粗糙度与光泽度检查

镀锌层的表面粗糙度其具体含义指的是其表面间距较小以及峰谷不平整的直观特性。镀锌层的表面粗糙度是用来衡量镀锌层实际应用效果的一个重要标准,因为镀层的表面是否粗糙直接影响着镀层的耐腐蚀性是否足够良好,也影响着后续镀锌金属制品的强度、使用时间以及产品精度。因此在对新型热浸锌合金进行检测时,必须首先对镀层表面的粗糙程度进行检验。另外一般需要进行后续装饰的镀件产品均需要完成对光泽度的检查,这一指标同上文中的粗糙度有较大区别,二者在实际应用时也并没有什么必然联系,因此这两个检测指标不能混为一谈。镀件表面的光泽度是指使用敌营强度的光源按照一定角度照射在镀层表面,表面会进行光的反射,将反射光的强度与比率的测定值即反映了镀层表面的光泽度。针对于一个镀件,若其表面较为粗糙,并且光泽度较高,则可以直接认定该镀件的外观质量较为良好,反之则外观质量较差。这两项指标在进行检测时,应用的是相同的检测方法,即样板对照法,这一方法即通过视觉完成检测产品与样本之间的比较,分析判断指标是否满足要求。

3.2 镀锌层厚度检测

镀锌层可通过锌层附着量和平均厚度进行描述,附着量的测定通过去锌层前和去锌层后的质量差,通过质量差和表面,进行推算锌层附着量;另外可通过磁性检测铁基体表面复层厚度,通过测定不同位置的表面覆盖层厚度,以求平均值,来描述镀锌层厚度。

3.3 镀层的附着强度检查

对钢材进行表面镀锌时,镀层表面的附着强度即表现为镀层与基体之间的结合能力,因此是用来衡量新型热浸锌合金的又一重要指标。镀层表面的附着强度大小直接影响着金属制品基体表面的防护以及装饰功能,若附着强度较低,则镀层对于基体表面的防护作用便不能充分表现,后续还可能出现脱落等情况,造成镀层的耐腐蚀性大幅度降低,因此对于镀层附着强度的判断非常重要。通常对镀层附着强度进行检测的方法称之为定性测量。比如说镀件在正常使用时不会出现脱落以及掉皮情况,但是在塑性弯曲的过程中或者实际加工的过程中出现以上现象不能判断为镀层的附着力不好。至今没有适合检测钢铁制件热浸锌层结合力的现行ISO标准,一般采用附着性来描述结合强度,根据国家标准,采用落锤法来描述工件的镀锌层受外力情况下是否剥落或起皮。若必须测试结合力,工件需要经受高强度机械应力,在镀层表面刻划十字的方法,来评价镀层的机械性能,另外,可衍生通过冲击或切割试验来描述镀锌层的机械性能。

3.4 镀层的耐腐蚀性检测

根据化学知识,锌能够在酸雨强碱当中充分溶解,因此热镀锌层在天然水环境或者空气较为洁净的区域能够维持很长一段时间,但是镀锌层一旦与水或者空气进行接触就会形成一定的电化学腐蚀现象。尤其在工业污染较为严重的地区,空气当中包含一定的污染物质,这会直接导致镀层的腐蚀加快,造成镀层的使用年限大大减少。对镀件的耐腐蚀程度进行检测,主要用到的方法有两种,分别如下所示。

3.4.1 腐蚀称重法

将标准镀件的表面热浸锌合金镀层同酸性物质产生化学反应,进行表面腐蚀性实验研究,并用电子天平进行试样重量的测量,根据试样重量的变化情况,来分析镀层的耐腐蚀特性。若在长时间的反应之后,试样减轻的重量较小,则说明其耐腐蚀性较强。

3.4.2 电化学腐蚀法

将标准钢镀件放置在人工进行配置的海水当中,进行热浸镀层的电解腐蚀实验,通过对实验当中电流密度的检测分析镀件的具体腐蚀程度。若腐蚀电流密度较大,则说明该镀件的耐腐蚀性较差,只有当电流密度为较小值时,才能保障镀件具备较为理想的耐腐蚀性。

4 结果及分析

实验检测结果。

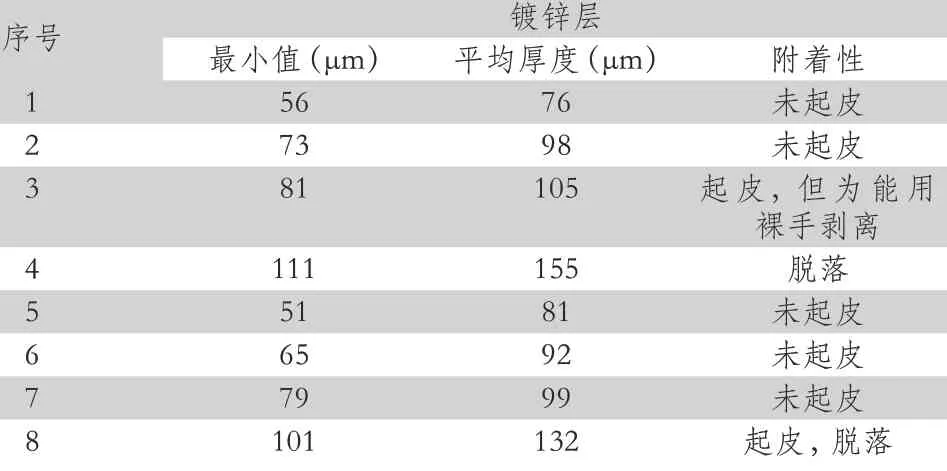

表3 试验结果数据

4.1 镀锌层形成

热浸镀锌是一个冶金反应的过程,从微观角度来讲,热浸镀锌过程是两个动态平衡:热平衡和锌铁交换平衡,当把铁工件浸入熔融锌液时,常温下的工件吸收锌液热量,达到200℃以上时,锌和铁的相互作用逐渐明显,铁渗入工件表面,随着时间延长,锌层中不同的合金层呈现不同的成长速率,从宏观角度看,上述过程表现为工件浸入锌液,锌液面出现沸腾,当锌铁反应逐渐平衡,锌液面逐渐平静。工件被提出锌液面,工件温度逐渐降低至200℃以下时,锌铁反应停止,热镀锌镀层形成,厚度确定。

4.2 铝元素对镀锌层的影响

Al的加入常富集在铁基与镀层的界面上,对Fe-Zn合金反应有很强的阻滞作用,不仅会改变其组织结构,还会增加锌层的光洁度,且能防止界面产生裂纹。在热镀过程中,由于Fe与Al的亲和力较强,在紧贴钢基的部分生成了一层Fe-Al金属间化合物,同时抑制了Fe-Zn化合物的生长,使得锌层减薄。

4.3 镀锌层的厚度与时间

相同成分的刚才在同一成分的锌液和相同温度下,随着时间的增加,锌层厚度也相应增加,且具有类似的线性的生长规律,这是由于当锌液和所形成的Fe-Zn相向钢铁基材方向扩散时,由于跃变形成含铁量较钢铁基质少的γ相层,随着扩散的不断进行相机产生含铁量逐渐少的被δ相、ξ相和η相,同时随着时间的增加其Fe元素含量在减少逐步向纯锌层过渡。

4.4 附着性强度检测结果

根据以上研究,在其他条件相同的条件下,锌层越厚,结合强度低,锌层月容易脱落,附着性越差。

4.5 SEM分析

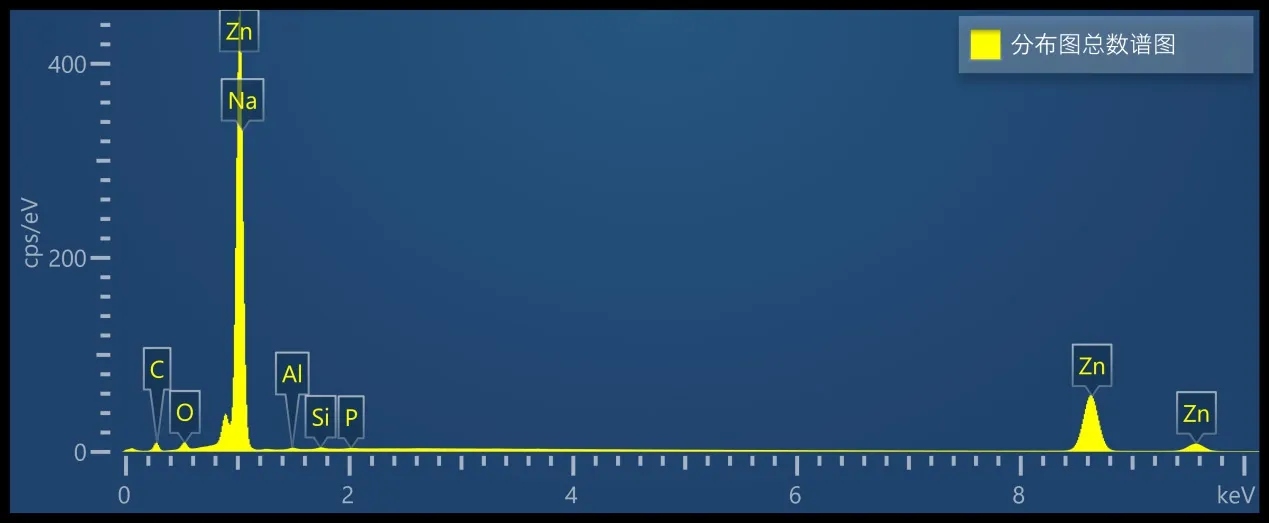

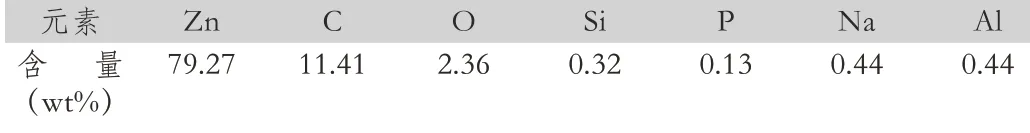

整体镀锌层致密均匀,对样品区域进行秒扫描,结果如图3所示。

图3 6号样品扫描后所得数据

表4 镀锌层含量

5 结语

(1)镀锌层各指标的评价方法有不用,根据不同条件下选择合适的评定方法。

(2)镀锌层随着时间的增加而增加,但增加的速率不断减少。

(3)在其他条件相同的条件下,锌层越厚,结合强度低,锌层越容易脱落,附着性越差。

(4)对上述材料,锌锭和锌镍合金质量比选用1000:5的锌液配比,镀锌时间为300s,更有利于获得致密均匀的锌层。