某型长头牵引车混线生产模式下的生产技术准备分析

2021-07-22闫柱

闫 柱

(陕西汽车控股集团有限公司技术中心,陕西 西安 710020)

关键字:长头型;混线生产;生产技术准备;工艺方案;生产线改造

前言

依据修订后长头牵引车定义,在现有平头车的基础上放宽了长头铰接列车长度的限值,相对平头铰接列车17.1 m增加1 m到18.1 m[1]。法规的松动为长头车的发展创造了条件,使长头牵引车牵引标准挂车时运力与平头车一致,长头牵引车获得市场发展的机会。

我公司为提升品牌竞争力、增加产品差异化发展,新开发了某型长头牵引车,定位长途物流运输。该车型采用康明斯、玉柴发动机、等4种动力组合配置,驱动形式采用6X4和4X2,采用空气悬架与少片簧轻量化化结构。采用单级减速盘式驱动桥,驾驶室全新开发,采用长头驾驶室方案,驾驶室前部增加发动机舱盖,驾驶室下部增加上车踏步及侧护板,驾驶室顶盖采用SMC材料。电器系统新增AEBS、EPB、ECAS、车道偏离预警、前向碰撞预警FCW、疲劳驾驶监测DFW、胎压监测TPMS等模块。

1 整车装配工艺设计方案

1.1 工艺规划前提条件

整体生产纲领:5 000辆/年,平均20辆/天。

1.2 整体装配工艺方案

根据长头车产品结构特点及设计要求,对现有总装配线及检测线的通过性及可行性分析,现有的工艺条件基本可以满足长头车装配、调试要求。对于长头车新增系统/模块,为尽量减少对现有工艺布局及生产节拍的冲击,新增系统/模块尽量采用模块化分装后整体上线装配的工艺方案,整车装配采用以下工艺方案:

(1)整车管线按照管束、线束的方式集成,预装线完成管路线束装配。

(2)前轴、前板簧整体分装后吊装上线,中、后桥与空气弹簧支架分装后整体吊装上线。

(3)前保险杠、上车踏步、侧护板及机舱盖等新增外饰件采用模块化分装的模式,分装后整体转总装配线装配。

(4)车轮在分装区完成 TPMS分装及动平衡后通过输送线输送至总装线使用拧紧机拧紧。

(5)总装配线完成整车数据刷写与诊断,发动机 EOL数据刷写。

(6)整车装配完后,在调整车间完成车辆调试和功能检测,完成ADAS,TPMS、驾驶辅助功能项标定。

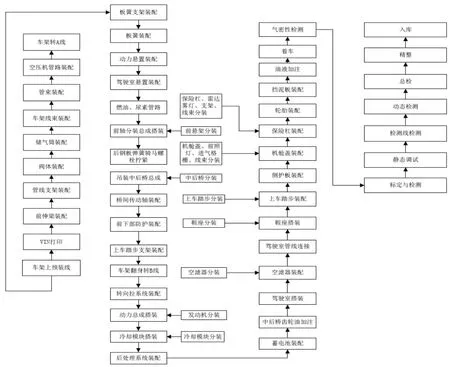

1.3 整车装配工艺流程图

图1 整车装配工艺流程图

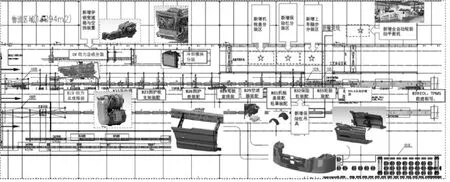

1.4 整车装配工艺布局图

图2 生产线工艺布局图

2 生产线适应性改造分析

依据长头车总装工艺流程及产品结构特点,对生产线现有设备、工艺装备、场地、工具的适应性分析,并根据分析结构提出装配线改造与检测线建议。

2.1 总装配线适应性分析

2.1.1 设备的适应性分析

根据长头车装配工艺设备需求分析,对现有总装线移栽设备、起重设备、检测设备、工作液加注设备、电器功能标定与检测设备、拧紧设备适应性进行分析,通过分析现有的移栽设备、起重设备、加注设备、拧紧设备在生产线建线之初已经对长头车的装配需求进行了匹配,均能满足车辆的装配要求,主要存在的问题为:

(1)检测设备

轮胎动平衡检测设备:现有轮胎分装区装备有霍夫曼980L轮胎动平衡机3台,轮胎分装后采用人工装卡轮胎。长头牵引车采用一件式铝合金轮辋,无内胎轮胎。从设备工艺参数分析,可满足轮胎动平衡要求,但是根据前期试制及试验问题反馈,现有的轮胎平衡机做铝合金无内胎轮胎动平衡过程中存在轮胎轻点反复变动,同一轮胎多次测试,存在动平衡结果不一致的问题,现有的轮胎动平衡机检测结果不能达到轮胎动平衡工艺标准。

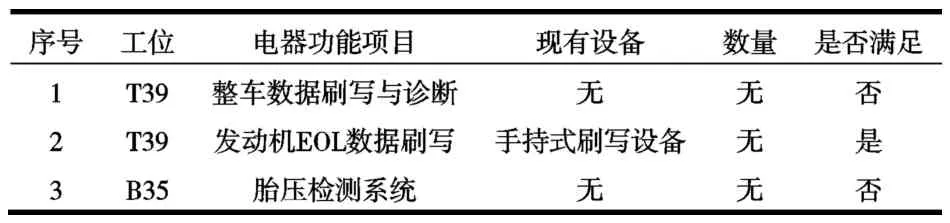

(2)电器功能标定与检测设备

车辆下线时需对车身域、信息域及其他可支持的部分控制器的配置字进行刷写、对控制器软件进行更新、学习遥控器、进行故障诊断、读取数据流、控制相应模块执行器等功能检测或操作,目前无相关刷写与标定设备。

表1 总装线需要的电气功能标定与检测设备

2.1.2 工具的适应性分析

装配过程中主要使用到的工具按照类型共计4大类,合计309种,主要为气动扳手、套筒、剪钳等通用工具,无特殊新增工具需求,工具满足长头车装配需求。

2.1.3 工艺装备的适应性分析

工艺装备主要是装配过程中需要使用到的工装、吊具、转运架、分装台等,根据共线分析,工艺装备分析主要是对原有工艺装备的工艺验证及改造和新增工艺装备两个部分,在现有的工艺装备的基础上需新增11种共计65套工艺装备,需验证或改造的工艺装备共计4项,具体新增明细如下:

表2 总装新增与验证工艺装备明细

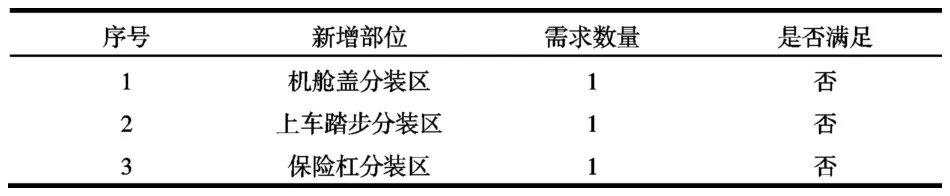

2.1.4 场地的适应性分析

在总装线现有场地的基础上,根据长头车装配需求及共线分析,新增的场地主要是分装区,按照工艺方案共需新增分装场地3个,具体如下:

表3 新增场地分析

2.1.5 产品装配过程质量控制方法设计,量检具适应性分析

根据车辆技术要求,车辆装配过程中的质量控制明细主要为拧紧力矩控制与检测、外饰件间隙、面差控制与检测[2]。根据共线分析,底盘装配共需新增的量检具为5种,共计11套。

2.2 检测线改造分析

调试车间于2019年投入使用,现有生产线的设计目标高度柔性化,满足全系列商用车调试需求,长头车调试工艺流程与现有的调试流程基本一致,在此基础上主要对长头车新增功能项的检测与调试功能项进行分析。

2.3 生产线改造方案

通过总装及调试线对的设备、工艺装备、场地等五个方面的适应性分析,长头车在对生产线适应性改造具体如下:

(1)在现有车轮分装区新增全自动轮胎动平衡检测设备,并考虑后续设备升级改造的基础上,增加轮胎跳动量检测模块。

(2)电器功能数据刷写,建议采用集成式设备,可同时对多个模块的电器功能项进行检测标定。

(3)检测线旁建设环境监控系统标定工作站,可同时满足长头车与常规车辆驾驶室辅助模块的标定。

(4)新增场地主要为分装区的建设,考虑转运距离最优的情况下,在车间流水线北侧的预留场地建设分装区。

(5)工艺装备及量检具按照现有的工作流程进行设计、制造与验证。

2.4 生产线改造投资分析

2.4.1 设备投资主要为新增设备

共新增设备6项,其中总装线投资建设的项目5项,投资额预计为514 000元,轮胎分装区全自动轮胎动平衡设备的投资建设,投资额预计为100-150万元。

2.4.2 工艺装备投资分析

工艺装备计划新增24项,含各类转运架11种42个,分装台6类6个,新增吊具1个,工艺踏台2个,简易工装4类共计45个,共计投资额143 500元。转运架投资额105 000元。分装台投资额18 000元,保险杠吊具预计投资额8 000元。踏台和简单工装,预计投资额12 500元。

2.4.3 场地投资分析

场地计划新增4项,含分装区3个,环境监控系统标定工作站1个,其中分装区建设主要为车间内部区域规划,不牵扯投资,环境监控系统标定工作站涉及基建、设备安装调试,共计投资额约为60万元。

2.4.4 量检具投资分析

量检具新增5项,共计11个,预计投资13 000元。

3 小结

总装配生产线的技术改造,将随着市场对产品需求的变化不断进行。技术改造中,要全面分析新产品的结构以及市场需求的趋势[2],装配工艺、工艺装备要有较强的品种适应能力。同时达到投资少、建设速度快、提供优质产品、满足生产纲领、获得良好的经济和社会效益的目的。