驾驶室翻转系统液压油缸活塞杆强度及稳定性分析

2021-07-22王晨朱德顺陈行家王云鹏王都孙雷

王晨,朱德顺,陈行家,王云鹏,王都,孙雷

(1.陕西重型汽车有限责任公司,陕西 西安 710018;2.中国人民解放军32178部队,北京 100012)

关键字:油缸活塞杆;驾驶室翻转系统;压杆稳定性

引言

驾驶室翻转系统是实现翻转驾驶室、锁紧驾驶室的功能的系统的总称。翻转驾驶室是通过手动或电动实现驾驶室平稳翻转至一定的角度,保证车辆维修性。

液压翻转系统一般由油缸、油泵和油管等机构组成,在设计阶段,除油缸长度,翻转角度、油压等,液压油缸活塞杆强度及稳定性也应考虑在内,从而避免在使用过程中发生弯曲或者断裂等情况。

1 驾驶室翻转原理

驾驶室液压翻转系统液压油缸下支点通过支架连接于车架上,上支点连接于驾驶室地板纵梁上。当液压油缸活塞杆伸出时,驾驶室受到向上的支撑力,驾驶室锁止机构脱开,并开始绕翻转轴向上翻转;相反,当液压油缸收缩时,驾驶室绕翻转轴向下回落,驾驶室锁止机构锁止。

本文以采用机械浮动式翻转装置的某越野车进行分析计算,油缸行程为400 mm,活塞杆径22 mm,额定压力25 MPa,安全阀开启压力35 MPa+4 MPa,驾驶室735 kg。

2 翻转过程油缸受力计算

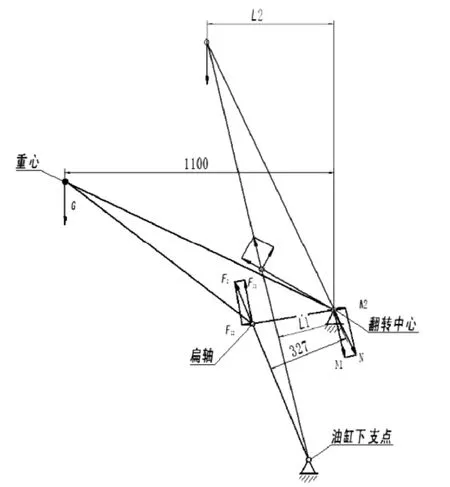

驾驶室举升过程中受力如图1所示,驾驶室回落过程中受力如图2所示。

图1 驾驶室举升受力简图

图2 驾驶室回落受力简图

举升过程中驾驶室重心、扁轴转动中心和翻转中心在驾驶室翻转过程中是一个稳定的三角形,驾驶室翻转时这个三角形绕着翻转中心旋转,油缸不断伸长。驾驶室受到的所有力包括重力G、油缸举升力F2、翻转中心对驾驶室的作用力N。驾驶室在受到这三个力的作用下处于平衡状态,三个力合外力为零。

同时,驾驶室在举升及下落过程中有且仅受到重力矩和油缸举升力矩这一对力矩,且在翻转任何位置都处于力矩平衡。

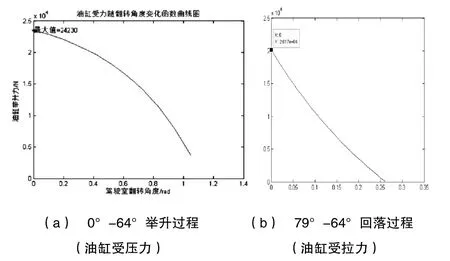

根据力矩平衡建立方程,在 MATLAB绘制油缸受力随着驾驶室翻转角度的曲线如图3所示。

图3 油缸受力变化

根据理论分析及油缸受力变化图可知,油缸工作所需的最大举升力为举升的初始时刻:

F2=735×9.8×1 100÷327=24 230 N

驾驶室回落时,油缸工作所需的最大拉力也为回落初始时刻:

F2=735×9.8×1 221×sin15°÷112.8=20 179 N

3 活塞杆强度仿真分析

按照翻转系统的安装结构搭建三维模型,如图4:

图4 有限元模型

约束条件:将车架两端进行固定约束,约束油缸径向移动确保油缸只能沿油缸轴向移动。

工况 1:按照驾驶室翻转正常工作状态,油缸轴向受力24 230 N时的工况。

工况 2:假设驾驶室翻转时后悬置锁止没有打开时,油压为安全阀开启压力35 MPa+4 MPa时,油缸轴向受力48 984 N时的工况。

工况 3:按照驾驶室翻转正常工作状态,当油缸达到最大长度时,将油缸拉力20 179 N沿油缸轴线向下进行加载。

工况1分析结果: 由图5可以看出:实际加载时,活塞杆不产生塑性应变。活塞杆应力幅值105 Mp(a屈服785 MPa),安全系数为7.5。

图5 工况1活塞杆应力云图

工况2分析结果:该工况下油缸活塞杆不产生塑性应变。泄压状态下活塞杆应力幅值245 Mpa,安全系数为3.2。

工况3分析结果:在活塞杆20 179N拉力下活塞杆应力幅值105 Mpa,安全系数为7.5。

图6 工况2活塞杆应力云图

图7 工况3活塞杆应力云图

4 油缸压杆稳定性计算

为了保证油缸活塞杆在举升力F2作用下不失稳,必须满足稳定条件为:

Fcr——压杆的临界力;

nst——稳定安全因素,油缸活塞杆稳定安全因素2≤nst≤5。

由于翻转油缸在初始举升位置时油缸活塞杆仅伸长 18 mm,此时受力最大,随着油缸活塞杆的伸长,油缸受力逐渐减小。在平衡位置时活塞杆伸长302 mm,此时油缸不受力。过平衡位置之后,油缸由受压力转换为受拉力,驾驶室缓慢翻转至最大位置,由于限位装置的作用,在最大位置油缸几乎不受拉力。

由于举升油缸在驾驶室翻转过程中随着活塞杆的伸长举升力逐渐减小,故选取油缸举升过程中活塞杆伸长且不达到平衡位置时的一个状态作为压杆稳定性校核的研究对象。根据故障现象,选取驾驶室重心与竖直位置为10.6°(即驾驶室翻转53.4°)时的状态校核。

此时活塞杆伸长267.7 mm,重力臂224 mm,举升力臂202 mm,根据力矩平衡得出此时的油缸举升力为:

F2=735×9.8×224÷202=7 987 N

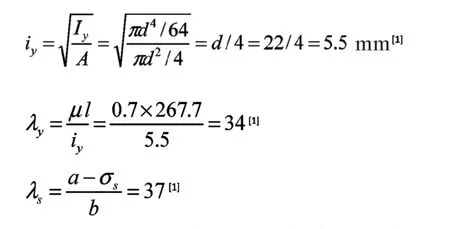

油缸活塞杆在XZ平面内可能失稳,油缸缸体刚度大,可假定其为一端固定,一端铰支(图8),长度系数μ=0.7,此时截面以Y轴为中性轴,惯性半径及长细比分别为:

图8 压杆模型简化

由于λy<λp,活塞杆在此驾驶室翻转状态时为小柔度杆,选用直线型公式计算临界应力,临界应力为:

由于计算结果工作安全系数远大于稳定安全系数,所以活塞杆满足稳定需求。

5 结论

通过对活塞杆强度进行有限元分析、计算压杆稳定性可知该翻转系统在驾驶室正常举升下落及安全阀开启压力下均可满足要求。