剪切搅拌絮凝浮选回收晋宁低品位堆存磷矿*

2021-07-21罗惠华赵泽阳蔡忠俊张正虎闫雅雯国亚非

罗惠华,赵泽阳,蔡忠俊,2,张正虎,闫雅雯,国亚非

(1.武汉工程大学 兴发矿业学院,湖北 武汉 430073;2.国家磷资源开发利用工程技术研究中心,云南 昆明 650113)

0 引言

磷矿是我国重要的战略资源,是保障我国粮食安全的有力支撑[1]。随着高品位磷矿资源的日渐枯竭,低品位磷矿的开发利用日显重要[2]。我国绝大部分磷矿属于中低品位沉积岩型磷块岩,其中大多数是难选的胶磷矿[3]。中低品位硅钙质胶磷矿属于显微晶质或隐晶质磷酸盐,矿物颗粒细,脉石矿物与磷矿物相互共生、浸染分布,磨矿细度必须较小,磷矿物才能单体解离。细磨会导致细粒级矿物含量增多、矿浆泥化严重、药剂消耗增大、浮选效果变差,因此针对这类难选胶磷矿的研究日益增多,目前的研究主要集中于浮选药剂和浮选工艺两方面。

剪切絮凝浮选是一种疏水性团聚分选[4],能够有效分选细粒矿物[5],在赤铁矿、菱锰矿、石英、石墨及磷灰石等矿物中都有着广泛研究和应用[6],但其在胶磷矿浮选方面的应用研究较少。

晋宁磷矿堆存胶磷矿是典型的嵌布粒度细、高硅钙难选胶磷矿,必须脱除含硅和镁的脉石矿物,才能有效利用。浮选作业中,由于细粒级含量高,矿浆泥化严重,导致浮选选择性差、精矿P2O5回收率低,因此针对此磷矿石进行了剪切絮凝浮选试验研究,结果表明,剪切絮凝可以加强浮选调浆作业,改善矿浆环境,有效提高浮选效率。

1 试验矿样、药剂与设备

1.1 试验矿样

取自晋宁磷矿的试样是一种浅海相沉积型层状磷块岩,利用MLA矿物分析仪测定了试样的矿物组成等。

试样的主要矿物组成见表1。由表1可知,矿石中有用矿物为胶磷矿,脉石矿物主要为石英和白云石。

表1 试样的主要矿物组成 单位:%

含磷物相的分析结果见表2。由表2可知,矿石中的磷主要以碳氟磷灰石的形式存在,占总磷的97.21%,而分布在其他矿物中的磷很少,因此P2O5的理论回收率为97.21%。

表2 试样中含磷物相的分析结果 单位:%

试样的多元素分析结果见表3。由表3可知,原矿P2O5品位为18.30%,SiO2及MgO的质量分数分别为34.55%、2.74%,只有脱除硅质和镁质矿物,才能提高磷矿的品位。

表3 试样的多元素分析结果 单位:%

1.2 试验设备及药剂

正浮选药剂:碳酸钠、水玻璃及捕收剂MON-135均为工业品,分别配制成质量分数为10%、10%和2%的溶液;反浮选药剂:硫酸、抑制剂NMS及捕收剂 LAA-11均为工业品,分别配制成质量分数为20%、2%和2%的溶液。

主要设备:XMB-67型棒磨机,XSHF-2-3湿式分样机,XFD-0.5型单槽浮选机(叶轮直径45 mm),XTLZ型多用真空过滤机。在XFD-0.5型单槽浮选机的右上方配置一个高于浮选槽的剪切搅拌桶。剪切搅拌桶直径为12.5 cm,剪切搅拌器为直径不同的四叶直片式和四叶倾斜45°式两种叶轮,底部有管道将矿浆导入浮选槽中,采用无级调速控制剪切搅拌叶轮的转速。

2 试验结果与分析

2.1 正浮选试验条件的确定

采用单因素试验方法,进行了1次粗选试验,确定磨矿细度为-0.074 mm质量分数占89.84%,碳酸钠、水玻璃用量分别为6.0、3.0 kg/t,矿浆温度为20 ℃,充气量为0.08 m3/h,捕收剂MON-135的用量为1.2 kg/t。

2.2 浮选机搅拌转速及搅拌时间试验

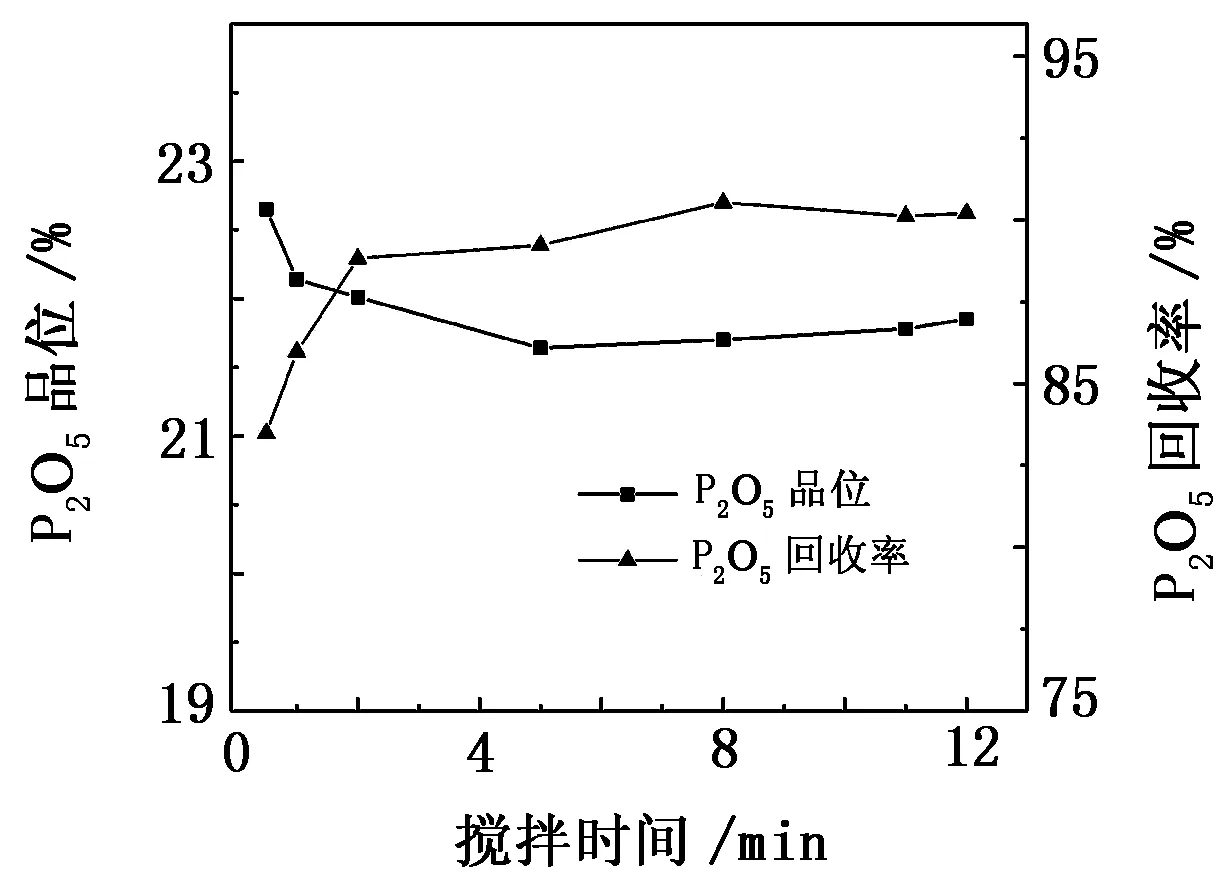

在上述条件及调浆搅拌转速与浮选搅拌转速均为2 500 r/min的条件下,进行捕收剂加入后搅拌调浆时间(简称“搅拌时间”)分别为0.5、1、2、5、8、11、12 min的试验,结果见图1,确定最佳搅拌时间为8 min。另外研究了浮选机不同搅拌调浆转速对精矿指标的影响,结果见图2。

由图1可知:当搅拌时间由0.5 min提高到2 min时,P2O5回收率提高到88.83%,增加了5.34个百分点,P2O5品位则降低了0.64个百分点;当搅拌时间继续增加时,P2O5回收率增加较为缓慢,搅拌8 min时,P2O5回收率为90.53%,P2O5品位为21.70%;搅拌时间继续增加,P2O5回收率与P2O5品位均趋近于一个稳定的值。搅拌时间的延长,有效地增加了药剂与矿物之间的吸附作用时间,使药剂与矿物之间的接触概率增大,从而提高了其黏附的概率;同时絮团的长大也需要一定的时间,且是一个动态过程,伴随着絮团的聚合与碎裂,絮团粒径会随着搅拌时间延长而逐渐变大,最终趋于一个稳定值,即在不断有新的颗粒黏附于絮团的同时也会有颗粒不断脱离絮团[7]。当搅拌时间较短时,矿物未能与药剂充分接触,絮团在长大阶段,会导致精矿流失,且此时药剂主要与矿浆中的大颗粒矿物、疏水性强的矿物结合,而细粒级矿物颗粒被水化膜包裹,与药剂作用概率低,无法有效黏附于絮团,浮选无法回收,导致P2O5回收率下降。当搅拌时间延长时,絮团能够长到很大,且细粒级矿物也可黏附于大的絮团,一并被回收利用,因此P2O5回收率较高。理论上讲,此时黏附于絮团的多为与絮团疏水性一致的细粒级矿物,脉石矿物难以附着于絮团,因此精矿P2O5品位受到的影响较小。

图1 搅拌时间对浮选指标的影响

由图2可知,在一定范围内,转速的增大可以有效提高精矿P2O5回收率,但是精矿P2O5品位会降低。当搅拌转速为2 500 r/min时,精矿P2O5回收率为88.83%、P2O5品位为22.01%,与搅拌转速为1 800 r/min时相比,精矿P2O5回收率上升了17.05个百分点、P2O5品位下降了1.15个百分点;而当搅拌转速上升至2 800 r/min时,与搅拌转速为2 500 r/min时相比,精矿P2O5回收率下降了7.85个百分点、P2O5品位上升了0.71个百分点,此时搅拌转速过大,造成一部分絮凝体分散,细粒级矿物丢失严重,因而导致精矿P2O5回收率下降。因此,确定浮选机的浮选转速为2 500 r/min。

图2 搅拌转速对浮选指标的影响

2.3 剪切搅拌叶轮对浮选指标的影响

为了研究剪切搅拌叶轮对浮选指标的影响,在搅拌桶中进行调浆作业,使药剂与矿物颗粒充分接触,然后再在浮选槽中进行浮选。叶轮为搅拌槽的核心部件,种类繁多,根据其形状可分为3类[8]:①四叶直片式[见图3(a)],其叶片的表面与叶轮旋转方向垂直;②四叶斜片式[见图3(b)],其叶片的表面与叶轮旋转方向呈一定角度,通常为 45o或60o;③螺旋面叶片式。试验采用两种叶轮:四叶直片式叶轮和四叶倾斜45°叶轮。不同直径调浆叶轮在不同搅拌转速下对浮选指标的影响试验结果见图4。

图3 叶轮样式

图4 不同搅拌转速下不同直径不同类型叶轮的浮选结果

由图4可知,搅拌转速的提高能有效提高精矿P2O5回收率。叶轮直径相同时,使用直片式叶轮搅拌调浆时,其P2O5回收率明显高于斜片式叶轮的。当搅拌转速为2 400 r/min时,直径为50 mm的直片式叶轮的精矿P2O5回收率达到90.63%,比同直径斜片式叶轮的精矿P2O5回收率(87.84%)提高了2.79个百分点。对于不同直径的直片式叶轮,在搅拌转速低于2 400 r/min时,使用Φ50 mm叶轮获得的P2O5回收率高于其他两种直径叶轮的;在转速为2 400 r/min时,使用3种直径叶轮获得的P2O5回收率相近。对于不同直径的斜片式叶轮,在搅拌转速低于1 600 r/min时, 使用Φ50 mm的叶轮获得的P2O5回收率高于其他两种直径叶轮的;在转速为2 000 r/min时,使用Φ45 mm的叶轮获得的P2O5回收率高于其他两种直径叶轮的;在转速为2 400 r/min时,使用Φ45 mm的叶轮的P2O5回收率低于其他两种直径叶轮的。

剪切絮凝浮选过程中,流体力学条件影响微细颗粒的絮凝,它可以影响颗粒与颗粒、矿粒与絮团之间的有效碰撞和相互渗透,从而影响絮团的性状[9]。流体剪切力的大小取决于搅拌的强弱程度,水流剪切力过大会使絮凝剂的分子链断裂以及使已形成的絮团破裂,导致絮凝体的粒径减小,恶化絮凝效果,因此,搅拌强度是影响絮团形成的一个重要因素。流体中剪切力的计算公式[10]为

(1)

式中,ρ为水的密度,μ为水的动力黏滞系数,C为阻力系数(取值范围0.2~0.5),Z为桨叶数目,b为浆叶高度,R为垂直轴中心至浆板外边缘的距离,r为垂直轴中心至浆板内边缘的距离,ω为浆板旋转的角速度,n为转速,V为搅拌槽中矿浆体积,τ为流体剪切力,G为剪切速率。

由式(1)可知,在调浆过程中,设备、叶轮、搅拌转速都会影响矿浆搅拌时的剪切力,进而影响絮凝体的絮凝。试验探究了直径分别为45、50、60 mm的四叶直片式叶轮在不同搅拌转速下的剪切力,其中,C取值0.3,Z为4,b为10 mm,试验过程中控制搅拌槽体积为0.75 L,其他变量见表4。

表4 3种直径直片式叶轮的R、r值

根据计算可得在搅拌槽中不同直径四叶直片式叶轮搅拌时剪切力与搅拌转速的关系(见图5)。

图5 3种直径直片式叶轮不同搅拌转速对应的剪切力

对3条剪切力曲线数值进行拟合,得到搅拌转速与剪切力之间的关系式:

1)Φ45 mm四叶直片式叶轮

τ=6.443×10-12ω2+2.263×10-8ω

-6.383×10-6,相关系数R2=0.999 98;

2)Φ50 mm四叶直片式叶轮

τ=8.010×10-12ω2+2.813×10-8ω

-7.935×10-6,相关系数R2=0.999 98;

3)Φ60 mm四叶直片式叶轮

τ=1.161×10-11ω2+4.078×10-8ω

-1.150×10-5,相关系数R2=0.999 98。

由拟合公式可知,剪切力随搅拌转速的增加而逐渐增大,且增长速率逐步变大。比较3种不同直径叶轮的搅拌转速试验结果可以看到,当搅拌转速较低时,剪切力较小,浮选效果较差,精矿P2O5回收率较低;浮选需要合适的剪切力,搅拌转速过大,剪切力急剧上升,搅拌效果减弱,浮选指标变差;精矿P2O5回收率分别为77.92%、79.51%、77.56%。当搅拌转速较大时,精矿P2O5回收率较大,分别为89.85%、90.63%、90.21%。3种直径叶轮的搅拌转速试验结果表明,使用Φ50 mm的叶轮获得的浮选指标最好,在搅拌转速为2 400 r/min时,精矿P2O5回收率最高,为90.63%,精矿P2O5品位为21.38%。

2.4 闭路试验

在上述试验的基础上进行了闭路试验。在进行正浮选粗选时,在搅拌桶内搅拌调浆,确定调浆搅拌叶轮为Φ50 mm的四叶直片式叶轮,调浆转速、搅拌时间及浮选的搅拌转速分别为2 400 r/min、 8 min、2 500 r/min。在磨矿细度为-0.074 mm质量分数占 89.84%,正浮选碳酸钠、水玻璃用量分别为6.0、3.0 kg/t,浮选矿浆温度为20 ℃,充气量为0.08 m3/h,粗选、扫选捕收剂MON-135的用量分别为1.2、0.3 kg/t的条件下,先进行1粗2精1扫,获得的精矿再进行1粗1扫反浮选。反浮粗选药剂为硫酸、NMS抑制剂、LAA-11捕收剂,用量依次为9.0、0.6、0.6 kg/t,反浮选扫选硫酸用量为3.0 kg/t,中矿顺序返回。试验结果如图6所示。

图6 搅拌槽剪切搅拌浮选闭路试验结果

由图6可知,在搅拌槽中,利用Φ50 mm的四叶直片式叶轮进行剪切搅拌调浆,闭路浮选试验获得的精矿P2O5品位为28.06%、精矿P2O5回收率为90.52%。采用相同的工艺流程以及药剂制度,实验室常规浮选机搅拌调浆浮选获得的磷精矿P2O5品位为28.12%、P2O5回收率为86.55%,两者相比,前者回收率提高了3.97个百分点。

3 结论

a.适当增加矿浆搅拌强度有利于浮选,但过强的搅拌会破坏颗粒聚团,反而使精矿P2O5回收率下降。搅拌时间逐渐增加有利于捕收剂吸附目的矿物,提高精矿P2O5回收率。

b.不同叶轮形状、直径对剪切絮凝浮选的影响不同。在相同搅拌转速下,四叶直片式叶轮的剪切效果优于相同直径的四叶斜片式叶轮的。无论是四叶直片式还是四叶斜片式,当搅拌转速变化时,Φ50 mm叶轮的剪切搅拌调浆效果要优于其他直径叶轮的。

c.采用直径50 mm的四叶直片式叶轮为剪切调浆器,在剪切调浆转速、搅拌时间、浮选机的转速分别为2 400 r/min、 8 min、2 500 r/min以及最佳浮选条件下最终获得了P2O5品位为28.06%、P2O5回收率为90.52%的精矿指标,与常规浮选相比,精矿P2O5回收率提高了3.97个百分点。