基于Fluent软件的三相流加热炉冲蚀分析及改造

2021-07-21张宁博

张宁博,王 扬,高 捷

(北京拓首能源科技股份有限公司,北京 100107)

煤化工三相流加热炉是煤直接液化和煤油共炼装置中的核心设备,被加热物质在炉管内流动,被加热介质可以是气体、液体、气—液两相、液—固两相或者气—液—固三相,这些介质均易燃、易爆且危险性大。三相流加热炉操作条件苛刻,盘管在高温、高压和临氢状态下直接见火,因此三相流加热炉的工艺设计和结构设计要求均非常严格。实际运行中,加热炉的三相流冲蚀问题屡见不鲜。国内已有的关于管道冲蚀的分析基本都是两相流,即气—固、液—固或者气—液对冲蚀影响的分析[1-2],有关三相流冲蚀的分析较少,且分析数据未与实际情况相结合。

文中基于Fluent软件,对某反应进料三相流加热炉的弯管冲蚀进行建模分析计算,并与实际数据加以对比,以期为三相流加热炉的冲蚀提供一种理论计算方法及改造思路。

1 三相流加热炉急弯弯管壁厚减薄分析

1.1 急弯弯管结构

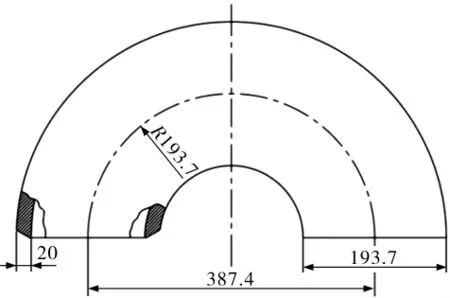

某炼油厂100万t/a煤焦油加氢装置于2015年建成并投产,装置中的2#反应进料加热炉(F-0102)采用的是美国KBR公司工艺包技术。该加热炉为三相流加热炉,纯辐射炉型,双炉膛方箱炉结构,管程数为1。原设计中,炉管横置,2个炉膛的炉管串联,三相流介质在炉膛A中自上向下呈S形流动,到达底部后再进入炉膛B顶部同样自上向下呈S形流动。同炉膛炉管之间采用规格为180°-Φ193.7×20-387.4-I的急弯弯管连接,急弯弯管结构及尺寸见图1。2个炉膛之间则采用 2个规格为 90°-Φ193.7×20-R193.7-I的90°弯管和一段直管连接,改造前整体炉管布置见图2。

图1 急弯弯管结构及尺寸

1.2 壁厚减薄情况

F-0102开工工况下热负荷约11 MW,正常工况下热负荷约6 MW。加热三相流介质中的液相为重质煤焦油 (VGO),气相为H2,固相为平均粒径200μm的碳粉颗粒催化剂,介质参数见表1。三相流介质的平均流速为8 m/s,操作压力 (表压)21 MPa,操作温度400℃。

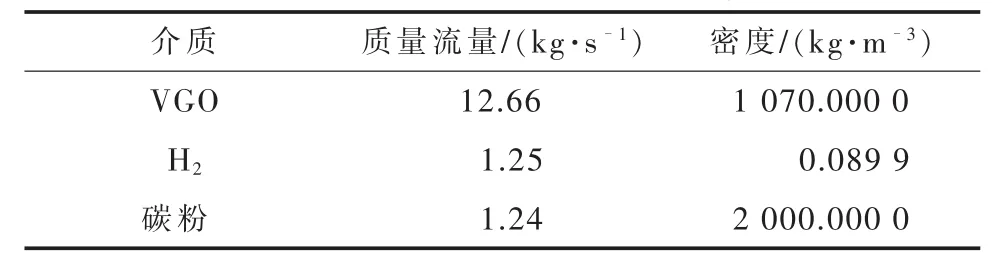

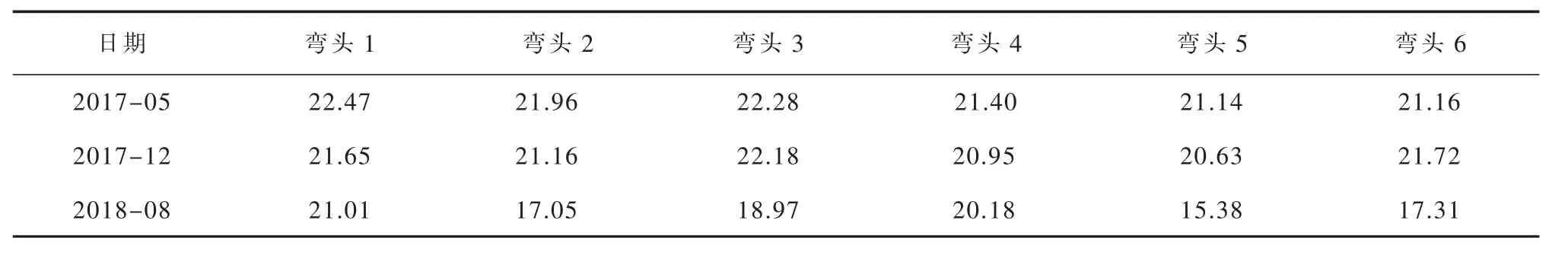

表1 F-0102原设计工艺介质参数

2018-08检修发现F-0102急弯弯管处出现不同程度的壁厚减薄,壁厚检测记录(表2)显示,弯管最薄处壁厚仅为15.38 mm(位于急弯弯管背部位置),远低于设计平均值20 mm,减薄量已达到4.62 mm。

表2 F-0102急弯弯管壁厚测量记录 mm

1.3 壁厚减薄原因

根据F-0102的设计文件,加热炉弯管的材质为 TP347H, 符合 ASTM A213—2018《Standard Specification for Seamless Ferritic and Austenitic Alloy—Steel Boiler,Super Heater,and Heat-exchanger Tubes》[3]的相关规定,ASTM A213—2018中对TP347H的Mo质量分数未作特殊要求。重质煤焦油中硫质量分数为0.19%,酸值取最大值4 mg/g,弯管内壁温度取400℃,依据 API 581—2019 《Risk-based Inspection Technology》[4]保守分析,高温硫及环烷酸腐蚀速率为0.15 mm/a。而按照实际壁厚减薄量计算得到的实际腐蚀速率远超出API 581—2019的给定值,即0.15 mm/a,因此三相流介质对管道内壁的腐蚀不是三相流加热炉急弯弯管壁厚减薄的主要原因。

宋晓琴等[5]、丁矿等[6]关于 90°弯管气—固两相流磨损的研究指出,磨损量随着颗粒直径、颗粒密度、气体速度及弯径比的增大而增大。冉亚楠[7]、彭文山等[8]关于不同结构弯管液—固两相流冲蚀数值的模拟则重点说明了弯管曲率半径大小对冲蚀位置的影响。王国徽等[9]则说明了固体颗粒的大小对气—固两相流的影响。综合分析,初步推断F-0102急弯弯管壁厚减薄的主要原因是三相流介质冲蚀。

2 三相流加热炉急弯弯管冲蚀速率计算方法

根据三相流介质属性及催化剂物理性质无法更改等实际情况,从解决冲蚀及改造经济性等方面综合考虑,基于Fluent软件,利用流体仿真技术,建立了急弯弯管三相流冲蚀模型,对三相流在管内的流动情况及固体颗粒的运行轨迹进行模拟,重点研究三相流流速及弯头曲率半径对冲蚀速率的影响。固体颗粒物理性质对冲蚀的影响文中不做详细分析。

三相流中气—液两相为连续可混合相,采用欧拉模型中的MIXTURE算法进行计算。固相为单独颗粒,属离散相,无法使用连续方程和动量方程,故采用离散相模型DPM,以拉格朗日法为基本计算方法进行计算。

3 三相流加热炉急弯弯管冲蚀速率影响因素分析验证

3.1 流速

3.1.1 分析

相比一般油品,VGO的密度 (1 070 kg/m3)和黏度 (40℃时黏度为202.4 mm/s2)极大,按照KBR公司工艺包要求,为避免管内VGO产生结焦,管内介质流速应不小于8 m/s。为达到这一要求,气相(H2)输入体积流量约 50 000 m3/h(标准状态下),用以带动三相流整体流速。实际设计的三相流加热炉急弯弯管管内三相流介质平均流速约8 m/s,运行过程中未监测到管壁超温现象,说明炉管内部结焦情况并不明显,故因管内结焦导致局部温度升高并最终致使炉管损坏或壁厚减薄的假设不成立。

关于流速导致管内冲蚀的问题,API RP 14E—2019 《Erosional Velocity Equation:Origin, Applications,Misuses,Limitations and Alternatives》[10]指出 ,对于有腐蚀及含固体颗粒的流体,可能发生冲蚀的流速可依据以下公式确定:

式中,ve为流体的冲蚀速度,m/s;c为经验常数,对于无腐蚀、无固体流体可取 c=100 kg/(m2·s);ρm为在操作压力和操作温度条件下混合物的密度,kg/m3。

将数据代入式(1)经计算得到ve=3.66 m/s。该数值是基于固—液两相流经验公式得到的计算结果,对于三相流,可能发生冲蚀的流速应低于3.66 m/s。曹辉祥等[11]提出,两相流中气相流量增大导致冲蚀速率增大。易卫国等[12]指出,冲蚀作用随颗粒速度的增大而增大。

本研究中碳粉颗粒在煤焦油及H2的裹挟下流动,目前介质流速为8 m/s,推测流速过大是造成急弯弯管内壁冲蚀减薄的原因之一。

3.1.2 模拟验证

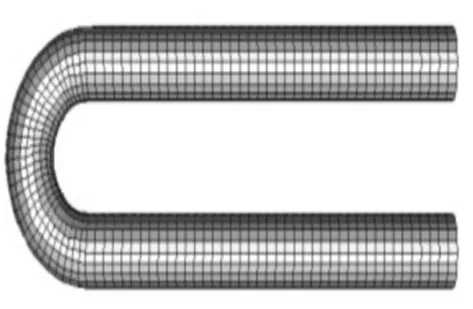

根据设计图样,建立曲率半径为193.7 mm的急弯弯管基本模型,采用O型网格划分模型网格,所有网格均为六面体网格,平均网格质量大于0.85,最小角度大于 70°,最大比率小于 4,网格数量10 497个,急弯弯管网格模型见图3。对网格模型设置符合流体的网格边界层。对模型网格无关性进行验证,证明网格数量是计算结果的无关量。

图3 急弯弯管网格模型

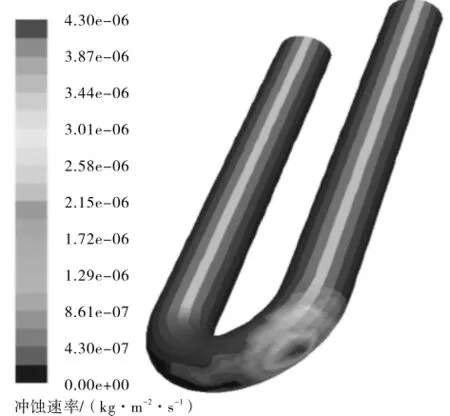

介质流速8 m/s下急弯弯管冲蚀速率云图见图4。

图4 介质流速8 m/s下急弯弯管冲蚀速率云图

由图4可以知道,模拟冲蚀位置与实际壁厚减薄位置一致,操作工况下急弯弯管的最大冲蚀速率v=4.3×10-6kg/(m2·s),即 17.3 mm/a。

按照实际运行时间计算急弯弯管的实际冲蚀速率。此加热炉运行时间约90 d,以急弯弯管平均壁厚20 mm计算,磨损最严重的急弯弯管的磨损量为4.62 mm,则实际最大冲蚀速率约为18.48 mm/a。模拟计算误差为(18.48-17.3)/18.48=6.4%。 此误差在可接受范围内,模拟计算值可以反映实际冲蚀结果。

冲蚀速率计算误差主要来源于制造误差、模型误差和偶然误差,主要由以下因素引起:①急弯弯管厚度为平均厚度,实际制造会有1~2 mm误差,且急弯弯管经过推制加工,其背部厚度可能并未达到20 mm,导致计算所得实际冲蚀速率数值有所偏高。②模拟冲蚀计算采用的流速为介质平均流速8 m/s,而原工艺计算实际介质入口流速为7.2 m/s、出口流速为9.6 m/s,因此模拟计算的冲蚀速率略小于实际最大冲蚀速率。③模拟模型中仅考虑了冲蚀磨损,并未考虑介质对管材的腐蚀。④因装置时开时停,F-0102的实际运行天数90 d是约数,会造成计算误差。⑤Fluent软件冲蚀模型中的参数是长期经验所得,并不针对某一种工况。而实际工况远比模拟模型复杂,也会导致出现误差。

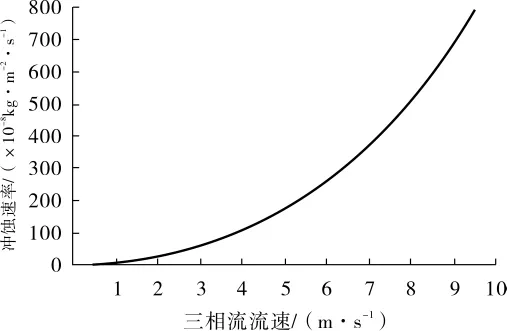

更改三相流流速,得到急弯弯管模型的冲蚀速率变化曲线,见图5。从图5可以看出,急弯弯管冲蚀速率随三相流流速的增大呈指数性增长。

图5 急弯弯管冲蚀速率与三相流流速关系曲线

3.2 弯管曲率半径

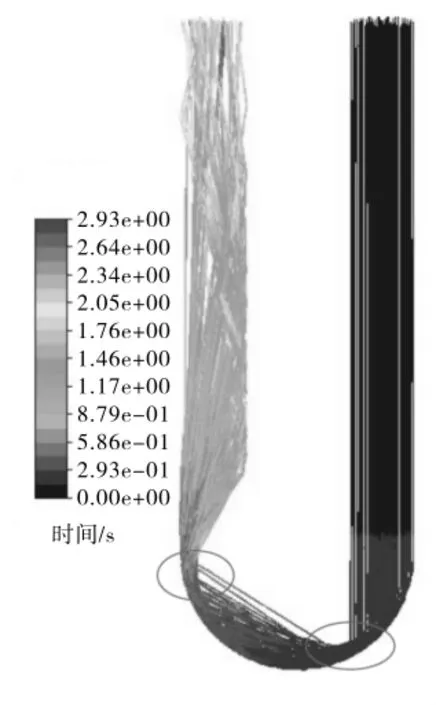

三相流流经急弯弯管时,碳粉颗粒高速冲击弯头,冲蚀主要发生在弯管与直管连接处的外拱墙壁(图6中椭圆圈处),冲蚀位置与文献[13]一致,局部放大云图见图7。

图6 急弯弯管中粒子运行轨迹

分析图6和图7可知,三相流加热炉急弯弯管中碳粉颗粒在煤焦油中的随动性并不理想,粒子运动轨迹线与内壁角度约30°,高速运动的粒子顺着来流方向直接撞击在弯管内壁上,对内壁造成冲蚀。

图7 急弯弯管中冲蚀位置局部放大云图

当急弯弯管的弯头曲率半径由193.7 mm更改为2 525 mm之后,入射固相颗粒运动轨迹与弯管内壁之间的夹角从 0°~44°变化为 0°~20°,冲蚀速率也随之变化。在高温下,碳粉颗粒作为冲蚀粒子时,TP347H炉管表现出了脆性材料的特点,即颗粒对三相流加热炉炉管内壁的冲击角越大,冲蚀速率也越大。

当三相流流速及其他参数一定时,三相流加热炉急弯弯管最大冲蚀速率与弯管曲率半径关系曲线见图8。

从图8可以看出,急弯弯管最大冲蚀速率整体上随弯管曲率半径的增大而减小,这与文献[14-16]的论点基本吻合。

图8 急弯弯管最大冲蚀速率与弯管曲率半径关系曲线

4 三相流加热炉冲蚀改造[17-22]

4.1 改造方案

通过分析可知,三相流介质流速是影响冲蚀的重要因素,弯管曲率半径对于冲蚀的影响要小一些。根据F-0102整体结构及工艺要求,制定了具体改造方案。

4.1.1 降低三相流介质整体流速

将H2体积流量由原50 000 m3/h(标准状态下)调整为10 000 m3/h,以降低三相流整体流速。VGO和碳粉颗粒的入口质量流量不变,分别为12.66 kg/s、1.24 kg/s。按此计算,三相流整体流速可由8 m/s降至2.6 m/s。

4.1.2 增大弯管曲率半径

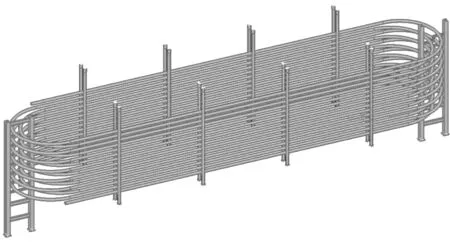

根据F-0102结构特征,对原双炉膛卧管加热炉的弯管连接形式进行改造。将原加热炉内规格为180°-193.7-387.4-I的炉管连接弯管全部切除,在原炉膛端部衬里加工出圆形伸出口,重新修复内部破坏衬里。采用规格为180°-193.7-5050-I的大弯曲半径弯管连接两炉膛卧管,连接后的炉管形式呈圆式螺旋向下,改造后炉管布置见图9。

图9 改造后F-0102炉管连接布置示图

4.2 改造效果

改造后急弯弯管三相流冲蚀速率云图见图10。从图10可以看出,改造后弯管冲蚀速率最大为 1.18×10-7kg/(m2·s),与改造前的冲蚀速率相差大约35倍,改造后急弯弯管的冲蚀情况将大为改善。

图10 改造后急弯弯管三相流冲蚀速率云图

此改造方案仅更换了F-0102连接卧管的弯管,即将原曲率半径由193.7 mm改为2 525 mm,三相流流速由8 m/s变为2.6 m/s。加热炉改造仅增加了部分大弯管以及弯管支架,其他直管全部利旧,整体改造投资较低,在满足工艺需求的基础上解决了三相流冲蚀问题,增加了炉管使用寿命,减少了开、停工频率。

5 结语

根据F-0102急弯弯管磨损情况及加热炉操作条件,推测并证明了急弯弯管壁厚减薄的主要原因是三相流冲蚀。使用欧拉模型和DPM模型对急弯弯管内三相流流动轨迹、冲蚀速率进行模拟计算的结果表明,冲蚀速率随三相流流速增大呈指数性增大、增大弯管曲率半径可以降低三相流冲蚀速率。三相流模型模拟计算结果与实测结果基本一致,验证了模拟计算的可靠性。

文中提出的冲蚀分析方法除了用于三相流加热炉炉管的三相流冲蚀分析外,对于三相流管道或者其他三相流设备的模拟计算也具有一定的参考意义。