汽车前副车架开裂失效分析

2021-07-21王福平庞院姜发同袁成逸秦艳超

王福平,庞院,姜发同,袁成逸,秦艳超

(吉利汽车研究院(宁波)有限公司,宁波 315336)

引言

汽车副车架是前后车桥的重要组成部分,它并非完整的车架,只是支承前后车桥、悬挂的支架,使车桥、悬挂通过它再与“正车架”相连,习惯上称为“副架”,在副车架上,前后悬挂可以先组装在副车架上,构成一个车桥总成,然后再将这个总成一同安装到车身上[1]。副车架主体是大板冲压件的合成焊接,主体关键焊装工序采用上下板扣合的方式进行焊接,上下板形成一个整体[2],然后通过悬置与车身柔性连接,既能保证连接刚度,又能有很好的震动隔绝效果,是汽车上重要架构件,一旦失效,会对舒适性与安全性造成重大影响。

保证副车架总成的焊接强度,就要安排合理的焊接工艺,充分考虑焊接过程中产生的应力集中问题[3]。随着CAE技术的不断发展和成熟,其在汽车性能分析中的应用越来越广泛。根据分析结果,可以找出结构的薄弱区域[4],本案例通过分析副车架开裂原因,结合CAE计算结果,制定特定工况的验证方案,可节约验证周期与成本,并有效提高工作效率。

1 背景介绍

某车型开展整车耐久性能验证时(2辆试验车),过程点检时发现其中一辆试验车前副车架右侧钣金(右前下摆臂后固定点附近)开裂(详见图1)。试验循环为GPT1:387循环,GPT2:400循环;试验百分比为98.4 %;试验规范为整车GPT耐久试验。另一辆车结束整车耐久性能验证后,发现同一位置开裂,状态一致。经确认,2台前副车架为同一批次。

图1 前副车架开裂图片

2 装配/结构分析

对问题副车架周边装配件状态进行排查,摆臂与车架状态正常,安装的衬套无破损。对问题副车架与设计状态进行对比,以副车架在整车安装状定位态,发现开裂位置附近下表面纵梁上板与下板焊接位置异常,该位置未按标准要求预留3~6 mm焊接余量(见图2)。

图2 开裂位置附近下表面纵梁上板与下板

排查前期该车型整车耐久性能验证情况,发现前期车辆耐久性能验证后,前副车架均未开裂,且对应焊缝均按标准要求预留3~6 mm焊接余量。

3 设计校核

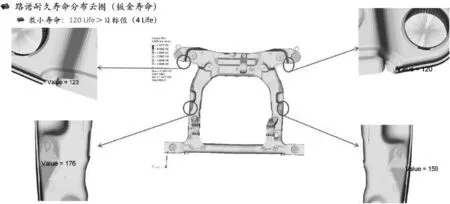

CAE分析排查:CAE分析钣金寿命值>120,要求>4,CAE分析钣金寿命值合格,且安全余量较大(见图3)。

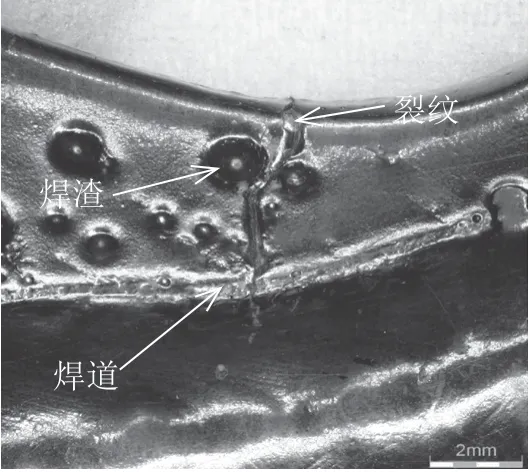

对断口进行宏观分析,断口表面腐蚀,但钢板边缘可见疲劳台阶,断裂起始于冲切面与上表面交界处,断裂性质为疲劳断裂(见图7)。

图3 CAE分析状态

4 . 失效件分析

由于2台副车架分析结果相近,以下只展示第一辆车副车架分析结果。

4.1断口分析

提出了一种基于激光测径仪和激光二维扫描的光滑极限量规快速测量系统,系统地阐述了测量原理、测量流程、数据处理算法以及软硬件结构。其非接触式、无损式的测量方法,可以保证快速高效地完成塞规尺寸和形状误差项目的综合检定。通过不确定度分析可知,本系统满足给定尺寸范围内塞规检定的不确定度要求。本文所搭建的测量系统,为塞规一体化快速检定奠定了基础。

图4 开裂位置上表面状态

图5 开裂位置上表面状态

图6 边缘冲切面状态

前段时间,全国多地遭遇历史罕见高温闷热天气。就在大家想办法避暑时,中农控股有这样一群人,头顶烈日,在海拔将近3000米的钾肥生产基地,挥汗如雨,默默付出。

图7 断口宏观照片

4.2 材质分析

对开裂件进行金相分析,开裂源区附近平行于断口方向存在另一条裂纹,表面存在腐蚀坑(见图8),断口处金相组织为铁素体+珠光体(见图9),远离断口位置金相组织为铁素体+珠光体(见图10),组织基本一致。

在开裂位置上表面进行观察,焊道附件钢板表面存在焊渣,裂纹扩展已延伸至焊道上,裂纹存在转折(见图4);下表面观察,裂纹为贯穿状态,长度为4 mm(见图5);边缘冲切面状态较好,无明显冲切痕迹(见图6)。

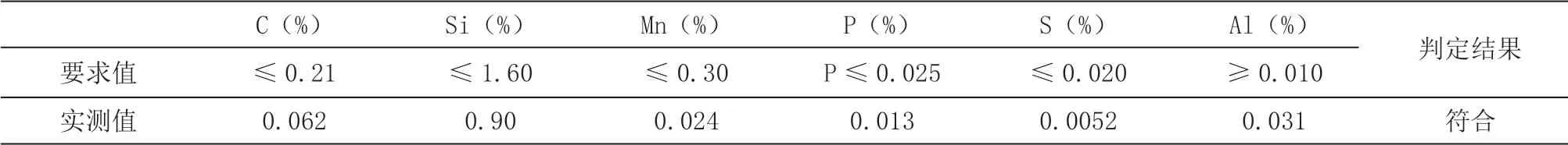

在断口附近取样进行化学成分分析,测试结果见表1,满足SAPH440材料的化学成分要求,结果合格。

表1 化学成分测试(质量分数)

4.2.3 金相分析

(5)柑橘硒含量平均值达0.029 mg/kg,柑橘富硒程度较高,59.92%的柑橘样品达到富硒标准。

为分析焊接对开裂位置材料性能的影响,在断口附近与远离断口与焊道的基材位置分别进行维氏硬度测试,测试结果见表2,硬度值接近。

表2 维氏硬度检测

4.2.2 硬度分析

前副车架设计状态校核结果显示,设计有较大安全余量,可以排除此项因素;材质分析结果显示,失效件材料无问题,开裂位置与基材硬度、金相组织一致,能够排除焊接对材料性能的影响,且表面腐蚀坑为钢板开裂漆膜破损后导致,非导致开裂因素;对失效件与设计状态进行对比,发现开裂位置附近下表面纵梁上板与下板焊接位置异常,焊道未按照设计要求执行(未按标准要求预留3~6 mm焊接余量),这会加剧开裂对应位置应力集中,降低疲劳寿命值;对前期整车耐久性能试验车状态进行排查,发现前副车架均未开裂,且对应焊缝均按标准要求预留3~6 mm焊接余量,由此可知,开裂位置附近焊缝是否留出余量会影响副车架疲劳寿命,是影响副车架疲劳寿命的重要因素。

4.2.1 化学成分分析

图8 断裂源区金相组织照片 100 X

图9 断裂源区金相组织照片 500 X

图10 基体金相组织照片 500 X

5 失效原因分析

问题在数学教学中的应用已经非常常见,往往是教师与学生之间进行交互的途径,但是问题的应用功能却不仅限于此。在进行小学数学知识教学的过程中,教师能够利用问题来构建教学的情境,促进学生在多样问题的思考中,发展数学思维,深化对数学知识的认识,从而实现高效课堂的构建。

综上所述,推断副车架纵梁上板与下板焊道未按照设计要求留出余量,加剧开裂对应位置应力集中,是导致副车架在整车耐久试验过程中开裂的主要因素。

6 试验验证

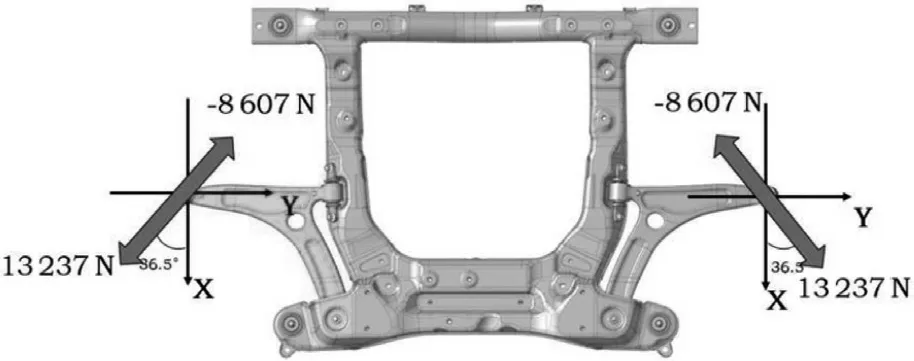

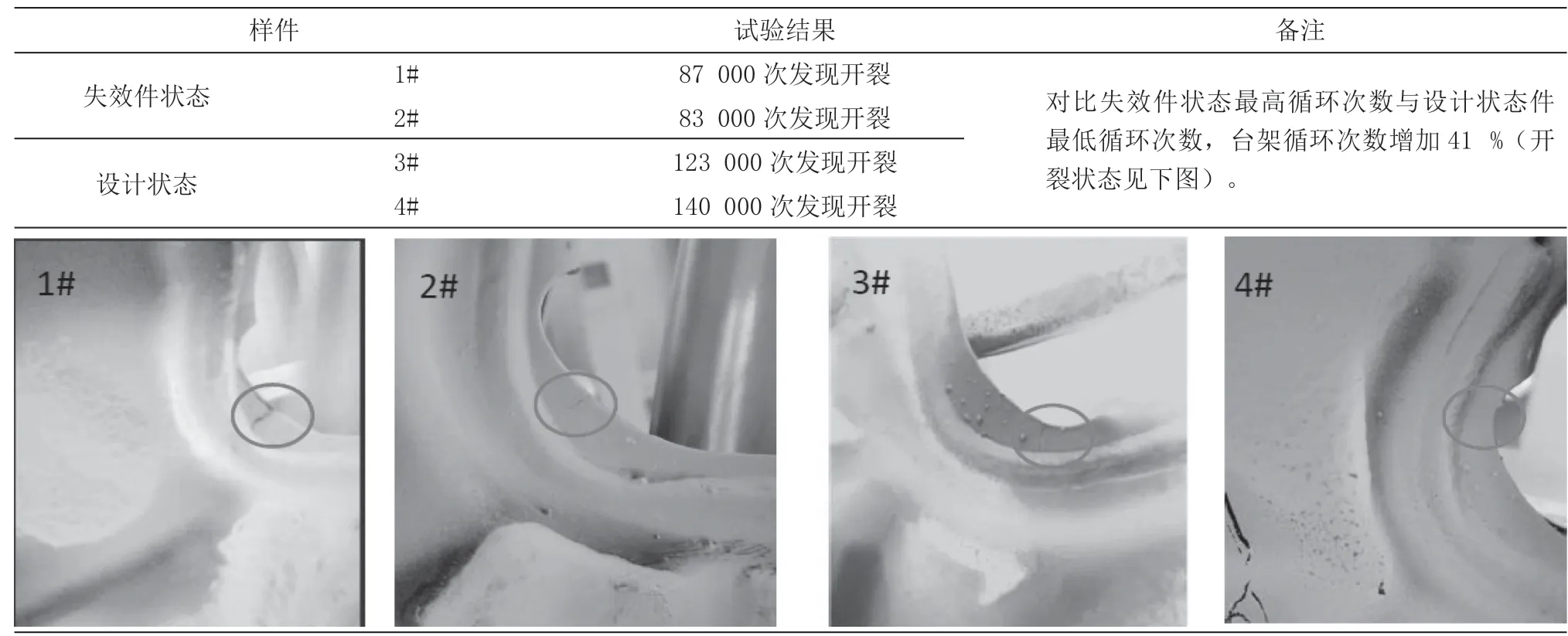

整车耐久性能验证试验中,悬架主要有上下振动、加速、制动、侧向力和扭转等工况[5],经CAE分析,加速与制动工况时开裂位置受力最大,副车架被施加载荷如图11,按照该条件进行台架试验验证,各选2台失效状态与设计状态副车架进行试验直至开裂,对比结果,发现开裂位置一致,设计状态下的台架循环次数较失效件状态的台架循环次数最低增加41 %(见表3)。失效件在路试进行98.4 %时发生开裂,通过计算,可以确定设计状态副车架能够满足整车耐久性能试验要求。

图11 副车架被施加载荷状态

表3 对比验证结果

7 结论

1)前副车架断裂性质为疲劳断裂,失效件下表面纵梁上板与下板未按设计要求留出焊接余量,加剧开裂对应位置应力集中,是导致副车架试验过程中开裂的主要原因,经过验证,确认设计状态副车架能够满足整车耐久性能试验要求;

信息时代是开放的时代,科研范式正在变革,学术期刊应做好准备,迎接新的机遇和挑战。为此,图书馆学情报学期刊联合发起倡议:

2)针对副车架焊接问题,调整焊接工序要求,现场张贴警示卡进行警示,明确要求焊缝到钣金