缸梁一体的油压机基础梁有限元分析

2021-07-21吕小强

吕小强

(宝鸡钛业股份有限公司,陕西 宝鸡 721014)

万吨自由锻油压机,于2021 年元月份北侧缸进油口出现了漏油现象,经检查发现有裂纹。此压机为缸梁一体的压机,与缸梁分体式结构相比,此压机既要承受工作中油压冲击的力量又要承受锻压冲击及设备本体的支撑力,属于交变应力的工作性质,在实际生产中,压机的拉杆和横梁等主要受力部件往往因为压力过大而导致变形、损坏。对于大型的油压机而言,立柱、横梁等部件的更换和维修费用很高,所以必须在设计阶段进行充分的计算分析,以保证油压机的性能和寿命[1]。

1 实体建模与网格化

1.1 实体建模

建模的方法:

(1)直接建模,直接创建节点和单元,模型中没有实体。

(2)实体建模,创建由关键点、线段、面和体构成的几何模型,然后用网格划分,生成节点和单元。

(3)输入在计算机辅助设计系统中创建实体模型。

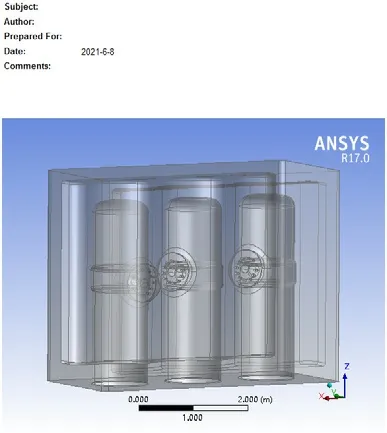

此模型通过计算机辅助设计软件Creo,自下而上进行实体建模,模型的关键尺寸与实体一致。

由于基础梁为铸件,属于一个整体,在建模过程中可认为是一个实体并且材质一致。模型整体是对称的,但是由于三个缸的进油孔开孔方向不相同,所以为了确保了分析结果的准确性,建模、网格化、加载分析最好是一个完整的实体模型,但同时也增加了计算机分析计算的工作量。

通过Creo 建模,再使用Geometry 导入外部文件模型,(ImportExternalGeometryFile...)选择单位Units,选取工制单位Meter 或者Millimeter,外部软件建模的单位必须与导入后选取的单位一样,以便后期的分析计算。

图1 基础梁有限元模型

1.2 网格划分

从力学上讲,有限元法是将连续体划分为有限个规则形状的微小块体,把每个小块体成为单元,两相邻单元直接只通过若干点互相连接,把作用于各单元上的外载荷,按虚功能原理化成各单元的等效结点载荷向量,用规划后的有限个小单元的集合体,代替原来的连续体[2]。

实体模型是无法直接用来进行有限元计算的,故需对它进行网格划分以生成有限元模型。

1.2.1 实体模型的材料定义

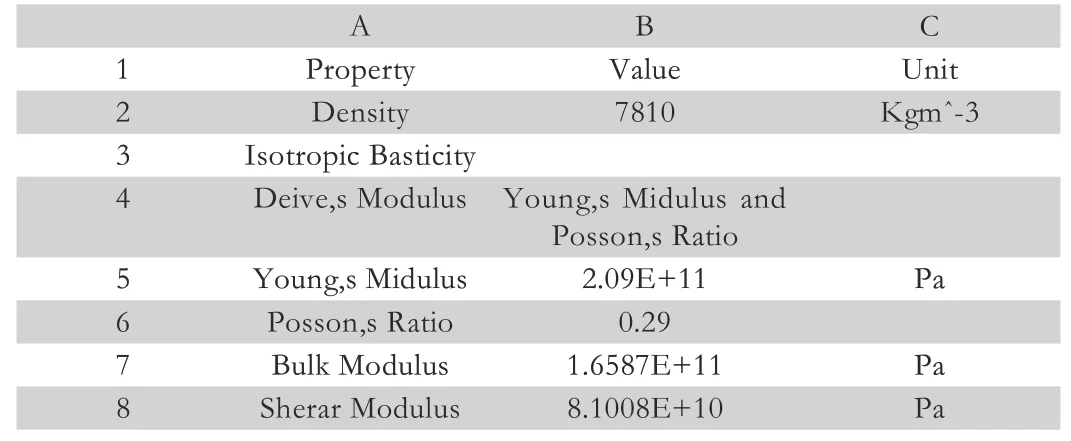

划分前材料属性的定义,此基础梁的材料为:铸钢20Mn5,属于欧洲标准。所以在材料属性中需要重新定义或新建材料库。

在材料库Engineering 中新建Newlibrary。

表1 20Mn5 材料属性

表2 材料主要性能参数

1.2.2 网格划分

Ansys 有限元网格划分是进行数值模拟分析至关重要的一步,它将直接影响着后续数值计算分析的精确性。

网格数量的多少将影响计算结果的精度和计算规模的大小。网格数量增加,计算机精度会有所提高,但同时计算规模也会增加,所以在确定网格数量应综合考虑两个因数[3]。

图2 网格化

有限元法是以结点参数作为基本未知量,根据所取结点的基本未知量不同,可将其分为:①位移法以结点位移作基本未知量。②力法以结点力作基本未知量。③混合法以部分结点位移和部分结点力作基本未知量。

此模型约274 吨,属于较大实体模型。在网格划分物理环境选择Mechanica(l机械结构),综合上述两个因数,选择RelevanceCenter(各相关中心)Medium 中等水平,Inflation(膨胀层)选择程序自动划分。

2 加载分析计算

2.1 加载荷和约束

(1)载荷简化计算和加载。缸梁重量:按密度为工况油压为7.81×103Kg/m3的体积均布载荷施加缸体体内压力:按照实际42MP 施加在三个缸体内壁包括进油口。

(2)约束。液压机是大型机械,采取强力稳定(地铆等)措施,所以可将下底面(包括下横梁的下底面、两侧的下底面)实行全约束。另外缸梁上面为移动平台,认为不受约束。

基础梁材料为20Mn5,屈服强度360Mpa,抗拉强度500-650Mpa,在施加约束时,充分考虑缸体的实际情况,缸梁地面进行自由度约束,对三个缸的内壁分布42Mpa 的压力。实际工况中基础梁底部两侧通过预埋的地脚螺栓连接固定,上部是移动工作平台,工作中基础梁除了承受油压的力量外还要承受自身重量和冲击载荷,此次仿真主要以油压为主,采用最大压力42Mpa,静态模拟。

2.2 计算结果

2.2.1 计算原理

(1)单位位移模式与形函数:根据连续体力学问题的力学模型特点,选取合适的单元(考虑单元形状、大小和自由度数),将连续体离散化。

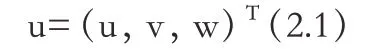

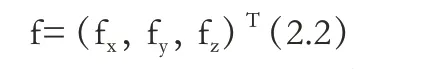

(2)单元应变与应力:在力的作用下,物体会产生变形。一点(x=[x,y,z]T)的变形由它的位移的三个分量来表示[4]。

对于单位体积的分布力,如单位体积的重力,由矢量f来表示。

作用在微小体元dV 上的应力,假设当体积微元dV 收缩为一个点时,虽然可以将应力张量的分量写成一个(3×3)的对称矩阵,但实际习惯用6 各独立分量来表示,即:

其中,σx,σy,σz为正应力。τyz,τxz,τxy为切应力。

2.2.2 计算结果

本文根据实际工作状态选取了最大工作压力进行计算,Press=42MPa,油压机满载工况下缸梁受力的位移和应力变形情况。

对所建模型施加载荷、约束后,通过求解静力分析的控制方程即可求得结构再各节点的位移向量[u],同时也得到各单元在各节点的应力及单元所承受的载荷。静力分析控制方程式如下[5]:

式中[u]─位移向量。[k]─刚度矩阵。[σ]─载荷向量。

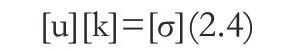

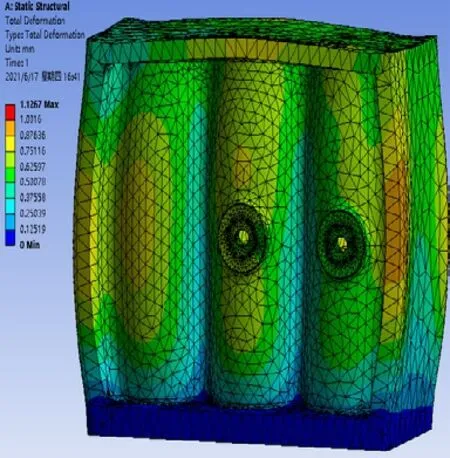

由图3 所示,基础梁最大位移为:1.1267mm,最大位移处在两个缸体中间部位,其余部位均在1.0mm 以下,总体变形不大,相对于油缸尺寸,在安全范围以内。由图4 显示最大等效应力为279.4MPa,且最大应力变形处在三个进油口内部。

图3 基础梁位移变形

图4 基础梁应力分布最大处-内部进油孔

3 结果分析

(1)由图图3 结论得知位移变形量在允许范围内。大部分在1.0mm 以下。位移最大的发生处在缸体的腰部,三个缸的进油口其中两个相邻缸的开口方向一致,建议将三个进油口间隔开口。

由图5 可见这样的进油方向对于缸梁来说受力是偏载的,而图6 的进油方向对于缸梁来说是相对平衡的,对于缸梁内部的受力相互抵消的相对平衡。在一定程度上减少了缸梁的交变应力。后续优化结构设计后,再次进行有限元分析,通过分析结果对设计进行评定。

图5 原油压进油方向 图6 优化后进油方向

(2)由图4 所示可以看出最大等效应力为279.4MPa,最大应力出现在图中红色部位,即油缸进油口Ø150mm 洞口内部的倒角处,倒角R50mm。ZG20Mn5 的屈服强度360MPa。

2.9.4 MPa≦360MPa,可见,油缸的缸壁厚度和结构设计合理。

(3)压机出现疲劳裂纹处就发生在油缸进油口Ø150mm 洞口内部,裂纹沿着内壁向下延伸260mm。这也验证了疲劳裂纹发生在应力集中区。

4 结论

(1)通过分析验证了疲劳裂纹发生在应力集中区与实际发生裂纹处一致。计算显示应力集中区就在Ø150mm 洞口内部的上、下区域。建议优化此处的结构设计。

(2)位移变量最大处在缸体腰部位置,建议将三个进油口的开口间隔开,即两侧缸开口方向朝一个方向,中间缸方向朝另外一个方向,从而基础梁的受力相对平衡一些。

(3)介绍了ANSYS 软件在油压机建模分析过程中的方法,特别是材料属性的定义和网格化的质量标准,为大家提供一定的参考。

(4)介绍了ANSYS有限分析的位移与应力的计算的基本原理。

(5)计算了缸梁一体的油压机在工作时的位移和受力情况,指出了油压机应力集中区,为油压机的设计生产提供借鉴。