浅谈钛合金蠕变试验中的滞弹性及塑性滞后现象

2021-07-21王珂娜黄锡辉

王珂娜,黄锡辉,王 朝

(西安汉唐分析检测有限公司,陕西 西安 710000)

钛合金是以钛为基础加入了其它元素组成的合金,钛合金材料的主要由优势为具有质量轻,强度大,弹性小,耐高温和耐腐蚀等特点,钛合金主要被用于航空发动机,火箭,导弹的部件。许多钛合金制造的零部件如涡轮叶片,服役温度通常长高温下,且服役时间较长,钛合金零件的性能随着温度会发生变化,受到温度与时间的双重影响,零件上的应力也随之重新分配,因此在对长期在高温下服役的零部件的强度进行研究时,需要考虑零部件的蠕变问题。在工程实际中,往往由于材料的蠕变,破坏了机组的正常运行。

飞机飞行过程中从起航(升温升速)经巡航(恒温恒载下蠕变)到停机(阵温减速)时,涡轮盘还保持相当高的温度,所以在计算一次飞行循环应力应变幅值时,有必要考虑蠕变恢复问题,类似的情况也存在于在化工、动力等行业中[1]。因此对蠕变恢复(回复)问题的研究有其实际意义。

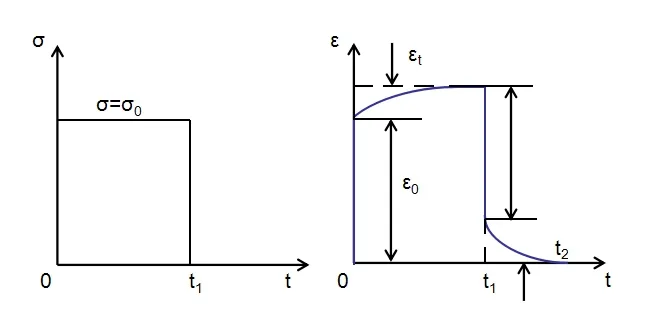

在高温下,对钛合金样品施加一定的应力,保持200h 后再进行卸载,并保持其初始负荷一段时间后,得到的蠕变应变-时间曲线如图1 所示。可以看出在卸载瞬间,弹性应变恢复,随着试验的继续进行,蠕变变形的回复经历了快速回复到缓慢恢复最终直至蠕变变形基本不变三个阶段。在常用的几种蠕变试验标准中,对于塑性变形检测结果的报出略有不同,主要的区别在于蠕变回复的这部分变形该如何定义,属于弹性变形或是塑性变形,因此对钛合金板材或棒材进行蠕变性能检测时,根据选用的试验标准不同,塑性变形检测结果差异性较大。故本文针对航空用钛合金蠕变回复过程中材料的滞弹性及塑性滞后现象进行研究,从而提高检测结果的准确性。

图1 典型钛合金蠕变-时间曲线

1 滞弹性

一般来说,滞弹性是指材料有应变落后于应力的现象,它表征材料的形变在应力移去后能够恢复但不是立即恢复的能力。其本质为弹性模量不再为常数,而是表现为与时间有关的弹性行为,即滞弹性。滞弹性的应变在应力卸除后可以完全恢复,只需要足够长的时间。这是一种材料在弹性范围内的非弹性现象。

滞弹性一般有三种典型的表现形式,分别为弹性后效,应力松弛及内耗。最重要的效应为内耗。

材料在拉伸过程中滞弹性的典型表现如图2。具有滞弹性的材料,应力瞬间加载时,应变落后于应力,最后在t1 时刻达到一恒定值保持恒定,卸载时,先恢复一部分变形,然后经过足够长的时间,应变缓慢恢复到未加载前的初始状态。

图2 典型滞弹性应变-时间曲线

(1)弹性后效指的是在施加的应力保持恒定不变的情况下,材料的弹性变形量随着时间的延长而增加的现象。这属于一种加载(或卸载)后经过一段时间应变才随之增加(或减小)到的现象。在去除载荷后,变形不能够立即恢复而需要经过一段足够时间之后,才能逐渐恢复原状。钛合金材料材料越均匀,其弹性后效越小。对于高熔点的材料,弹性后效效应不太明显。一般来说,将加载时应变落后于应力的现象称为正弹性后效,也称为弹性蠕变或冷蠕变;将卸载后应变落后于应力的现象称为反弹性后效。

弹性后效发生在弹性蠕变之后,无论是正弹性后效或是反弹性后效,都是在弹性范围内表现出应变的弛豫现象,统称为滞弹性。

弹性后效是弹性材料的非弹性性能之一,对仪表的精度有着直接的影响。

(2)应力松弛一般指弹性变形量恒定的情况下,材料构件内部承受的应力随着时间延长逐渐降低的现象;在维持恒定变形的材料中,应力会随时间的增长而减小,这种现象为应力松弛,它可理解为一种广义的蠕变。

测定应力松弛曲线是测定松弛模量的实验基础。高温下的紧固零件,其内部的弹性预紧应力随时间衰减,会造成密封泄漏或松脱事故。松弛过程也会导致超静定结构中内力随时间进行重新分布。设法加速松弛过程可以通过采用振动法消除残余应力而实现,以便消除材料微结构变形不协调引起的内应力。使流动的粘弹性流体速度梯度减小或突然降为零,流体中的应力逐渐降低或消失的过程也称为应力松弛。

(3)内耗:由于应力-应变关系的不可逆性导致损耗。在材料发生循环应力—弹性变形过程中,由于其内部各种微观因素的原因要消耗能量的现象,能量主要转换成热能而失散。从宏观上看,金属的滞弹性行为是引起内耗的主要因素,因此也可以称为滞弹性内耗。

2 经典蠕变理论:塑性滞后理论

2.1 理论的提出

经过一段拉伸蠕变期再进行卸载,试件除弹性变形完全恢复外,蠕变变形部分缓慢缩小的现象称为蠕变恢复(回复)[2]。对大部分材料而言,蠕变回复的变形量随时间延长而增加,但是仅仅只能回复第一阶段所积聚蠕变量的一部分,并且这种蠕变恢复现象必须在保持高温的条件下才会发生,如果温度随卸载降至室温,上述蠕变恢复现象就不会出现。经典蠕变理论中的塑性滞后理论可以描述此蠕变恢复现象。塑性滞后理论是在沃尔泰拉提出的弹性后效理论基础上发展起来的。所谓弹性后效理论是有后效效应的弹性体,在卸载后变形不能够立即恢复,而需要经过相当长时间才逐渐达到完全恢复,这种现象称为弹性后效。由于考虑到蠕变试验中的有后效现象,但变形是属于塑性的,卸载后变形不可能全部恢复,因此称为塑性后效现象,并认为这种有后效的弹塑性体不论在加载过程还是卸载过程,应变是时间的函数且由两部分组成,一是与应力呈非线性关系的瞬时变形部分,另一是由过去加载所产生的后效部分,即曾经在瞬时t。所加载荷对瞬时t 变形的影响。

2.2 塑性滞后理论的验证

柯受全[3]等人采用合适的G(t)函数,将实验数据代入塑性滞后理论公式中计算的得出的曲线近似与实验曲线符合,验证了塑性滞后理论的真实性。塑性滞后理论虽然计算比较复杂,但是如果取得G(t)函数比较合适,得到的结果则会越接近真实的蠕变试验曲线。

3 常用蠕变标准中的规定

(1)HB 5151-1996[4]中提到,蠕变试样经拉伸一段时间后卸载,弹性变形立即恢复,之后每15min 测量一次变形,直至变形基本无变化为止。最终测得的变形即为塑性变形,对弹性变形的定义包含了卸载后回复的应变,即滞弹性应变,总塑性伸长率等同于残余伸长率。

(2)GB/T 2039-2012[5]中弹性变形通过应力-应变曲线获得,总塑性伸长率包括滞弹性变形与残余伸长率,相当于将滞弹性定义为蠕变试验过程中材料产生的塑性变形。标准中将卸除主试验力后的一段时间,应变随着时间的推移而降低的现象定义为滞弹性,但其中提到,在大多数情况下,滞弹性应变是可以忽略不计的,塑性应变与残余应变之间没有差异。

然而实际对钛合金进行拉伸蠕变试验时,得到的蠕变应变-时间曲线如图1 所示,出现了明显的蠕变恢复现象。卸载后根据试验条件的不同,蠕变恢复的程度不同,试验温度或应力越低,蠕变回复现象越明显,往往卸载后几十小时后,蠕变回复现象仍然不会停止,显然滞弹性变形不能被直接忽略,导致总塑性伸长率明显大于残余伸长率。针对塑性伸长率结果的报出,残余塑性与总塑性伸长率显然不能混为一谈。

(3)ASTM E139-11(R2018)[6]中未提到蠕变恢复现象,在弹性变形与塑性变形在同一数量级时,即材料产生的弹性变形与总变形相差不大时,弹性变形可通过卸载产生的瞬时收缩获得。一般蠕变试验时,选用的试验应力远低于材料的屈服强度,故一般情况下蠕变试验产生的总塑性变形量都比较小,弹性变形量可直接通过在规定的蠕变试验时间后立即卸载,测量卸载瞬间恢复的变形量得到。弹性变形也可在加载过程中测得,但是加载过程中往往出发生起始塑性变形,与卸载法相比较,通过卸载的方式测量弹性变形更为方便且准确。

ASTM E139-11(R2018)中总塑性伸长率的定义与GB/T 2039-2012 一致,都是起始塑性变形量加上加载完成后测得的蠕变伸长量,但卸载后不考虑蠕变恢复现象,即卸载瞬间恢复的变形量为弹性变形量,未恢复的部分为总塑性伸长。

4 结论

(1)滞弹性的应变在应力卸除后可完全恢复,而蠕变试验卸载后的变形不可能全部恢复,因此这种蠕变恢复现象用塑性滞后理论来解释更为合适。

(2)根据ASTM E139 测量材料的的总塑性应变时,直接可以采用试验过程中的材料产生的总应变减去卸载瞬间恢复的应变得到。由于卸载后不用考虑蠕变恢复现象,忽略了漫长的蠕变回复过程,试验效率会得到有效提高。

(3)GB/T 2039-2012 及HB5151-1996 中定义的滞弹性应为塑性滞后现象,应将这部分应变作为总塑性应变的一部分,且不可忽略不计。针对塑性变形结果的报出,应根据客户需求将总塑性变形及残余塑性变形严格区分开来。