多层磁障转子同步磁阻电机设计研究

2021-07-20夏晨曦冯垚径顾卫东

夏晨曦, 冯垚径, 顾卫东

(1.湖南大学 电气与信息工程学院,湖南 长沙 410082;2.上海电机系统节能工程技术研究中心有限公司,上海 200063)

0 引 言

同步磁阻电机(SynRM)利用磁路磁阻差产生电磁转矩,转子上没有永磁体和鼠笼。SynRM具有低成本、高可靠性和无转子铜耗等优势,成为异步电机的最佳替代品,拥有广阔的市场前景,引起了诸多学者关注。

SynRM定子多采用分布式交流绕组[1]。为了追求高功率密度,近年来集中绕组也开始应用到SynRM中。由于转子结构非常复杂,国内外文献大多基于U型[2]和C型[3]磁障进行SynRM设计,借助多目标优化算法[4],寻求兼顾高输出转矩和低转矩脉动的转子结构。但多层磁障结构导致待优化变量多、代理模型复杂,给电机优化带来了很大的困难。

本文以快速设计高性能SynRM为目的,以1台3 kW电机为例,针对典型的C型磁障结构,对比不同绕组形式下的SynRM性能。通过约束电机结构参数削弱齿槽效应,从而降低转矩脉动,简化转子模型。不仅为电机设计提供了便利,也减少了待优化的参数数量,提高了优化效率。研究了定子槽开口及转子参数对电机性能的影响,并借助遗传算法对电磁转矩和转矩脉动进行优化,对SynRM设计具有积极意义。

1 定子设计研究

SynRM定子结构通常与异步电机类似,其铁心结构参数可根据已有的研究[5]或经验公式[6]计算选取。本文借助有限元仿真,分析了几种常见绕组形式下电机的性能,研究了定子槽口宽度对开槽效应的影响。SynRM基本参数如表1所示。

表1 SynRM基本参数

1.1 分数槽集中绕组形式

集中绕组线圈跨距为1,绕组端部短,采用集中绕组的电机体积较小、铜耗低、效率高,因此集中绕组尤其适用于多极电机。借助有限元仿真,假设转子为如图1所示的无磁障实心结构,避免了转子磁障对定子磁场的影响。提取6槽4极结构SynRM的定子磁动势fs并进行傅里叶分解,得到如图2所示的主要谐波成分,其中低次谐波占比超过50%。

图1 转子无磁障集中绕组模型

图2 集中绕组定子磁动势谐波分析

额定运行时集中绕组形式SynRM的转矩波形如图3所示。低基波绕组系数(0.866)和谐波漏感使电机d轴电感偏小,电机出力和功率因数偏低,丰富的奇数次谐波还会导致较大的转矩脉动。一般情况下,集中绕组并不是SynRM的最佳选择。

图3 集中绕组方案下SynRM转矩波形

1.2 分布绕组形式

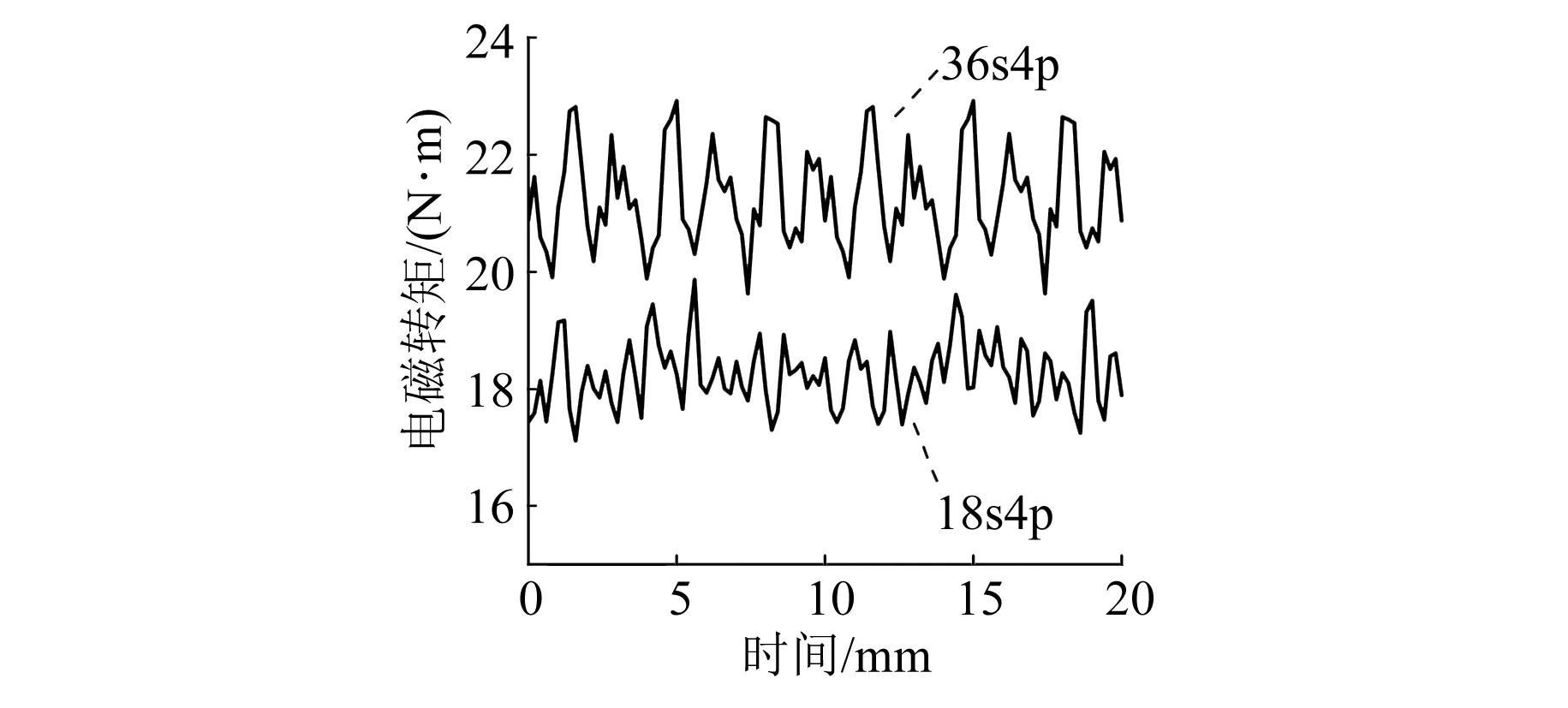

分布绕组可分为整数槽分布绕组和分数槽分布绕组,本文选用36槽4极和18槽4极(每极每相槽数分别为3和1.5)2种极槽配合进行对比,转子结构与上述集中绕组SynRM相同。2种极槽配合下的定子磁动势谐波分析如图4所示。相同激励下整数槽分布绕组基波幅值高于分数槽分布绕组,可产生更大的电磁转矩。

图4 2种分布绕组的定子磁动势谐波分析

分数槽分布绕组的三相合成磁动势中同时含有奇数和偶数次谐波,而整数槽分布绕组仅含有奇数次谐波,且两者主要谐波次数均为kns±1(k=1,2,3,…),ns为每对极定子槽数。由于分数槽分布绕组ns为奇数,对于常见的对称转子结构,仅偶数k值对应的谐波会导致转矩脉动,因此分数槽分布绕组转矩脉动占比更小。2种分布绕组SynRM的转矩波形如图5所示。

图5 2种分布绕组SynRM转矩波形

对比可知,整数槽分布绕组方案下的电机转矩脉动高于分数槽分布绕组方案,但转矩脉动可通过优化转子结构等方式进一步抑制。因此,本文以输出转矩最大为前提,选择36槽4极的极槽配合,采用单层交叉分布绕组。

1.3 定子槽口宽度

为方便定子绕线,定子槽往往需要开设一定宽度的槽口。槽口宽度为0(即定子不开槽)时对应的定子磁动势谐波分析如图6所示,与图4相比,仅存在少量的低次谐波,可见槽开口会增加kns±1(k=1,2,3,…)阶谐波,加剧电机的转矩脉动。

图6 槽开口为0时定子磁动势谐波分析

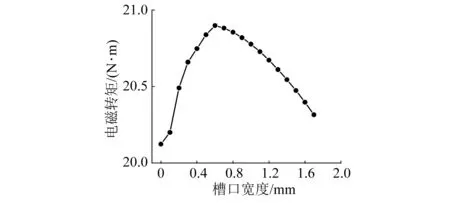

若槽开口过小,会为磁路闭合提供通道,导致定子磁场漏磁增加,输出转矩降低。不同槽口宽度对电磁转矩的影响如图7所示。随着槽口宽度的增加,电磁转矩呈现先增大后减小的趋势。本文根据绕组线径选择槽口宽度为1.2 mm。

图7 转矩与槽口宽度关系

2 转子结构设计研究

SynRM的多层磁障转子结构复杂、参数繁多,为电机设计带来困难,且SynRM在追求更大电磁转矩的同时还要权衡转矩脉动大小[7-8]。

2.1 磁障参数简化

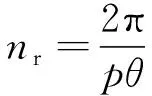

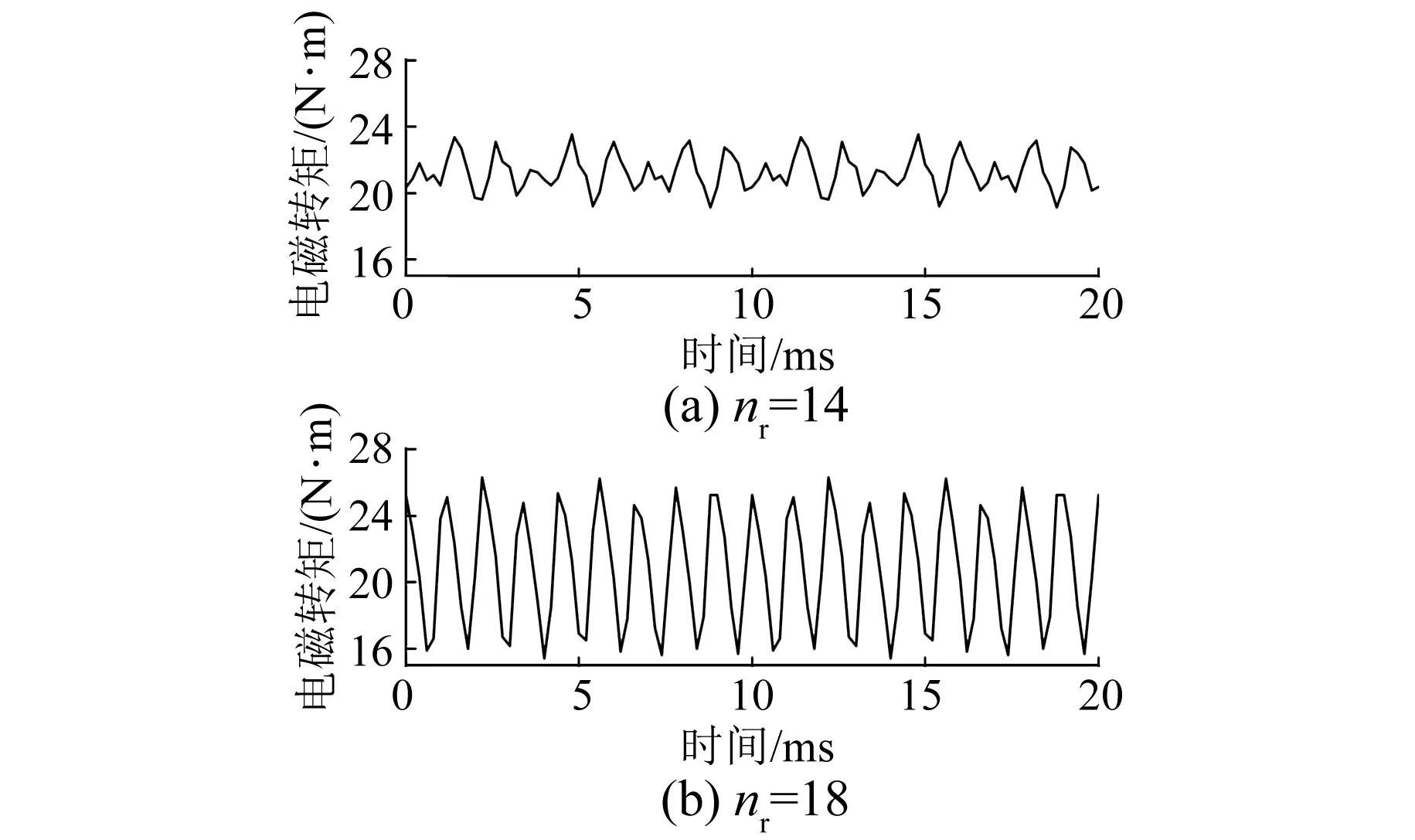

定子磁动势fs和转子磁动势fr基波相互作用产生电磁转矩,相同阶次的定、转子磁动势谐波相互作用导致转矩脉动。本文通过研究每对极定子槽数ns和转子虚拟磁障边端数nr关系对定转子谐波阶次的影响来约束磁障参数[9]。虚拟磁障边端数nr可表示为

(1)

式中:p为极对数;θ为相邻两层磁障边端弧度。

最外层磁障在q轴方向上也按角度划分为θ的整数倍,从内到外第i层磁障宽度为Wi,Si表示第i层导磁层厚度,如图8所示。

图8 C型SynRM转子结构

上文已验证在三相正弦激励下,定子开槽会导致kns±1(k=1,2,3,…)阶次定子磁动势谐波。假设定子磁动势呈正弦,在转子磁障影响下也会呈现阶梯不连续性,产生knr±1(k=1,2,3,…)阶转子磁动势谐波。定子磁动势中不存在3次谐波,由于转子的对称性转子磁动势不存在偶次谐波,以上谐波中相互作用的仅为6m±1(m=1,2,3,…)次谐波,产生6m(m=1,2,3,…)阶脉动转矩,当ns=nr时产生最大转矩脉动如图9所示。可见避免相同阶的低次定、转子磁动势谐波可以有效抑制转矩脉动。

图9 不同虚拟磁障边端数下的转矩波形

据此,可提出约束ns和nr的设计准则[10]:对于每对极偶数槽的分布绕组,ns=nr±4为最佳组合;对于每对极槽数为奇数的分布绕组,ns=nr±5为最佳组合。nr的确定不仅仅是对磁障端部位置的固定,也为磁障层数选择提供依据。本文的ns=18,为在保证输出转矩的同时减少设计参数,nr取14,则磁障层数n取3。基于以上对磁障的约束,可减少SynRM的设计参数,为电机优化设计提供便利,提高设计效率。

2.2 磁障占比及磁障分布

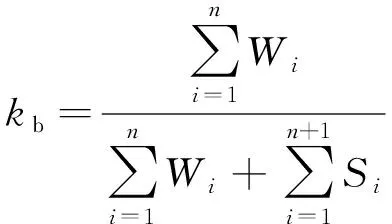

磁障占比是影响电机性能的重要参数。对于常见的各层平行对称的多层磁障转子结构,结合图8,磁障占比kb、第i层磁障占总空气层比例kbi可分别表示为

(2)

(3)

对此许多学者已展开过研究[11-14],kb过小时,q轴磁阻小而Lq较大,凸极比和d、q轴电感差均较小;kb过大时,不仅q轴磁路饱和,d轴磁路饱和程度也大大增加,同样导致较低的输出转矩和功率因数。图10为不同磁障占比下输出转矩的曲线。

图10 电磁转矩与kb关系曲线

从图10可以看出,kb取值在0.2~0.6之间时,SynRM可以获得较好的输出性能。

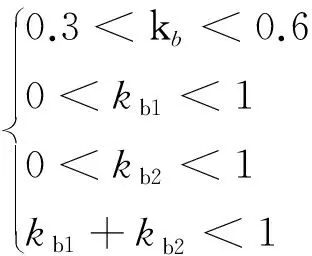

此外,各层磁障宽度占总空气层比例也需要考虑。该电机模型选择3层磁障结构,最内层磁障占比为kb1,第2层占比为kb2,转子外半径为Ro,内半径Ri,可得到各层空气磁障宽度表达式:

(4)

式中:kb1、kb2均为0~1之间的实数,且kb1+kb2<1。

图11为磁障占比kb=0.55时,不同kbi组合对电磁转矩的影响。通过离散的有限元参数化结果可以大致确定合适的各层磁障占比范围,但无法选取最优的kbi组合。kb值的变化也会对kbi的选择产生影响,同时还要考虑电机转矩脉动。下文将通过优化算法解决此问题。

图11 电磁转矩与kbi关系

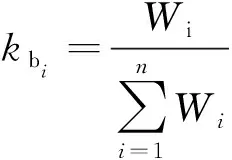

2.3 磁肋宽度

磁肋为q轴电流分量提供磁路[15]。为保证各导磁层磁动势分布规律,不设置q轴径向磁肋,仅存在周向磁肋。周向磁肋宽度Wrib的增加会导致q轴电感增大,使电机凸极比减小,功率因数降低。而磁肋太窄会影响转子机械强度,降低运行可靠性。同时,研究发现磁肋宽度为0或者接近0时,Ld反而会降低。电磁转矩与Wrib取值大小的关系曲线如图12所示,可以看出,电磁转矩随Wrib的增加先增大后减小,但变化范围不大。因此,均衡电机转矩、功率因数和机械强度等因素,不一定要追求最小的Wrib值,在本文选取Wrib=0.8 mm。

图12 转矩与磁肋宽度关系

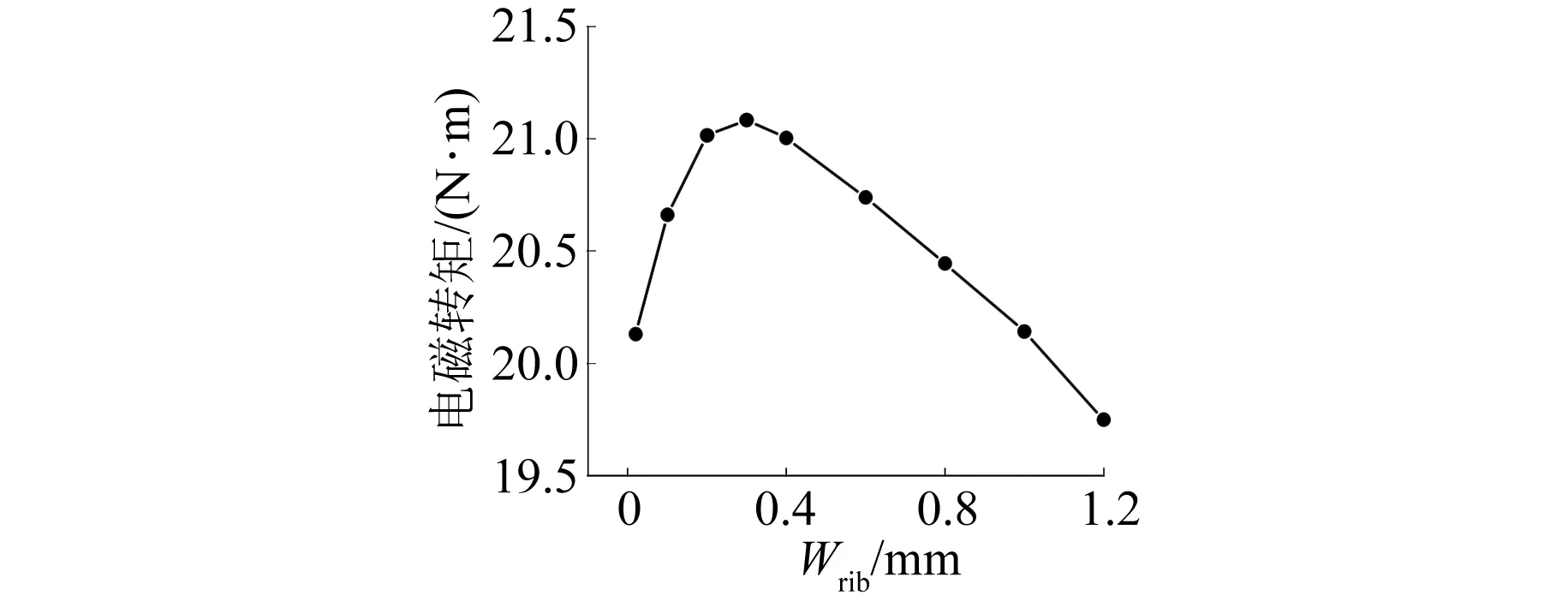

3 多目标优化

针对存在多个优化目标且目标之间没有确切函数关系,可能存在冲突或者制约的工程问题,多目标优化是一类常见的优化方法。多目标优化结果是非劣解组成的解集,即Pareto前沿。由于优化目标和待优化变量之间没有已知的明确联系,通过建立回归模型,并评估模型的准确性,从而建立目标和变量的函数关系。本文以输出电磁转矩Te和转矩脉动占比Tripple/Te为2个优化目标,对转子磁障占比进行优化。优化函数的公式可表示为

minF=(-Te,Tripple/Te)

(5)

转子模型简化后的约束条件为

(6)

采用遗传算法得到的Pareto前沿曲线如图13所示。

图13 多目标优化Pareto前沿

根据Pareto前沿,以转矩最大为前提选取一组非劣解如表2所示。

表2 参数优化结果

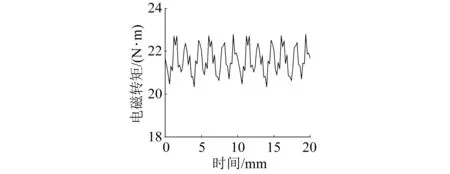

由以上参数集合确定优化后的SynRM模型及额定电流激励下转矩波形分别如图14和图15所示。

图14 优化后SynRM模型

图15 优化后SynRM转矩波形

经分析计算,所设计电机转矩脉动为10%左右,额定运行效率90.8%,远高于同规格异步电机,达到IE4国际电机能效标准。SynRM功率因数较异步电机偏低,该电机凸极比达6,功率因数为0.78左右。

由表3可以看出,算法优化后的结果与有限元仿真结果基本吻合,且优化方案比初始方案的电磁转矩和转矩脉动均有较大改善,验证了多目标算法在电机优化设计中的可行性。

表3 SynRM转子结构优化结果

综合以上数据,尽管SynRM存在功率因数偏低的固有缺陷,但效率高于异步电机,仍能在相同激励下产生更大的输出转矩。SynRM转子不存在损耗,电机温升低,允许适当增大定子电流输出更高功率。可见高效低成本SynRM足以替代异步电机应用于工业生产。

4 结 语

本文开展了多层磁障转子SynRM的研究,对此类电机的设计方法进行了分析和总结,具体如下:

(1) 对比了不同绕组形式对电机性能的影响。集中绕组会产生大量谐波,一般不适用于SynRM;整数槽分布绕组能提供较大的输出转矩。

(2) 以降低转矩脉动为前提,根据极槽配合对磁障层数和磁障端部进行约束,将多结构参数的复杂转子简化,为电机方案设计提供了便利。

(3) 探究了定子槽开口宽度以及磁障参数简化后各转子结构参数对电机性能的影响,对SynRM设计规律进行补充。

(4) 借助遗传算法进行多目标优化,与有限元仿真对比,验证了在此类电机设计中算法优化的可行性,完成了电机的高效设计。