螺旋桨关键工序数控加工

2021-07-20杨兴隆吴永钢付海刘锐

杨兴隆,吴永钢,付海,刘锐

淮海工业集团有限公司 山西长治 046012

1 序言

对螺旋桨进行简单的流体动力学分析可知,从桨叶表面流过的水流方向非常重要。如果水流方向能够平行于桨叶剖面,则设计者就可以按照理想的算法计算流体动力,否则就会产生回流,或者因为一些不知情的原因影响螺旋桨的推进性和空泡性能。而桨叶表面的表面粗糙度和刀具纹路对水的流动起着非常重要的作用,因此螺旋桨的桨叶对表面性能要求很高,对机械加工提出了严格的要求,需要加工制造人员具备充足的理论功底和编程技巧。

2 加工方式的选择

桨叶的加工必须在五轴数控铣床或者五轴加工中心上完成,但一般采用4.5轴加工而不用五轴联动,原因如下。

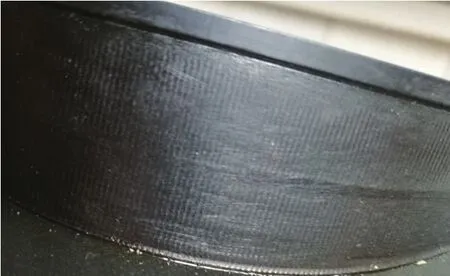

1)表面容易产生波纹。五轴联动加重了插补运算的负担,要求控制器有更高的运算精度,而且旋转坐标的微小误差就会大幅降低加工质量。而定向加工可以先将旋转轴的坐标固定,再用线性轴加工,其表面质量要高于五轴联动加工。实际加工中产生的波纹如图1所示。

图1 波纹

2)刀具受力不均匀。在五轴联动加工时,旋转轴不断变化,随着球头铣刀加工曲面的切削点不停变换,刀具的受力点和受力方向也在不停地变化,造成许多非线性误差,切削精度亦随之下降。

3)奇异性问题。所谓的奇异性是指曲面在造型过程中若存在不易觉察的小坑小洼,且奇异点正好处于旋转轴极限位置,则在奇异点附近产生的微小振荡会导致旋转轴180°翻转,这种情况相当危险。

考虑到种种不利因素,再结合桨叶的几何特征,采用4.5轴加工,其刀具路径可以全范围覆盖桨叶的叶面。需要说明的是,在4.5轴加工不能满足叶片加工需求的时候,必须采用五轴联动方式,只是联动加工对机床、控制器及编程员的要求更高而已。

3 刀具轨迹的生成

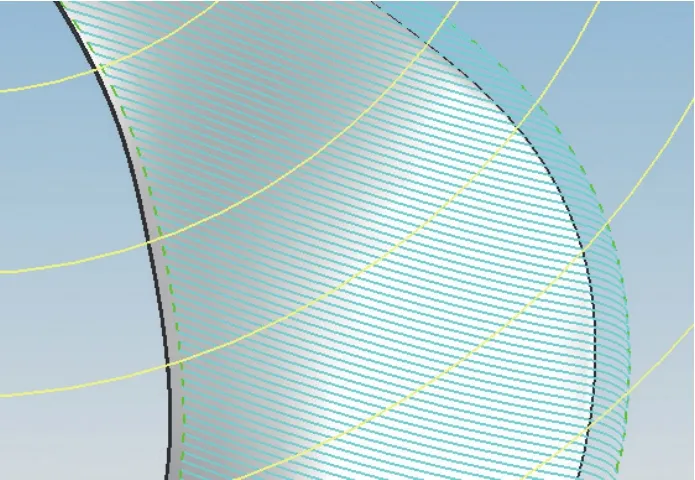

考虑到水流方向,刀具轨迹方向需要与桨叶剖面平行,也就是说螺旋桨旋转时,桨叶的加工轨迹在正俯视的状态下应该是由一系列同心圆构成,且应与理想桨叶刀具轨迹模型(见图2)中的曲线方向一致,而没有产品理念的加工者有可能会做出图3所示的不合理刀具路径。

图2 理想桨叶刀具轨迹模型

图3 不合理刀具路径

在UG软件的固定轴加工选项中,已经有一种同心圆刀具路径的加工方式(见图4)。为方便起见,直接应用其制作刀具轨迹,确认能否达到预期的效果。将刀具路径图样中心定义为桨叶的轮毂中心,采用φ4mm球头刀精加工,得到图5所示的正俯视图下的同心圆加工方式刀具轨迹。

图4 同心圆加工方式

图5 同心圆加工方式刀具轨迹

由图5可知,虽然采用了同心圆加工方式,但是软件给出的刀具轨迹仍与理想的同心圆存在一定程度的差别,需要采取更为有效的办法。

要想精确控制螺旋桨叶上的进给方向,必须采用流线驱动的办法。所谓流线驱动,就是用软件默认的曲面流线或者人为绘制的曲线来控制进给方向。如果软件默认的进给路径满足设计要求,编程员就没必要绘制曲线。

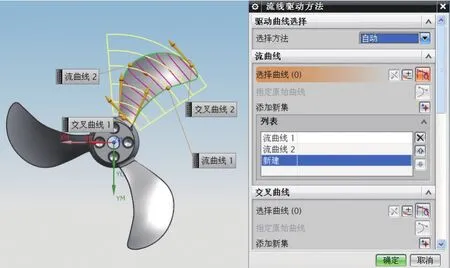

选取正确的切削区域后,驱动曲线选择方法采用“自动”生成,如图6所示,正俯视图下的软件默认流线仍然和理想状态相差甚远。

图6 软件默认流线

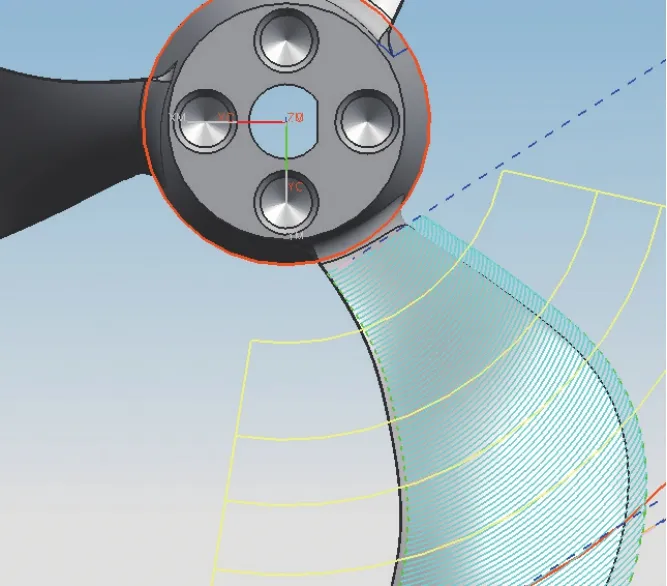

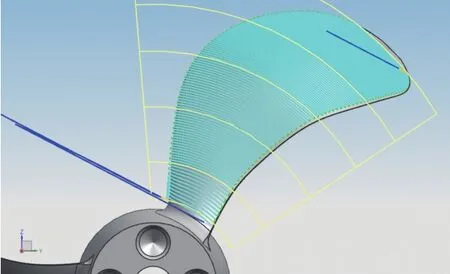

将手工绘制的同心圆沿正俯视方向投影到桨叶表面,将投影的曲线作为“流曲线”、桨叶边缘的两条曲线作为“交叉曲线”,流线选区如图7所示。指定切削方向、生成刀具轨迹即可完成流线加工编程,精确控制的刀具轨迹如图8所示。

图7 流线选区

图8 精确控制的刀具轨迹

由图8可看出,经过精密控制的刀具轨迹和理想刀具轨迹吻合。在正俯视图中观察,刀具轨迹的走动方向与桨叶剖面平行,与水流方向一致,与轮毂同心,符合设计要求。而且刀具运动方向的精度完全由操作者控制,绘制的流曲线越密、精度越高,刀具轨迹的可控程度就越高,越符合设计理念。

4 结束语

刀具轨迹得到精确控制后,在实际加工中经试切验证,满足零件各项技术要求,证明该方法正确可行。文中所述质量理念、数学计算、产品性能分析以及工艺分析方法,在解决同类零件的加工难题时也可推广应用。