铝合金弹底产生缺陷原因分析

2021-07-20褚小菲杨有才石燕柯美武冯军海毛永张然

褚小菲,杨有才,石燕,柯美武,冯军海,毛永,张然

豫西工业集团河南北方红阳机电有限公司 河南南阳 474678

1 序言

铝合金比强度高,具有较好的耐腐蚀性能和较高的韧性且易于加工,广泛应用于各种飞机、导弹和火箭的高强度结构零件,是航空航天领域的重要材料。豫西工业集团河南北方红阳机电有限公司某型号产品弹底采用7A04铝合金挤压而成,其中一炉产品在热处理后发现弹底存在缺陷,弹底口部有起层、掉渣现象,外表面锥体部分可见沿圆周形成环状裂纹,内孔圆弧过渡处也发现有沿圆周形成的环状裂纹,为了找出引起弹底缺陷的原因,对铝合金弹底产生缺陷原因进行了分析。

2 故障分析及定位

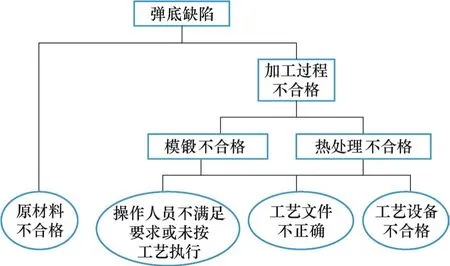

结合弹底加工过程,按故障树分析法,对弹底缺陷进行分析,列出故障树如图1所示,并对故障树上影响弹底质量的因素进行逐一排查。

图1 弹底缺陷故障树

(1)人员 操作人员经培训考核,做到了持证上岗,均是有经验的操作工。

(2)原材料 原材料为7A04棒料,进厂验收化学成分、力学性能、金相组织、低倍组织均合格。

(3)工艺 弹底加工工艺使用多年,沿用至今,工艺参数合理、有效。工艺流程:生产前准备→上料→模锻→粗加工→热处理→精加工;铝合金热处理方式为T6处理,其中固溶处理的淬火温度为470℃。

(4)设备 对热处理设备进行排查,经询问操作工得知本炉弹底出炉时工件颜色通红,而以前未出现此现象。

(5)故障定位 结合故障树进行排查分析,排除了人员、材料、工艺方面可能存在的问题,基本确定弹底缺陷是由于热处理设备存在问题引起的。

3 理化检验

为了查找缺陷原因,挑选缺陷明显的弹底解剖进行理化检验。

(1)宏观观察 沿弹底轴线剖开,根据 GB/T 3246.2—2012 《变形铝及铝合金制品组织检验方法第2部分:低倍组织检验方法》规定要求,对失效铝合金弹底进行低倍组织分析,浸蚀后发现试面上存在大量裂纹,在内壁圆弧过渡处分别有向内延伸的裂纹。同时,外圆锥表面发现有2.5mm深的粗晶环,粗晶环与基体交界处存在裂纹,底面心部有纵向裂纹。

(2)显微组织分析 在弹底圆弧过渡处取金相试样,根据 GB/T 3246.1—2012《变形铝及铝合金制品组织检验方法 第 1 部分:显微组织检验方法》规定要求,对试样磨制后,用混合酸水溶液进行腐蚀,显微组织如图2所示,经观察试样显微组织中出现复熔共晶相,并存在大量的与复熔三角形相近的组织特征,且富集在晶界上,具有晶界加宽的特征,是典型的过烧组织[1]。

图2 弹底显微组织

4 炉温检测

为了查找过烧原因,依据GB/T 9452—2012《热处理炉有效加热区测定方法》对热处理炉装料时炉内温场进行检测,测试设备的5号测点与热电偶连接,其余5个测点放置于工件处,测点位置如图3所示。

图3 炉温检测位置

按图3放置测点对热处理炉炉内温场进行检测,炉温设定为470℃,保温70min,记录各个测点温度变化情况,检测结果见表1。

表1 热处理炉炉温检测结果 (℃)

检测结果:炉内最高温度与最低温度相差超过50℃,且温度波动较大,炉内实测温度与设定温度不一致,炉内温度均高于设定温度。

随即对热处理炉进行检修,发现炉膛内壁右侧内衬板开裂,且缝隙较大,炉内风扇松动,转速过慢。

5 分析与讨论

热处理炉最高温度达525.04℃,超过了7A04铝合金低熔点共晶体Al+T(Al2Mg3Zn3)的熔点489℃,会使铝合金晶界和晶内Al6(MnFe)、AlMnFeSi等不溶相形成团聚状,并在局部晶界以团聚状不溶相为核心形成复熔球,产生过烧组织[2]。过烧组织使铝合金晶界脆化、强度降低,在后续的淬火冷却过程中受到高强度应力而产生裂纹,降低工件的疲劳性能和腐蚀性能。因此,热处理后的铝合金件不允许有过烧现象[3],粗大的枝晶偏析还可能在随后的加工过程中形成带状组织,造成工件在使用过程中失效。

由分析过程可以看出,弹底产生缺陷的原因为热处理炉温度异常致使淬火加热温度过高,造成材料过烧,晶内偏析和多余脆性相的存在使塑性明显降低,引起材料强度下降,水冷时在圆弧过渡、尖角及粗晶环等应力集中处形成裂纹,并在内应力作用下发生开裂。

6 结论及改善措施

1)弹底产生缺陷的原因为热处理炉炉内温度过高导致了材料的过烧,造成了产品的早期失效。

2)维修故障设备,对热处理炉内衬板进行焊接,并对炉内风扇进行更换,对密封部位进行补焊。

3)加强管理,定期对热处理炉进行校检,并在工件入炉前使用红外测温仪测试炉内实际温度。