GH4099高温合金固溶时效组织与性能研究

2021-07-20李荣之曹征宽余朝龙张全新

李荣之,曹征宽,余朝龙,凡 淳,张全新

(1.重庆钢铁研究所有限公司,重庆 400084;2.重庆理工大学,重庆 400054)

镍基高温合金具有良好的高温强度、组织稳定性和抗氧化耐腐蚀性能,已在航空航天领域中得到了重要应用,也广泛用于核工业和能源工业等领域[1]。其中GH4099是作为一种典型的镍基时效强化高温合金,具有优良的高温力学性能、抗蠕变性能和耐腐蚀性能,主要用于航空航天发动机。该合金通过固溶时效处理后具有良好的热强性,900 ℃以下可以长期使用,最高工作温度可达1000 ℃,成为航空航天应用领域中的重要金属材料[2]。GH4099合金以Ni、Cr元素为主,通过W、Mo、Co等元素进行固溶强化,以Al、Ti进行时效强化,以B进行晶界强化,通过固溶、时效处理后形成以γ相为基体并含有其他化合物相的复杂组织,能够满足航空发动机燃烧室的高温工作要求[3]。GH4099合金的成分优化和热处理工艺条件的改进,是不断提高合金使用性能的重要途径。夏长林等研究表明,GH4099合金提高W、Mo、Co合金含量,控制Mg元素范围,对提高合金强度有利[4];秦升学等通过提高时效温度和延长时效时间,改变了γ′相的形态和尺寸,750 ℃时效时合金获得的硬度最高[5]。

由于热处理对镍基合金的性能影响较大,所以选择合适的热处理工艺对优化GH4099镍基高温合金的性能具有重要的意义。本文通过不同温度下的固溶和时效处理工艺实验,研究固溶时效处理工艺对GH4099高温合金组织的影响。

1 实验材料及方法

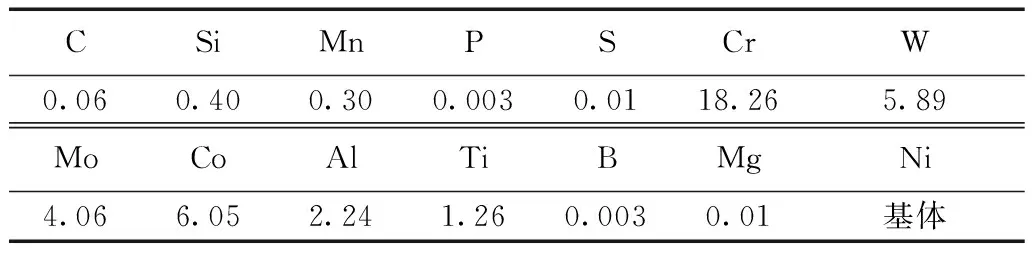

本文选用GH4099实验材料,其主要化学成分含量如表1所示。

表1 GH4099合金化学成分(质量分数,%)

实验材料在热处理前的状态为热锻态圆棒,将其制成10 mm×10 mm规格的多个试样,按照GH4099固溶处理和时效处理的热处理温度范围,采用SX2-4-13箱式电阻炉分别加热到1050 ℃、1100 ℃和1150 ℃进行固溶处理,保温1 h后空冷到室温。将固溶处理后的试样分别在750 ℃、850 ℃和950 ℃进行时效热处理,保温4 h后空冷到室温。

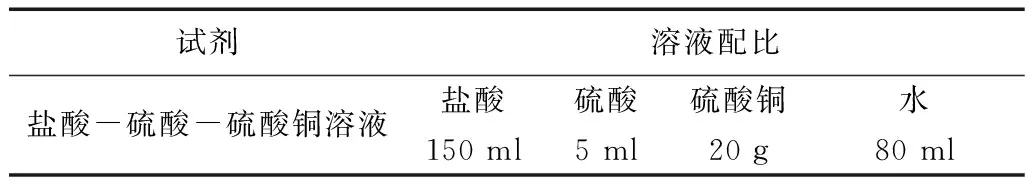

将固溶时效处理后的试样制备成金相试样,采用盐酸-硫酸-硫酸铜溶液进行腐蚀,腐蚀剂配比如表2所示。在室温下浸蚀30-60 s后立即用酒精清洗并吹干,采用DMI5000M型徕卡金相显微镜对处理后的试样进行金相组织观察,采用HVS-1000型自动转塔数显显微硬度计进行显微硬度检测。

表2 金相腐蚀试剂的配比

2 实验结果

2.1 热处理对组织的影响

GH4099合金固溶处理前为热锻状态,其显微组织结构如图1所示。从图中可以观察到,不规则块状白色组织即为合金的基体γ相即奥氏体,其晶粒尺寸较大,由于热加工使得部分晶粒呈一定比例的变形,未发生完全再结晶,晶粒内部存在较多大颗粒状析出相,这是该材料在锻后空冷而未固溶热处理前的组织特征。

图1 GH4099热处理前的组织Fig.1 The microstructure of GH4099 before heat treatment

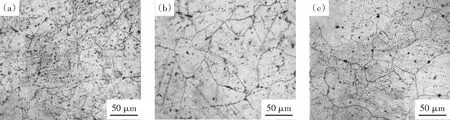

在不同温度下固溶1 h再进行750 ℃时效4 h后的金相组织如图2所示。图2(a)、图2(b)、图2(c)分别为1050 ℃、1100 ℃和1150 ℃三种固溶温度。固溶后基体γ相变为等轴晶,较大颗粒的析出相已基本溶解,晶粒内部重新析出弥散细小的第二相 即γ′相,它是合金的重要强化相。由图2(a)与图2(b)金相组织相差不大,晶粒未明显长大,图2(c)中基体γ相晶粒尺寸增加,细小颗粒状γ′析出相增加。GH4099合金中大颗粒状析出相在1050 ℃以上完全溶解在基体中,时效时γ′相重新析出,固溶温度超过1100 ℃时,由于γ′相溶解在基体中削弱了对晶粒长大的限制作用,基体相的晶粒会逐渐长大,温度上升到1150 ℃时,又由于温度较高会加快晶界的迁移速率,使得晶粒长大速度迅速加快。此外,固溶处理温度越高,合金元素的固溶效果越好,时效析出的效果越好。因此,在750 ℃下时效处理工艺相同时,随着固溶温度升高,合金晶粒尺寸长大,析出相数量增加。

图2 不同温度固溶后经750 ℃时效的组织Fig.2 Microstructure after solid solution at different temperatures and aging at 750 ℃(a)1050 ℃ (b)1100 ℃ (c)1150 ℃

850 ℃时效4 h的组织如图3所示。由图3中的组织可以看出,随着固溶温度的升高,GH4099合金的晶粒尺寸增加且在1150 ℃组织最为粗大;从图中也可以看出850 ℃时效处理时,1100 ℃固溶处理后的析出相数量最多。造成这一现象的原因在于,1150 ℃固溶温度较高,大量的合金元素溶入基体,降低了对晶粒长大中晶界迁移的阻碍,获得了粗大的组织,同时由于合金元素在较短的时效时间内来不及析出,因此组织粗大但析出相数量较低。

图3 不同温度固溶后经850 ℃时效的组织Fig.3 Microstructure after solid solution at different temperatures and aging at 850 ℃(a)1050 ℃ (b)1100 ℃ (c)1150 ℃

950 ℃时效4 h的组织如图4所示。随着固溶温度的升高,基体组织的特征规律与850 ℃时效处理的情况基本一致,即晶粒尺寸增加随固溶处理温度升高而长大,在1150 ℃组织最为粗大;从图中也可以看出950 ℃时效处理时,1100 ℃和1150 ℃固溶处理后的析出相数量均较多,950 ℃时效的析出相颗粒相对较低温度的时效析出相颗粒发生较明显粗化,这是由于较高温度时效处理时溶解于基体相的合金元素沉淀速度加快,析出相的含量和颗粒尺寸增加。

图4 不同温度固溶后经950 ℃时效的组织Fig.4 Microstructure after solid solution at different temperatures and aging at 950 ℃(a)1050 ℃ (b)1100 ℃ (c)1150 ℃

2.2 热处理对硬度的影响

采用显微维氏硬度计对不同热处理工艺的GH4099试样进行硬度检测,其结果如表3所示,硬度值与热处理工艺的关系如图5所示。

从表3、图5可以看出,在不同的热处理工艺条件下,合金的硬度呈现明显的规律性变化。在相同固溶温度下进行不同温度的时效处理,850 ℃时效处理后的硬度最高,950 ℃时效处理后的硬度最低。在相同的时效温度下,不同固溶处理得到的显微硬度相差不大,随着固溶温度的升高,析出细小碳化物的数量升高使硬度上升,但同时晶粒的尺寸的长大会使硬度下降,因此该合金的硬度随固溶温度的变化不大。

表3 GH4099热处理后的硬度

图5 热处理工艺对合金硬度的影响Fig.5 Effect of heat treatment process on hardness of alloy

3 实验结果分析

GH4099合金中的相组成主要有四种,即γ相、γ′相、碳化物和硼化物。γ相为基体奥氏体相,是由镍原子构成的面心立方结构。γ′相是具有面心立方有序结构的金属间化合物,合金中存在较多而弥散的共格相γ′,它是合金的主要强化相,γ′相的析出使合金获得很高的高温强度。GH4099合金进行固溶处理时,需加热至基体γ相的单相区,并保温一段时间使γ′相和碳化物溶于基体,得到过饱和固溶体,并形成孪晶,这是由于GH4099合金的层错能低,大角度晶界在迁移吸收位错后易出现堆垛层错现象,从而形成孪晶。当温度逐渐升高,孪晶尺寸随晶粒长大而增加,在晶粒长大的过程中,晶界的迁移也会促进退火孪晶的形成,退火孪晶因呈平行的条状也能从以上实验中清楚地观察到。固溶处理获得均匀组织,γ′相溶解于基体中,合金元素呈过饱和状态,为接下来时效处理时在合金的晶内、晶界、孪晶界以及相界析出强化相做准备,固溶温度越高,第二相在基体的溶解度越大,且分布更均匀。保温时间越长,一方面使第二相在基体的溶解度增大,但另一方面晶粒尺寸也会增大。不同的时效温度和保温时间对合金的时效效果产生较大影响,由于γ′相在时效过程中形核和长大,随着时效温度升高和时间延长,形核和长大过程加快,时效处理效果更为充分[6]。

杨枬森等指出GH4099强度的45%~64%来自γ′相沉淀强化,合金的性能直接受γ′相的数量和尺寸的影响,在GH4099合金中存在γ′相粒子尺寸临界值,此时γ′相的强化作用最强,反之则减弱[7]。姚志浩等研究表明,在相对较低的温度下时效时,随着时间的延长,强化相粒子长大到一定尺寸,最大程度阻碍位错运动,之后随着强化相粒子的进一步粗化,其阻碍位错运动的能力逐渐减弱[8]。时效初始阶段,形成大量细小γ′相粒子,导致系统拥有很高的界面能,此时合金硬度较高;随着时效温度的升高和时效时间延长,γ′相粒子聚集并粗化,使系统总界面降低,使得GH4099 合金硬度不断下降[9]。

因此根据以上组织和硬度的检测分析可知,随着固溶温度的升高,合金晶粒粗化的趋势增加;在相同的固溶温度下,随着时效温度的升高,合金晶粒尺寸无明显变化,这是由于时效温度低于该合金晶粒长大温度,而一次碳化物数量变化也不明显,这是因为一次碳化物的熔点高且稳定性很好,在850 ℃时效时,合金析出的弥散相数量最多,因此硬度最高,750 ℃时效时析出相数量相对较少,颗粒更为细小,因此其硬度相对较低,而950 ℃时效时由于析出加速和聚集,获得的析出相明显粗化,同时有部分碳化物和强化相被溶解,因此其硬度最低。

4 结论

(1)在相同时效温度下,固溶温度对基体的组织影响明显,呈现一定的规律性,随着固溶温度的升高,合金基体晶粒尺寸呈增加趋势,1150 ℃固溶时晶粒尺寸最大。

(2)在相同固溶温度下,随着时效温度的升高,析出相的含量增加,尺寸增大。经1150 ℃固溶1 h并在950 ℃时效4 h后的析出相数量最多,尺寸最大。

(3)合金硬度对固溶处理温度不敏感,但受时效温度影响较大,合金硬度随时效温度的升高呈现先升后降的趋势,合金固溶后经850 ℃时效处理的硬度最高,950 ℃时效处理后的硬度最低。