700 MPa级热轧高强大梁钢折弯开裂分析

2021-07-20周建川李红俊张继永

周建川,李红俊,张继永,孙 毅,李 静

(河钢邯钢技术中心,河北 邯郸 056003)

随着汽车轻量化发展,高强钢以其强度高、轻量化等优势极大地满足了市场需求。由于高强钢材料的强度较高,用户使用时加工工艺不当或材料自身存在问题就极易出现开裂情况,因此高强钢加工开裂问题是钢铁生产及终端制造企业研究的重点方向之一[1-4]。相关人员对此也进行了大量的研究,于洋等认为材料晶粒粗大、混晶使得加工过程中组织变形不均匀,以及碳化物粒子析出在变形过程中形成裂纹源,从而导致大梁钢的冲压开裂[5]。陈尹泽等认为钢种MnS夹杂及带状组织是导致折弯加工过程中钢板开裂的直接原因[6]。陆凤慧等发现卷板局部卷曲温度超标时,会使得材料低温冲击韧性恶化,是造成卷板头部剪切时出现横裂的根本原因[7]。张正群等通过折弯开裂位置与正常位置取样对比,发现开裂位置存在冲孔及孔内微裂纹是导致折弯开裂的主要原因[8]。李涛等利用单拉试样的膨胀试验,结果表明对边部开裂加工状态较为敏感钢种,冲裁加工产生的毛刺极易产生开裂,且不同强度的高强钢对应冲裁剪的合理间隙是不同的[9]。孟宪堂等认为钢板表面氧化铁皮的压入及碳化物在晶界上的析出会直接影响大梁钢成型性能,导致材料加工过程中开裂[10]。相关研究表明高强钢加工过程开裂原因具有复杂性和多样性,因此为分析开裂原因,需根据开裂试样的生产及加工过程进行全面分析。

本企业生产的700L钢在用户折弯加工过程出现开裂,本文通过对高强大梁钢生产及加工工艺分析,以期找出开裂原因,并结合实际工艺提出改进措施,避免高强大梁钢的折弯开裂,减少企业及用户损失。

1 试样折弯开裂情况

1.1 试样开裂形貌

本次折弯开裂700L规格为4 mm×1500 mm,用户加工工艺为:剪切下料、冲孔及折弯,试样在折弯加工时出现开裂现象。开裂宏观形貌如图1(a)所示,高强大梁钢在折弯90°位置出现开裂,裂纹呈撕裂状从边部向内延伸,长度约为2.5 cm。如图1(b)所示,取样样板为折弯开裂零件,取成分、金相、弯曲及拉伸试样,对其成分、组织及力学性能进行检验,分析其对高强大梁钢折弯开裂的影响。

(a)折弯开裂形貌

(b) 取样位置 图1 试样开裂形貌及取样位置

2 试样检测分析

2.1 化学成分检测

对开裂试样做光谱化学成分检测,结果符合企业标准(Q/HG 048-2018)要求,如表1所示。

表1 开裂样化学成分(wt%)

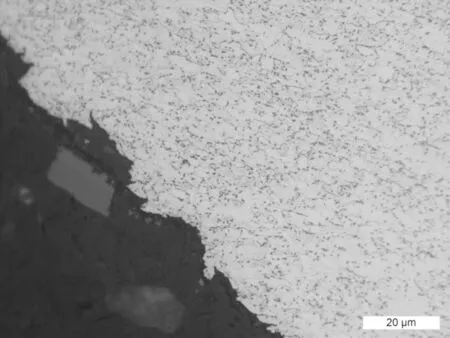

2.2 金相检验

相关的研究表明,如果材料内部存在较大的夹杂物,当进行折弯加工时夹杂物附近可能会出现应力集中,从而造成开裂[6]。而对开裂试样观察如图2所示,开裂及未开裂位置均未发现较大的夹杂物,因此排除夹杂物的存在而导致试样开裂。

(a)开裂处

(b)未开裂处

2.3 力学性能检测

对开裂试样进行拉伸和弯曲试验,结果表明屈服强度和抗拉强度富余量适中,180°弯曲后试样表面无裂纹,力学性能均符合企业标准(Q/HG 048-2018)要求,见表2。

表2 开裂试样力学性能检验

如图4为弯曲试样形貌,弯曲试样一侧边为用户剪切边,另一侧边为厂内锯床加工的锯断边,通过弯曲试验,当试样弯曲至120°时,对比两侧边发现,剪切侧边出现开裂,而锯断侧边未出现开裂现象,将试样继续弯曲至180°时,锯断侧仍未出现开裂现象。可见试样的开裂与侧边光洁度有较大关系,通过观察对比发现,剪切侧边存在毛刺,而锯断侧边则为光滑断面。由此可知,大梁钢的折弯开裂与用户剪切侧边存在毛刺有较大关系。

(a)开裂处

(b)未开裂处

(a)剪切侧边 (b) 锯断侧边 (c) 180°折弯

2.4 剪切边形貌分析

如图5所示,剪切边形貌自上而下可分为塌角、剪切带、断裂带以及毛刺四部分。研究表明,当圆盘剪轴向间隙过小时,会导致剪切带宽度增加、塌角变小,但断面处会被挤压出较大毛刺;当轴向间隙过大时,剪切带宽度减小,塌角增大,断面处会出现拉出毛刺,断面质量较差[11]。只有当轴向间隙合适时,上下刀口附近产生的裂纹在剪切过程中能合成一条线,断面比较光滑,毛刺较小,此时的断面质量较好。对剪切边形貌观察发现板材上边存在塌角约为板材厚度的5%,剪切带约为25%,断裂带为70%左右,相较于断裂带剪切带明显减小,下刀口边部存在明显的毛刺,与轴向间隙过大导致的断面特征比较吻合。

图5 剪切边形貌

3 开裂机理及改进措施

钢板的剪切可分为三个阶段:弹性变形阶段、塑性变形阶段以及断裂阶段。圆盘剪开始对钢板进行剪切时,钢板受到的剪力逐渐增大,并达到弹性极限。当达到钢板的屈服点时,钢板开始产生塑性变形,之后钢板开始产生微裂纹并随之断裂,此时也就是断裂面上的剪切带进入断裂带。在剪力的继续作用下,微裂纹逐渐增大并最终导致钢板彻底断裂,在钢板被剪断分离末端,由于拉应力的作用,使得部分材料拉伸后撕裂在边部产生了毛刺。

导致钢板发生折弯开裂的裂纹源主要受材料组织和力学因素两方面影响,经上文分析材料的组织无异常,因而主要考虑力学因素对折弯开裂的影响。在钢板受力折弯过程中,由于毛刺端有微裂纹存在,成为折弯开裂的裂纹源。钢板在折弯时,如果毛刺端在外侧,此时微裂纹在拉应力作用下开始增大,形成宏观裂纹并向钢板内部延伸,最终形成开裂,如图6(a)所示;如果毛刺端在内侧,此时微裂纹受到压应力作用,毛刺被挤压下去,此时不会出现裂纹,如图6(b)所示。这也再次印证了此次折弯开裂是由于毛刺存在所导致的。

(b)毛刺端在内侧未开裂

为解决折弯开裂这一问题,建议用户修磨边部毛刺以去除微裂纹,或者调整圆盘剪轴向间隙,改善剪切边形貌,减少微裂纹的存在。

(a)毛刺端在外侧开裂

4 结论

(1)钢中非金属夹杂物、金相组织及力学性能均符合标准要求,并非此次大梁钢折弯开裂的主要原因。

(2)通过对弯曲试验试样的剪切侧边与锯断侧边对比发现剪切侧边存在毛刺,毛刺端的微裂纹是大梁钢折弯开裂的裂纹源,是引起此次折弯开裂的主要原因。

(3)建议用户修磨或者调整圆盘剪轴向间隙以去除边部毛刺,减少裂纹源的存在,从而减少折弯加工过程中开裂问题的出现。