航空子午线轮胎成型工艺技术研究

2021-07-20王超群李德功齐立平吴洪全常爱修

王超群,李德功,齐立平,吴洪全,常爱修

(青岛双星轮胎工业有限公司,山东 青岛 266400)

航空轮胎产业是国防建设和国民经济发展的基础产业。航空轮胎通常具有负荷大、速度高、下沉量大、变形大、充气压力高等使用特点。目前,航空轮胎的设计、制造、试验/检测技术和标准主要掌握在国外轮胎巨头手里,尤其是制造高端轮胎的核心材料还依赖进口,关键装备及工艺技术长期被国外企业垄断。同时,航空轮胎制造进入门槛高、研发投入大,现有企业难有创新动力和资金投入。为解决航空轮胎“卡脖子”现状,开展航空轮胎高端产业建设,进行相关材料和技术联合攻关,填补我国高端轮胎生产所需核心材料和工艺空白,研发先进制造装备,提升轮胎制造技术水平,打破国外高端轮胎的技术封锁,实现高端航空轮胎国产化和轮胎产业优化升级具有重要意义。

航空子午线轮胎成型工艺技术和制造装备是制约航空子午线轮胎自动化、批量化、高品质生产的关键环节。我公司在航空子午线轮胎研制和生产过程中,逐步形成了一套较为成熟的装备和工艺技术方法,研制的某规格航空子午线轮胎已通过CTSO-C62e《中国民用航空技术标准规定》动态模拟试验[1],下面进行详细介绍和论述。

1 航空子午线轮胎成型工艺概述

航空子午线轮胎成型是在专用成型机上、利用特殊制造工艺将内衬层、帘布筒、钢丝圈、型胶、缠绕带束层、波纹保护层等半成品胶部件按航空轮胎施工标准依次上料、贴合、压实组成轮胎胎坯的工艺过程。航空子午线轮胎成型是其生产工艺过程中的关键工序,主要工艺特点为:胎体帘布的贴合层数较多,采用二次法一体化成型工艺技术;一段内衬层贴合采用薄片多层贴合技术;胎体筒组件成型过程中采用正、反包技术;耐磨胶采用胶囊反包贴合方式;带束层组件成型过程采用带束条复杂曲线S形缠绕成型技术以及波纹保护层等特殊成型工艺。

航空子午线轮胎的半成品胶部件种类繁多,多达20余种,较全钢工程机械子午线轮胎和载重子午线轮胎10种左右增加1倍。航空子午线轮胎成型过程特别要求胶部件贴合紧密,“上料正、接合牢、压合实”是成型工艺过程控制的“九字诀”,成型过程中不得出现任何压合不实、接头错位、对称度超标等质量问题,为实现成型过程精度高、规范化、自动化操作,成型机部件要求构造精良、功能完善,必须满足复杂结构航空子午线轮胎的成型工艺技术要求。在成型过程中会出现许多技术难点,如胎坯肩部压不实、钢丝圈部位出现褶子、圆周方向各胶部件接头分布不均、带束条缠绕断线、胎面接头开等都会影响胎坯的成型质量。

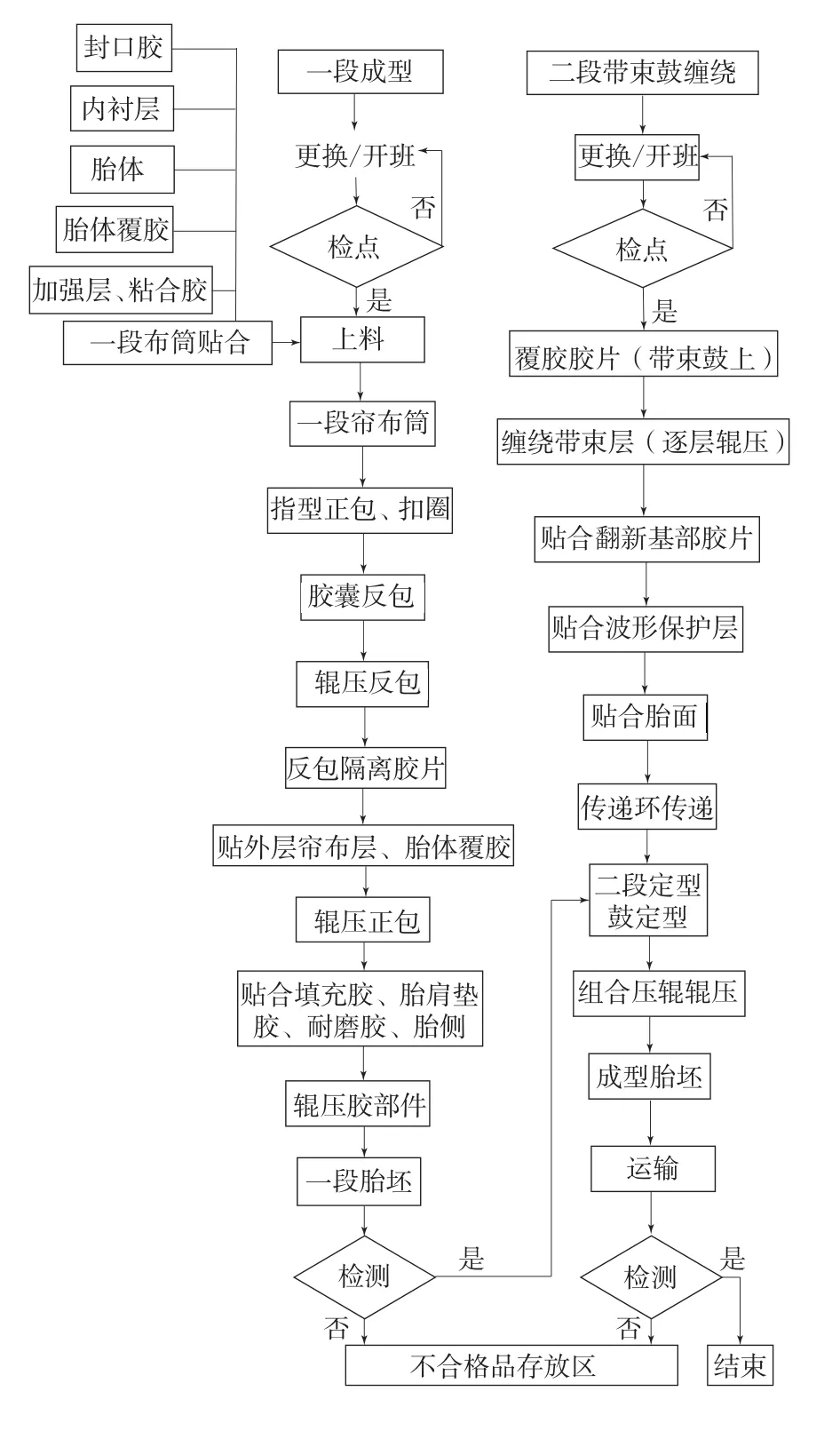

针对特殊工艺要求设计制造的四鼓二次法一体式航空子午线轮胎成型机,可以实现多种规格航空子午线轮胎半成品部件的定位、贴合、缠绕、定型,最终完成胎坯成型。其整体工艺布局采用T形排列,分成4个工作区域:一段布筒贴合区、一段成型区、二段带束鼓缠绕区和二段定型鼓定型区,称为T+2型成型机布局法(2指二段成型),工艺流程如图1所示。

图1 航空子午线轮胎成型工艺流程

T+2型航空子午线轮胎成型机是适应航空轮胎成型过程胶部件种类繁多、工艺复杂的特点而专门设计、制造的,整体布局结构合理、半成品物流顺畅、配套装备功能齐全,从各种半成品胶部件供料准备、一段成型、二段成型到最后完成整条胎坯成型过程一气呵成。此类型成型机代表了航空子午线轮胎成型装备的发展方向。

2 航空子午线轮胎成型工艺过程研究

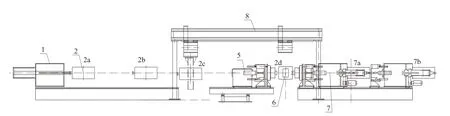

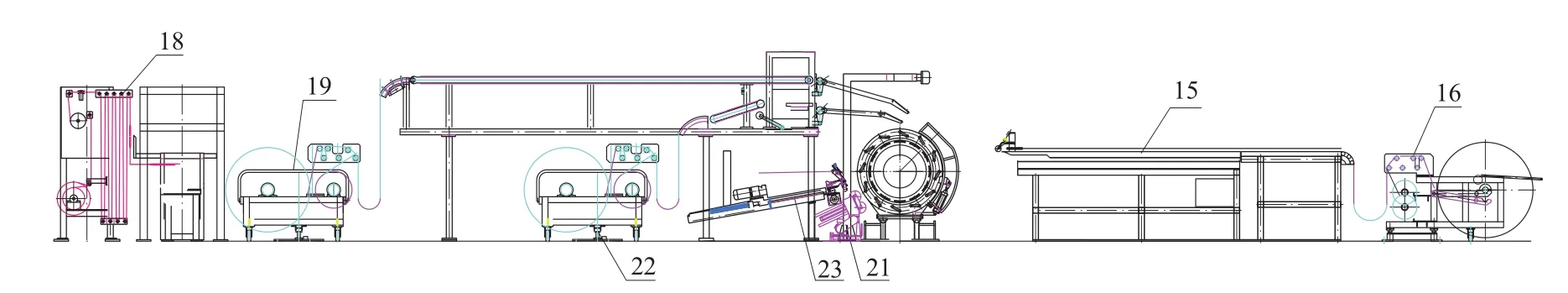

航空子午线轮胎T+2型成型工艺流程中胶部件种类繁多,保证胶部件密实性尤为重要,层层压合必须到位,这是区别于常规子午线轮胎二段成型方法的关键所在,其工艺过程如图2—6所示。

图2 航空子午线轮胎成型机工艺布局示意

图3 2#供料架侧视图

图4 3#供料架侧视图

图5 一段成型机主视图

图6 二段成型机侧视图

航空子午线轮胎成型工艺步骤为:一段以横向为轴线,工作区域同侧分布,1#—4#供料架与横向轴线垂直并列布局,分为一段布筒贴合区和一段成型区;二段以纵向为轴线两侧布局,分为二段带束鼓缠绕区和二段定型鼓定型区。带束层缠绕输送张紧调节装置、带束层缠绕储料装置、波纹保护层供料架、波纹保护层裁断装置、翻新基部胶片供料装置分布在纵向轴线同侧,胎面供料架、胎面供料小车分布于轴线异侧。一段、二段半成品传递采用空中龙门悬挂式自动传送装置完成,保证半成品传递高效、顺畅,且定位准确。航空子午线轮胎成型工艺过程如下。

(1)平鼓贴合机主机为平鼓提供支撑、涨缩、横向移动动力。

(2)平鼓贴合机主机、平鼓在2a位置,对应1#供料架,实现内衬层、过渡层胶片、1#胎体帘布贴合。

(3)平鼓贴合机主机、平鼓在平鼓贴合机主机横向驱动力作用下到达2b位置,对应2#供料架,定位后,上1层胎体覆胶,利用组合辊压装置完成第1次辊压;然后上2#胎体帘布、胎体覆胶,利用组合辊压装置完成第2次辊压;再上3#胎体帘布、胎体覆胶,利用组合辊压装置完成第3次辊压;利用前置供料架对称贴钢丝圈加强层、三角胶粘合胶片,利用组合辊压装置完成第4次辊压。

(4)在2b位置完成胎筒半成品复合件,平鼓贴合机主机、平鼓在横向驱动力作用下到达2c位置,自动传送装置取下胎筒,运行至2d位置。平鼓贴合机主机、平鼓复位至2a位置。

(5)尾座协助成型鼓主机、成型鼓完成一段胎筒的正包、扣圈、反包等成型过程。龙门悬挂式自动传送装置夹持胎筒运行至2d位置,此时,成型鼓在2d位置接取胎筒,尾座由5b位置在纵向驱动作用下到达5a位置。在此处,尾座、成型鼓、成型鼓主机对应3#供料架继续成型:指形片正包、扣圈装置扣圈、胶囊反包、利用组合压辊辊压反包层,完成第5次辊压;上反包隔离胶片;上4#胎体帘布、正包,上胎体覆胶,利用组合压辊完成第6次辊压,再上5#胎体帘布、正包、上胎体覆胶,利用组合压辊完成第7次辊压。

(6)在成型鼓主机横向驱动力作用下,由7a到达7b位置,对应4#供料架,在此处进行加强层、胎肩垫胶、填充胶贴合。再次在成型鼓主机横向驱动力作用下,由7b到达7a位置,利用组合压辊完成第8次辊压。在2d位置,继续采用胶囊反包法上耐磨层,再上胎侧,利用组合压辊完成最后一次一段辊压,一段胎坯成型完成。此后,尾座在纵向驱动力作用下由5a到达5b位置复位,成型鼓主机处于复位位置,准备下一条胎坯成型。

(7)龙门悬挂式自动传送装置在2d位置夹取一段成型完成的胎筒,纵向传送至二段成型机定型鼓并配合安装到位,下一步继续与二段成型区完成的带束层/波纹保护层/胎面组合件组合。

(8)定型鼓主机、定型鼓、传递环、带束鼓、带束鼓主机为二段主机。带束鼓主机为带束鼓提供支撑、涨缩、纵向平移动力。带束层缠绕工艺过程为:在带束鼓上先贴一层缓冲胶片,由带束层缠绕储料装置、带束层缠绕装置(包括张紧调节装置、缠绕头等)在带束鼓上完成多层S形带束层缠绕,缠绕头自带辊压机构,层层辊压,形成环形筒状带束层结构,利用翻新基部胶片供料装置再贴一层翻新基部胶片。

(9)带束鼓主机、带束鼓在纵向驱动力作用下,由13a到达13b位置,利用分合辊压装置(安装至波纹保护层供料架下方13b位置)完成带束鼓第1次辊压。利用波纹保护层供料架、波纹保护层裁断装置经过供料架传送带到达带束鼓上,完成波纹保护层贴合,再次利用分合辊压装置完成带束层/波纹保护层组合件第2次辊压。利用胎面供料小车、胎面供料架,完成胎面贴合,最后一次利用分合辊压装置完成带束层/波纹保护层/胎面组合件第3次辊压。

(10)传递环将带束鼓成型好的带束层/波纹保护层/胎面复合件由13b位置转递至二段定型鼓,退回复位。此时,带束鼓在带束鼓主机纵向驱动力作用下,由13b到13a位置,完成复位,进行下一条胎坯带束层缠绕。

(11)二段定型鼓位置带束层/波纹保护层/胎面复合件与一段自动传送过来的一段胎坯,在定型鼓主机的驱动下,经过预定型、定型、超定型,同时在组合压辊作用下完成整个胎坯成型过程。

(12)传递环由其原位置到达定型鼓位置,将定型好的完整胎坯从定型鼓上取下,纵向平移回位,由龙门悬挂式自动传送装置接取,卸下胎坯。

2.1 一段成型工艺技术

2.1.1 一段内衬层贴合

航空轮胎一段内衬层贴合包括1块封口胶横向贴合、3层气密层薄片贴合和1层过渡层胶片贴合。一段内衬层贴合利用独立平鼓贴合机进行,胶部件必须均匀分布贴合。与汽车子午线轮胎的1层内衬层相比,航空子午线轮胎内衬层对接接头重叠较大,易造成胶料质量分布不均。

气密层薄片贴合包括将一定宽度气密层挤出卷曲,连续在平鼓贴合机机头上缠绕数圈。首先采用与气密层等宽的薄胶片横向贴在平鼓贴合机机头上,再与气密层胶片搭接,3层气密层薄片逐层通过旋转成型鼓完成相应圈数贴合,保证气密层胶片首尾在机头某一固定位置处,如图7所示。

图7 平鼓贴合胶部件示意

内衬层贴合工艺控制要点如下。

(1)在保证轮胎气密性试验合格的前提下,尽量减小胶料厚度。

(2)保证内衬层接头过渡小,避免出现胎里露线等质量隐患。

2.1.2 一段布筒(反包层)贴合

不同于使用纤维帘布作为胎体材料的汽车轮胎,航空子午线轮胎在贴合每一层胎体帘布时都要进行胎体覆胶的贴合。胎体覆胶是现有压延设备所能生产的最薄胶片。此种工艺和结构设计有利于提高轮胎的抗冲击性能、部件之间的结合力和轮胎的整体性能。一段布筒(反包层)贴合包括:第1层纤维胎体帘布、第1层胎体覆胶贴合;第2层纤维胎体帘布、第2层胎体覆胶贴合;第3层纤维胎体帘布、第3层胎体覆胶贴合;1层对称两块钢丝圈加强层、三角胶粘合胶片贴合。

在常规二次法成型机上生产航空子午线轮胎时,一段成型鼓上贴合内衬层、胎体帘布的宽度都大于成型鼓的宽度,超出成型鼓的两侧部分没有支撑,形成悬垂,无法辊压,极易产生帘布褶子,形成气泡,贴合效果差,这也是此工艺过程控制的重要环节[2]。通常的解决方法是在胎体鼓两侧设计成型鼓假鼓作为辅助支撑,如图8所示;也可采用边压辊方式(如图9所示)或反包胶囊撑块的方式(如图10所示)。

图8 一段成型鼓假鼓示意

图9 一段成型鼓边压辊示意

图10 一段成型附带胶囊撑块示意

图8中辅助支撑假鼓每组6块瓦块,左右各1组,与成型鼓盖板固定,同时瓦块顺次安装,可互相支撑。假鼓可在贴合内衬层及胎体帘布时起到支撑作用,也可进行胶部件贴合后的机械辊压,但是安装间隙会造成辊压帘布筒不密实问题,且安装有配合间隙,长时间使用造成瓦块松动、甚至脱落。此组瓦块需要提前安装,正、反包前拆卸下来,增大了工人的劳动强度,影响成型效率。

图9中边压辊装置设置在成型鼓下方,左右可同步分合并由气缸驱动进行辊压。辊压时将边压辊伸入布筒,鼓旋转,从里向外辊压,由于没有实物支撑,辊压效果较差,同时对宽于成型鼓而窄于胎体帘布的内衬层,无法保证其与胎体的贴合密实性。

图10中将反包胶囊设计成内撑块的方式,内撑块涨起后可用于内衬层与胎体组合件的贴合,但胶囊撑块涨起后,左右两边总宽度无法达到胎体帘布的宽度,不能保证宽于反包胶囊撑块位置胎体帘布的辊压效果。同时,涨起的内撑块与成型鼓之间有一条截面呈倒三角的环形间隙,是胶部件压不实、产生气泡的死角。

为了解决一段内衬层贴合和一段布筒(反包层、胎体内层)的贴合密实性问题,设计制造独立的平鼓贴合机,而帘布筒(正包层、胎体外层)的贴合在一段成型鼓上进行,分布实施的一段成型方式提升了成型质量和效率。

2.1.3 一段布筒(正包层)贴合

一段布筒(正包层)贴合包括:自动传送装置将布筒贴合组合件安装在一段成型机的成型鼓上,经过对中、涨鼓,辊压胶部件,指形片正包、扣压圆形钢丝圈/三角胶芯组合件,胶囊反包,辊压、贴合反包层隔离胶片;1层纤维胎体帘布、正包,1层胎体覆胶,辊压;再1层纤维胎体帘布、正包,1层胎体覆胶,辊压。

此工艺过程控制要点如下。

(1)通过成品轮胎解剖及物理性能测试分析发现,缺少任何一层胎体覆胶,胶部件之间粘合强度都会明显下降,影响轮胎整体性能,因此,各层胎体覆胶必须按照工艺标准上正、贴实。

(2)自动传送装置从平鼓贴合机上取下的一段布筒贴合组合件与一段成型鼓中心对中误差应控制在标准范围内。

(3)为保证航空子午线轮胎高强度、抗冲击特性,进行结构设计时,胎体筒直径与胎圈直径的比值较大,因此,正、反包褶子控制至关重要。

正包过程中,调整好指形片到成型鼓之间的距离。距离过小,指形片端部将胎体帘布胶搓掉,影响正包质量,同时会造成指形片变形;距离过大,指形片正包过程中会造成扣圈不实,胎体帘布在钢丝圈部位容易生成褶皱。

反包过程中,调整好胶囊伸入到成型鼓鼓肩内的距离。伸入距离过小,反包胶囊无法将胎体帘布在钢丝圈部位完全贴实,甚至整个胶囊充气时完全脱出胎圈,易造成胎圈脱空;伸入距离过大,胶囊在充气且有扣盘助推的情况下也无法保证胎体帘布完全反包到位,形成反包“喇叭口”,只能通过后压辊辊压的方式将翘起的胎体帘布压下去,辊压效果与正常反包效果差距较大,也易造成胎圈脱空等质量问题。

(4)一段布筒贴合需要逐层辊压,下压采用整套海绵压辊排气辊压的方式执行效果不理想,采用气缸驱动单片压辊的方式,调整好气压,降低分合速度、从中间向两边辊压是工艺执行的关键。胎肩部位和胎圈部位采用后压碗辊压方式,进退、分合、旋转根据不同规格设置好辊压参数,自动执行动作,保证辊压质量。

2.1.4 型胶贴合

型胶贴合包括对称贴合胎肩垫胶、填充胶,使用胶囊反包法对称贴合耐磨胶,对称贴合胎侧胶,辊压,得到一段胎坯。

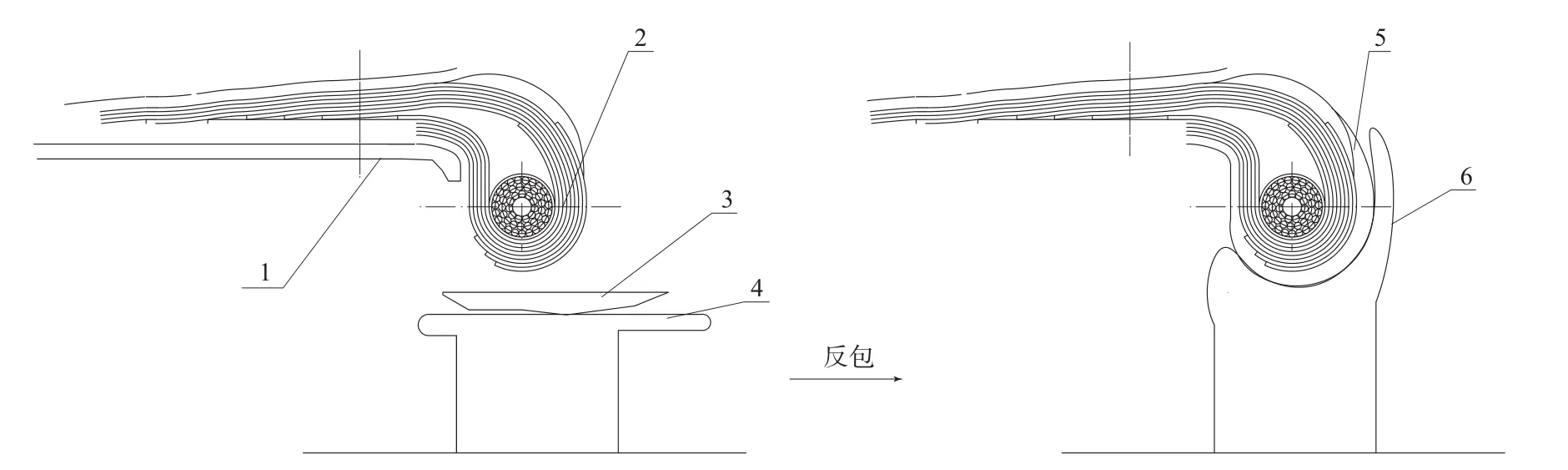

胶囊反包法对称贴合耐磨胶包括将耐磨胶上表面敷贴在反包胶囊上完成对接,然后采用胶囊充气反包的方式将耐磨胶层翻转后紧贴在胎圈规定部位,如图11所示。耐磨胶厚度较大,采用独特的胶囊反包贴合方法,工艺过程操作易实现、反包平整、贴合紧密、两侧对称度较好,从而避免了采用贴合辊压方式易造成辊压不实、起褶子、胶料延展变形等质量问题。

图11 耐磨胶贴合示意

型胶贴合的工艺控制要点如下。

(1)胶部件与灯光标识保持一致,且控制在标准范围之内。

(2)严禁胶部件在贴合、接头、辊压过程中出现延展变形。

(3)耐磨胶接头时必须刷汽油、打毛、接牢,防止反包过程中接头脱开。

2.2 二段成型工艺技术

二段成型工艺过程包括如下两步。

(1)二段带束鼓成型。在带束鼓上先贴一层缓冲胶片,设备配备带束层连续缠绕装置,在缓冲胶片上逐层完成1个周期2层,共计6—8层带束层S形连续缠绕,缠绕完成后,再贴1层翻新基部胶片,再贴合波纹保护层和胎面,层层辊压,完成带束层缠绕/波纹保护层/胎面组合件。

(2)二段定型鼓定型。一段成型完成的胎坯及二段完成的带束层/波纹保护层/胎面组合件在航空轮胎专用二段成型机上完成组合,并经过预定型、定型、超定型、后压组合辊压等环节完成整个胎坯成型过程。

2.2.1 带束层螺旋形缠绕

航空子午线轮胎负荷高、下沉量大,带束层如采用普通的层贴结构,帘布的总伸张太大,会出现劈缝,胎肩容易脱空,因此航空子午线轮胎带束层采用带束条连续缠绕方式。将带束条沿轮胎周向螺旋形多层缠绕并“箍”到胎体层外,保证胎体强度,解决爆裂问题,缠绕式无接头冠带层轮胎在高速、高负荷、抗冲击性能方面具有优异表现。

缠绕带束层过程中,转换缠绕周期时采用逐层递减宽度、等差级半重叠缠绕方式组合,带束条与轮胎周向成一定角度,带束层缠绕成环形筒状。该带束层结构通过在周向上缠绕非伸张且具高弹性的锦纶/芳纶复合帘布螺旋层,为轮胎提供抗冲击性能和高负荷性能。缠绕带束层对胎体具有箍紧作用,大大降低了胎冠部位的离心力,能显著改善由“拖曳磨损”引起的胎肩部位的偏磨损。

航空子午线轮胎成型机上自带专用缠绕带束层的自动缠绕装置,利用缠绕头平移和带束鼓旋转的组合轨迹达到S形缠绕效果,如图12所示。

图12 带束条S形缠绕示意

将一束定宽的连续覆胶带束条沿轮胎周向按一定缠绕角度逆时针旋转带束鼓连续缠绕。在折返区,即当带束条绕至带束层左右边缘时,采用波浪形反向继续缠绕(波形宽度和高度可设定),重叠并跨过上一圈折返带束条,与上一层带束条在带束鼓周向距离偏差一个带束条宽度;在非折返区,正在缠绕的带束条与上一圈带束条平行排列并紧密贴合,连续缠绕,从而达到S形缠绕效果。这种没有接头的带束条连续缠绕成型的环形筒状结构带束层也可采用双头缠绕方式,使缠绕效率成倍提高,极大缩短了轮胎生产时间[3-4]。

带束条缠绕工艺控制要点如下。

(1)缠绕过程中尽量避免人为造成带束条断线,连续断线会导致带束层整体强度的下降。一方面,要保证设备优质高效运行,减少设备故障;另一方面,在前工序带束条挤出过程中避免带束条折叠、卷曲变形,从而减少缠绕过程中因人为处理造成的带束条质量异常。

(2)缠绕过程中,带束条必须并拢整齐排列,可设置不同带束条宽度,距离过大会导致带束条之间劈缝,距离过小则会出现重叠问题。

2.2.2 波纹保护层贴合

航空子午线轮胎在环形带束层与胎面之间,设置了一层波纹保护层。波纹保护层是航空子午线轮胎专用部件,其是利用特殊芳纶帘线,并排固定根数、间距,以一定波幅、波长上下两面覆胶,即经专用设备压延而成固定厚度的半成品胶部件[5]。波纹保护层平铺在带束层上面的翻新基部胶片上,对接角度为30°~45°,接口部位使用薄胶片包边,对接接头并压实。波纹保护层的作用一是束紧带束层组,二是提供胎面和带束层过渡层,优化结构设计,三是作为防刺扎层,可有效提高航空子午线轮胎的抗刺扎性能。波纹保护层可有效提高带束层上应力分布的均匀性,降低带束层边缘应力,从而消除带束层边缘脱空现象。

航空子午线轮胎使用芳纶帘线作波纹保护层的主要材料,其具有拉伸强度高、定伸应力较大的特点,可使航空子午线轮胎在高负荷、高速度的苛刻使用条件下,波纹保护层部位不会出现胶线脱开或层间脱开的质量问题。

波纹保护层贴合工艺控制要点为:对接接头严格按照施工标准执行,保证对接角度及对接胶片处辊压密实。

2.2.3 胎面贴合

胎面贴合是将压出卷曲的胎面通过胎面供料小车、胎面供料架上到缠绕带束层上。

胎面贴合工艺控制要点如下。

(1)胎面对接接头严格按照工艺标准执行,保持对接面新鲜,停放时间不能超标,以免造成接头氧化。

(2)控制胎面质量,跟踪半成品压出过程,严格按照施工标准执行,控制胎面形状和质量在标准范围内。

2.2.4 定型鼓定型

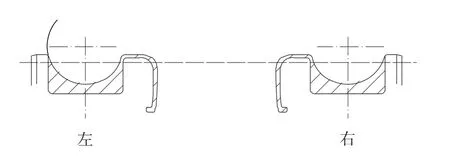

定型鼓定型是整个胎坯成型过程中最后一道重要工艺环节,即将一段组合件和二段组合件在二段定型鼓上完成定型、辊压、卸胎。改造二段定型鼓聚氨酯(PU)环槽口形式,采用直槽口形式并全包涨缩块,如图13和14所示,在胎坯充气定型过程中,应避免定型涨缩块横向收缩,在胎圈部位压出深印痕,如图15所示;同时胎圈部位可以进行有效翻转,解决了传统半圆形槽口造成的胎圈耐磨胶、三角胶挤压移位问题。

图13 改造前PU环圆槽口形式

图14 PU环尺寸改造示意

图15 胎坯趾口质量对比

定型鼓定型工艺控制要点如下。

(1)设置预定型、定型、超定型压力,控制工艺执行条件。压力设置不合理会出现胎坯膨胀不起来或膨胀过大现象。

(2)设置预定型、定型、超定型宽度,控制工艺执行条件。宽度参数设置不合理,定型后胎坯形状达不到工艺技术参数要求,对下一步硫化装模造成影响。

3 成型工艺控制过程中的问题

T+2型成型装备四大功能区域各环节联系紧密有序,各自分工独立而整体统一。该装备是根据航空子午线轮胎工艺特点不断优化和完善的结果,代表今后一段时期航空子午线轮胎成型机开发研制的趋势,即大型化、一体化、自动化、精密化、信息化。航空子午线轮胎成型成套设备/工艺一体化规范操作能提高轮胎的成型效率和成型精度,满足航空子午线轮胎高负荷、高冲击、高速度下的使用性能,但仍存在急需改进的方面,主要体现在技术装备的性能提升上。

(1)成型机设备布局庞大,强调功能的配备及完善,在设备功能优化、自动化程度提升、成型效率提升方面还需要进一步加强。

(2)在二段带束层缠绕过程中使用的带束条是由现有全钢载重子午线轮胎0°带束层挤出机生产线改造后生产的。锭子架安装轴需配用专门设计制作的安装芳纶复合帘线辊的过渡轴套;冷喂料挤出机排线板和口型板需要专门设计加工;芳纶复合帘线需要并排等距排列;挤出过程中,生产线速度需要限制在一定范围内。

改造工装后挤出法生产的带束条存在外观不平整,并线、压坏、缺胶、露线等质量缺陷,且生产效率无法满足批量化生产需求。由于与压延分裁法相比,挤出法生产的带束条覆胶质量明显提升,因此研制和生产航空子午线轮胎缠绕带束层专用纤维帘线带束条生产线势在必行。

(3)波纹保护层用作航空子午线轮胎带束层组的束紧层、带束层组与胎面的过渡层和轮胎的防刺扎层,特殊的使用性能使其在结构设计中必不可少。波纹保护层由专用设备压延,国内尚处于研制、验证阶段,与国际先进水平有较大的差距,急需投入资金和人力进行研发生产。

4 结语

航空子午线轮胎成型过程中独创的内衬层贴合方法、耐磨层贴合方法、带束层缠绕方法和应用波纹保护层的贴合方案,已经过试验验证,取得了良好效果。

先进的生产工艺对装备技术提出了更高要求,航空子午线轮胎成型装备及其辅助设备在设计的精细化、自动化等工程技术方面尚不够成熟,有待进一步提升。