注射模硫化成型工艺在轨道减震器制备中的应用

2021-07-19邱立言吴志峰谢彦飞逯祥洲

侯 明,邱立言,吴志峰,周 丹,谢彦飞,逯祥洲

(株洲时代新材料科技股份有限公司,湖南 株洲 412007)

为降低轨道交通的震动和噪声,20世纪70年代德国设计制造了具有金属-橡胶复合结构的“科隆蛋”轨道减震器。由于橡胶在很宽的温度范围内具有独特的粘弹行为,不仅可以像钢弹簧一样通过弹性变形来吸收和储存冲击能,还能通过分子链相对运动来消耗大量能量[1]。因此,轨道减震器具有隔震效果好、疲劳寿命长等优点,是目前国内外应用最广泛的轨道减震降噪装置[2]。

橡胶的注射模硫化成型工艺具有下料精确度高、操作时间短、硫化速度快等特点,可以大幅减少人力成本,提高企业经济效益;通过注射机射出的胶料密度较大,硬度、拉伸强度和拉断伸长率有所提高,拉断永久变形较小,对橡胶制品性能的提高有积极作用[3-15]。

本工作选取一种由金属顶板、金属底板和橡胶组成的轨道减震器产品(见图1),探索与传统高压模硫化成型工艺相比,注射模硫化成型工艺在产品生产中的优势,以期为后续相关工作的开展提供参考。

图1 轨道减震器Fig.1 The baseplate

1 实验

1.1 主要原材料

混炼胶(以天然橡胶为主体材料)、金属底板和金属顶板(球墨铸铁QT450),株洲时代新材料科技股份有限公司自制;开姆洛克底胶CH205和面胶CH6108,洛德化学(上海)有限公司产品。

1.2 主要设备和仪器

Q378型吊挂式抛丸机,江苏徐州永昌机械有限公司产品;600 t平板硫化机,无锡阳明橡胶机械有限公司产品;600 t注射硫化机,德国Desma公司产品;PT134B-123T-M14-305/460-Pt100型压力传感器,上海朝辉压力仪器有限公司产品;CSS-55100型电子万能试验机,长春试验机研究所有限公司产品;JYC-021型十二通道疲劳试验机,北京富力通达科技有限公司产品。

1.3 工艺方法

1.3.1 金属板材前处理工艺

该轨道减震器的金属底板和顶板前处理工艺路线为:喷砂→除尘→涂胶。

1.3.2 硫化成型工艺

(1)注射模硫化成型工艺。选用600 t注射硫化机,将底板和顶板装入模具后合模,将混炼胶通过注射硫化机注入型腔。生产过程中,螺杆温度设定为80 ℃,硫化(模具)温度为上平板(170±5)℃、下平板(170±5) ℃,硫化时间将依据仿真分析结果确定,硫化压力为15 MPa。

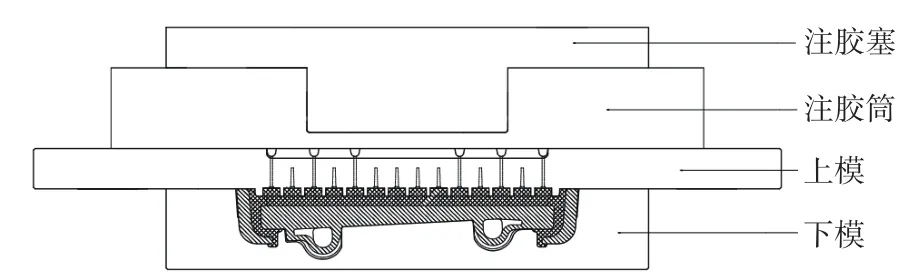

(2)高压模硫化成型工艺。选用600 t平板硫化机,将底板和顶板装入模具后,将混炼胶投入注胶筒并压入型腔中,合模硫化。生产过程中,硫化(模具)温度为上平板(170±5) ℃、下平板(170±5) ℃,硫化时间将依据仿真分析结果确定,硫化压力为15 MPa。

两种模具结构如图2和3所示。

图2 注射模结构示意Fig.2 Structure of injection mold

图3 高压模结构示意Fig.3 Structure of high pressure mold

1.4 性能测试

(1)垂向静刚度。垂向加载70 kN,分别计算(15~30)和(30~70) kN的静刚度K1和K2以及K2与K1的比值。技术要求:K18~10 kN·mm-1,K2>2K1。

(2)动静刚度比。垂向保载18 kN,振幅±0.5 mm,循环1 300次,频率10 Hz,记录最后100次循环的载荷位移数据,计算载荷波峰波谷时对应的刚度值和动静刚度比。技术要求:动静刚度比≤1.25。

(3)疲劳性能。垂向加载(5~30) kN,横向加载(10~20) kN,频率(4±1) Hz,循环300万次观察试样状态。疲劳试验后,重新按照(1)和(2)中的试验方法测试垂向静刚度、垂向动刚度和动静刚度比。

2 结果与讨论

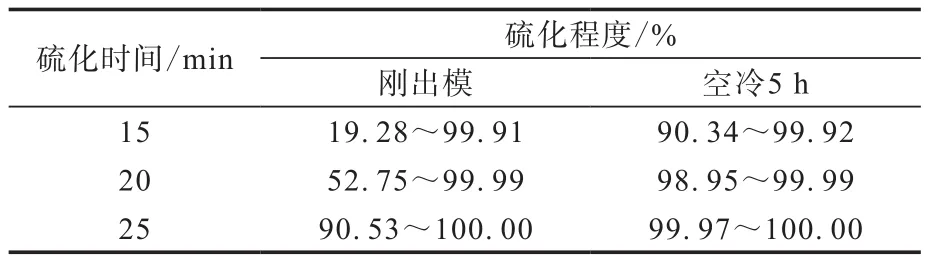

2.1 注射模硫化成型工艺的硫化时间

本研究使用同一批次的混炼胶、金属顶板和金属底板。首先使用橡胶硫化仿真计算机软件Sigmasoft对注射模硫化成型工艺及高压模硫化成型工艺产品进行硫化程度仿真分析,分别得到硫化15,20和25 min的产品硫化程度分布情况,结果如表1和2所示。

表1 注射模硫化成型工艺产品硫化程度与硫化时间的关系Tab.1 Relationship between vulcanization degree and vulcanization time of injection mold vulcanization process products

表2 高压模硫化成型工艺产品硫化程度与硫化时间的关系Tab.2 Relationship between vulcanization degree and vulcanization time of high pressure mold vulcanization process products

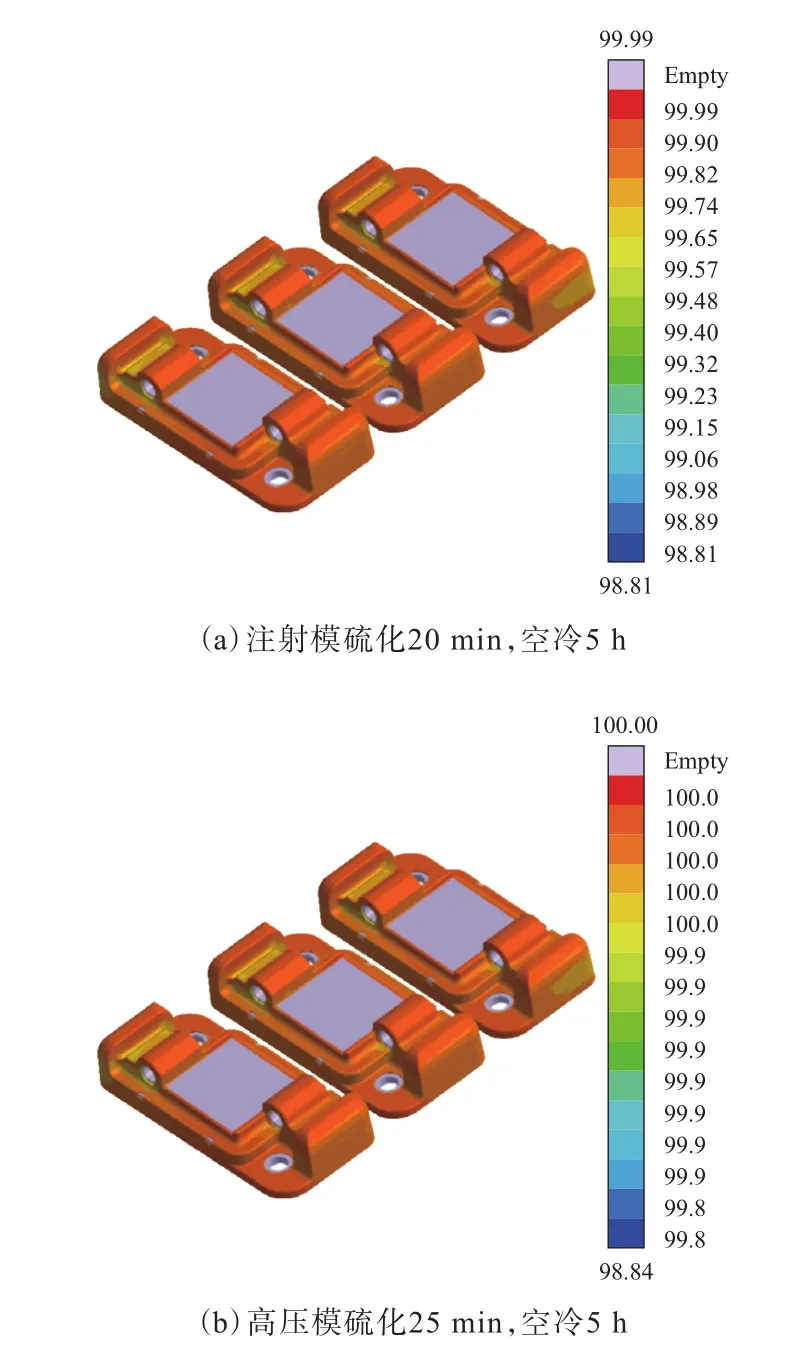

一般来说,在Sigmasoft软件中,硫化程度95%以上可认定为橡胶内部交联网络基本形成。由表1和2可以看出,使用高压模硫化成型工艺的产品最佳硫化时间为25 min,使用注射模硫化成型工艺的产品最佳硫化时间为20 min。两种硫化成型工艺产品的硫化程度分布如图4所示。

图4 不同硫化成型工艺产品的硫化程度分布Fig.4 Vulcanization degree distribution of different vulcanization process products

采用注射模硫化成型工艺可将产品的硫化时间缩短20%。这是由于一方面注射机螺杆的剪切作用使得胶料温度升高,实测胶料射入型腔的温度约为120 ℃,而采用高压模硫化成型工艺时,胶料压入型腔的温度仅为80 ℃,胶料入腔温度越高,硫化反应速度越快;另一方面,注射模具高度比高压模具小,在相同的平板温度下,注射模传热更快,模腔温度升高速度也更快。因此采用注射模硫化成型工艺可以缩短硫化反应时间。

对注射模硫化产品和高压模硫化产品进行本体橡胶取样,测试其溶胀指数,结果如图5所示。

图5 不同硫化成型工艺下硫化时间对橡胶溶胀指数的影响Fig.5 Effect of vulcanization time on swelling index of rubber under different vulcanization processes

从图5可以看出,使用注射模硫化成型工艺产品的最佳硫化时间为20 min,使用高压模硫化成型工艺产品的最佳时间为25 min,且使用注射模硫化成型工艺的产品溶胀指数更小,即橡胶本体的硫化程度更高,这与Sigmasoft软件的计算结果相同。

2.2 注射模硫化成型工艺的产品内压

硫化时产品内压对轨道减震器的质量影响很大。一般认为,在一定范围内,产品内压越大,橡胶与金属骨架的粘合效果越好,即橡胶层越不容易从金属骨架上脱离,越是有利于减少安全隐患。采用注射模硫化成型工艺和高压模硫化成型工艺硫化轨道减震器,在硫化过程中加装压力传感器以收集产品内压变化情况,结果如图6所示。

图6 不同硫化成型过程中产品内压变化Fig.6 Changes of internal pressure of products during different vulcanization processes

从图6可以看出,胶料注入型腔并刚开始硫化时,产品内压迅速升高,随着硫化时间延长,硫化交联网络逐渐形成,产品内压增长放缓,在硫化反应结束时,产品内压基本趋于稳定。其中,使用注射模硫化成型工艺的产品内压最高达到19.6 MPa,使用高压模硫化成型工艺的产品内压最高达到19.1 MPa,即采用注射模硫化成型工艺的产品内压略高于采用高压模硫化成型工艺的产品内压。分析原因,这可能是由于注射模是先锁模后注胶,因此在注胶时,硫化机通过模具有相当大的力作用在铁件封胶位置,在注胶过程中,胶料不容易从封胶位置溢出,更利于保压,因此产品内压较高。

2.3 注射模硫化成型工艺的产品橡胶-金属粘合强度

抽取采用注射模硫化成型工艺的产品和采用高压模硫化成型工艺的产品进行破坏试验,其破坏力和覆胶率如表3所示。

表3 不同硫化成型工艺的产品橡胶-金属粘合强度Tab.3 Rubber-metal bonding strength of different vulcanization process products

从表3可以看出:采用两种硫化成型工艺的产品覆胶率均为100%,即产品破坏为橡胶本体破坏,橡胶-金属粘合强度良好;但采用注射模硫化成型工艺的产品破坏力较大。分析原因是由于采用注射模硫化成型工艺的产品橡胶更为致密、各处硫化程度较为均匀,因此在受到破坏时需要吸收较多的能量,表现为破坏力更大。

2.4 注射模硫化成型工艺的产品刚度

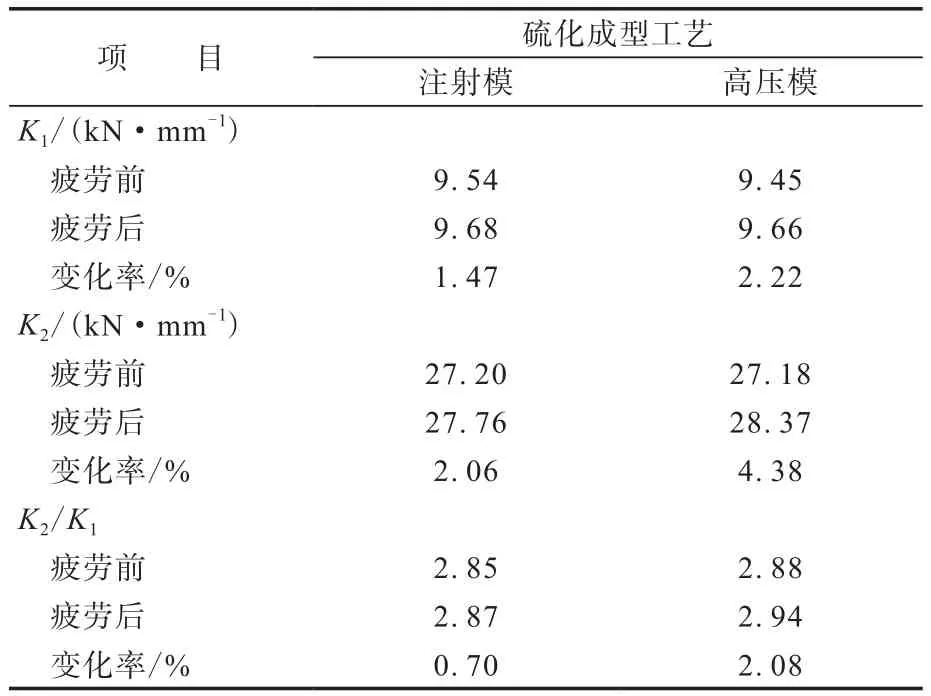

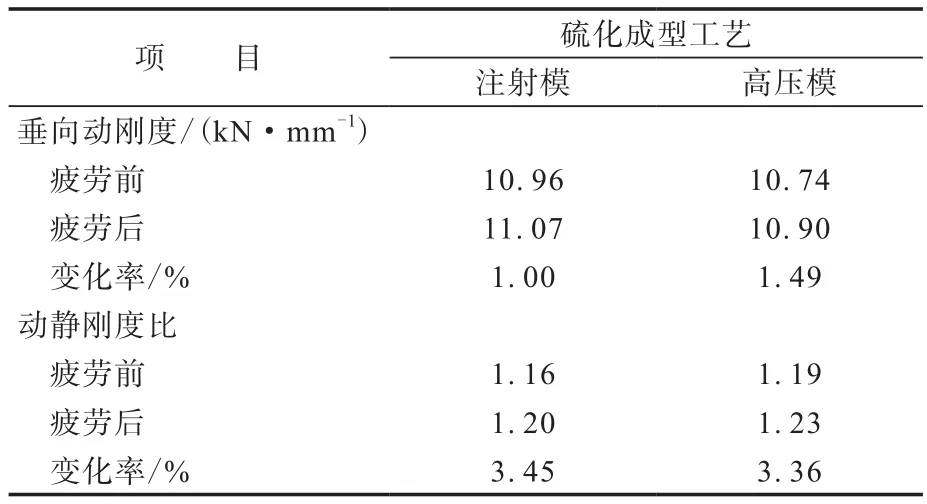

抽取采用注射模硫化成型工艺的产品和采用高压模硫化成型工艺的产品进行性能测试,结果如表4和5所示。

表4 不同硫化成型工艺的产品垂向静刚度Tab.4 Vertical static stiffness of different vulcanization process products

表5 不同硫化成型工艺的产品垂向动刚度和动静刚度比Tab.5 Vertical dynamic stiffness and dynamic and static stiffness ratio of different vulcanization process products

从表4和5可以看出,使用注射模和高压模硫化成型工艺的产品垂向静刚度、垂向动刚度和动静刚度比基本一致,即注射模硫化成型工艺的使用不会对产品性能造成影响。但是经疲劳试验后,使用注射模硫化成型工艺的产品垂向静刚度、垂向动刚度和动静刚度比总体变化率较小。这同样是由于采用注射模硫化成型工艺的产品各处硫化程度较为均匀,因此在进行疲劳测试时产品性能下降幅度较小。

3 结论

与传统高压模硫化成型工艺相比,注射模硫化成型工艺在轨道减震器生产中具有以下优点。

(1)采用注射模硫化成型工艺生产轨道减震器的硫化时间缩短了20%,生产效率提高。

(2)采用注射模硫化成型工艺生产轨道减震器内压更高,硫化程度和橡胶-金属粘合强度增大,产品受到破坏时需吸收更多能量,在使用过程中橡胶层不容易从金属骨架上脱离而减少了安全隐患。

(3)采用注射模硫化成型工艺生产的轨道减震器垂向静刚度、垂向动刚度和动静刚度比满足技术要求,且经过300万次疲劳试验后,产品垂向静刚度、垂向动刚度及动静刚度比变化较小,使用过程中产品性能更加稳定。