三聚硫氰酸单钠盐的制备及应用研究进展

2021-07-19杨建高

杨建高

(山西科瀛科技有限公司,山西 晋中 030600)

要获得高性能的骨架材料增强橡胶制品,除了要选择合适的骨架材料外,还要采用适当的粘合技术,才能使橡胶制品即使在苛刻使用条件下也能始终保持骨架材料与橡胶良好的粘合性能。因此,橡胶与骨架材料,特别是橡胶与金属的粘合技术已经成为科研工作者的技术攻关重点之一。传统的间-甲-白粘合体系配合钴盐的直接硫化粘合法成功地用于橡胶与镀黄铜钢丝帘线的粘合,不仅工艺简便,而且粘合强度高于传统的浸渍法。但该粘合体系中因含有间苯二酚,在高温下会升华而产生刺激性烟雾,对操作工人的健康产生危害,而且该粘合体系耐腐蚀性、耐蒸汽和潮湿老化性能较差,对橡胶制品极为不利。因此,环保性能优异的高性能硫化粘合体系的研究与开发对于促进轮胎和橡胶制品工业的发展具有非常重要的意义。近年来,三聚硫氰酸单钠盐作为一种新型的三嗪硫醇类化合物,在橡胶与骨架材料的硫化粘合领域引起了诸多科研工作者的关注。

本工作主要介绍三聚硫氰酸单钠盐的特性、制备及其应用研究进展,以期为橡胶制品加工相关领域提供借鉴。

1 三聚硫氰酸单钠盐的理化特性

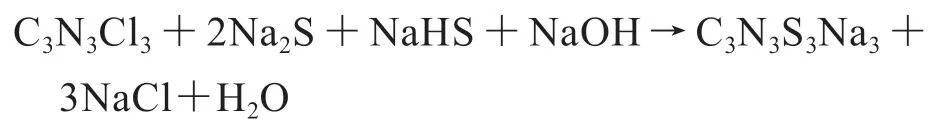

三聚硫氰酸单钠盐,又名三嗪硫醇单钠盐、1,3,5-三嗪-2,4,6(1H,3H,5H)-三硫醇单钠盐,英文名称为Trithiocyanuric acid monosodium salt,分子式为C3N3S3H2Na,相对分子质量为199.3。产品微溶于水,易溶于甲醇和乙醇等溶剂。纯品为黄色结晶体,工业品一般含有结晶水,为黄色粉末。

三聚硫氰酸单钠盐的化学结构式见图1。

图1 三聚硫氰酸单钠盐的化学结构式

2 三聚硫氰酸单钠盐的制备方法

三聚硫氰酸单钠盐的制备一般采用两步法。

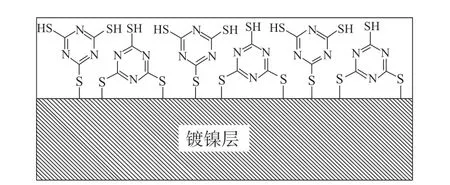

(1)三聚硫氰酸三钠盐的制备:将水、硫化钠、硫氢化钠按一定比例投入带有搅拌器、冷凝器、温度计的四口反应瓶中,充分溶解,然后分批加入计量的三聚氯氰进行反应,反应完毕后加入氢氧化钠,冷却结晶,抽滤分离,得到三聚硫氰酸三钠盐白色结晶体。反应方程式如下:

(2)三聚硫氰酸单钠盐的制备:将按上述方法制备的三聚硫氰酸三钠盐加入去离子水中,使其充分溶解,缓慢滴加稀盐酸,至溶液pH值为3~6,停止滴加,继续反应一定时间,冷却至室温,抽滤、烘干、粉碎后得到黄色粉末状产品。反应方程式如下:

3 三聚硫氰酸单钠盐的应用

三聚硫氰酸单钠盐具有稳定的碳氮六元杂环骨架结构和3个活泼的巯基官能团。这些活泼的巯基官能团既能与橡胶分子中的双键形成交联共价键,也能与金属或金属表面的氧化物发生反应形成离子键,从而在橡胶与金属界面层之间起到“架桥”作用,实现橡胶与金属的硫化粘合[1-4]。目前三聚硫氰酸单钠盐已成功应用于橡胶制品、电子、通讯、防腐、医疗器械以及新材料领域[5]。

3.1 天然橡胶(NR)与镀镍金属的硫化粘合

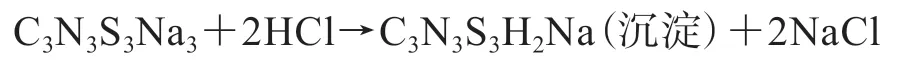

在硫黄/次磺酰亚胺硫化体系中,NR与镀镍金属帘线本身不会产生粘合。日本精工株式会社的蜂須賀俊次等[6]采用三聚硫氰酸单钠盐溶液对镀镍金属帘线进行处理,即在80 ℃下将镀镍金属帘线在质量分数为0.004的三聚硫氰酸单钠盐溶液中浸泡15 min,再与NR进行硫化粘合,硫化条件为在150 ℃下热压30 min。三聚硫氰酸单钠盐溶液质量分数对NR胶料与镀镍金属帘线的剥离强度和帘线覆胶率的影响如图2所示,其中括号内数值为帘线覆胶率(%),试验配方为NR 100,高耐磨炭黑 50,氧化锌 5,硬脂酸 1,促进剂CBS 1,硫黄 3,CoNa 2。

图2 三聚硫氰酸单钠盐溶液质量分数对NR胶料与镀镍金属帘线的剥离强度和帘线覆胶率的影响

从图2可以看出,采用三聚硫氰酸单钠盐溶液对镀镍金属帘线进行处理后,NR胶料与帘线的剥离强度以及帘线覆胶率均较高。该方法为轮胎用间-甲-白粘合体系的绿色替代开辟了一条新途径。

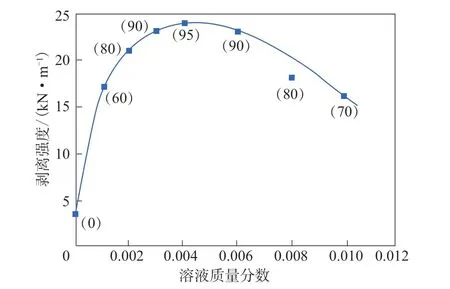

研究表明,三聚硫氰酸单钠盐溶液的质量分数、金属帘线的处理时间和温度,以及促进剂的种类和数量、硫黄和钴盐用量等因素都会对橡胶与帘线的剥离强度和帘线覆胶率产生显著的影响。三聚硫氰酸单钠盐在镀镍金属帘线表面形成的分子结构模型如图3所示,正是这种结构中镀镍金属表面残留的一个或两个—SH官能团构成了NR与镀镍金属硫化粘合的必要条件。

图3 镀镍金属帘线表面的三聚硫氰酸单钠盐分子结构模型

3.2 丁腈橡胶(NBR)与镍磷合金的硫化粘合

Mori Kunio等[7]对镍磷合金与NBR直接硫化粘合的影响因素进行了研究。典型的硫化体系包括高硫硫化体系、低硫硫化体系以及无硫硫化体系。结果表明:采用高硫硫化体系时,粘合主要取决于镍磷合金在空气中的暴露时间,即镍磷合金表面氧化层形成的数量,暴露时间超过48 h时镍磷合金才会与NBR粘合;采用过氧化物硫化体系时,无论镍磷合金表面形成多少氧化层,镍磷合金都不会与NBR粘合;如果将三嗪硫醇类化合物加入到NBR混炼胶中,可以明显延长镍磷合金的暴露时间,暴露时间超过48 h后镍磷合金与不同硫化体系NBR胶料均可粘合。当NBR混炼胶中含有三聚硫氰酸单钠盐时,过氧化物硫化体系NBR胶料也会与镍磷合金良好地粘合。

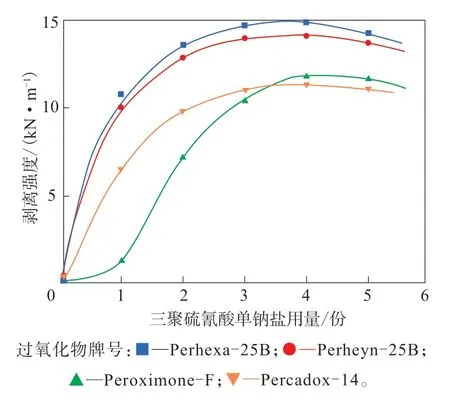

三聚硫氰酸单钠盐用量对过氧化物硫化体系NBR胶料与镍磷合金的剥离强度的影响如图4所示,其中,试验配方为NBR 100,易压出炉黑40,硬脂酸 1,三聚硫氰酸单钠盐 变量,过氧化物(变品种)3,防老剂IPPD 2;硫化条件为160℃/8 MPa×30 min。

图4 三聚硫氰酸单钠盐用量对过氧化物硫化体系NBR胶料与镍磷合金的剥离强度的影响

从图4可以看出,采用过氧化物硫化体系时,NBR胶料与镍磷合金的剥离强度随着三聚硫氰酸单钠盐用量的增大而提高,达到一个最大值后再缓慢降低。

研究表明,NBR胶料与镍磷合金的剥离强度受三嗪硫醇类化合物的化学结构(例如—SH和—SNa官能团)及镍磷合金在空气中的暴露时间所影响,剥离强度随合金表面氧化镍的形成而降低,当去除镍磷合金表面的氧化镍层后剥离强度增大。加入三聚硫氰酸单钠盐的NBR胶料与镍磷合金的剥离强度主要取决于硫化过程中粘合界面层的界面键和增强层的形成,界面层的厚度应大于0.3 μm。金属铁、不锈钢、铜和铝与NBR的硫化粘合试验结果也具有类似的规律。

Hirahara Hidetoshi等[8]对镀镍磷铁与NBR、氢化丁腈橡胶(HNBR)及三元乙丙橡胶(EPDM)的直接硫化粘合进行了研究,3种胶料中分别添加了一定量的三聚硫氰酸单钠盐,在不添加其他粘合剂的条件下获得了优异的粘合性能。三聚硫氰酸单钠盐用量对不同胶料与镀镍磷铁的剥离强度的影响如图5所示,硫化条件为160 ℃×30 min。

从图5可以看出:添加三聚硫氰酸单钠盐后,3种胶料都能与镀镍磷铁硫化粘合,获得较高的剥离强度,而且随着三聚硫氰酸单钠盐用量的增大,剥离强度先提高再降低;在NBR和EPDM体系中,三聚硫氰酸单钠盐用量为1份时,剥离强度达到最大值,三聚硫氰酸单钠盐同时起到交联和粘合作用;在HNBR体系中,三聚硫氰酸单钠盐用量为4份时,剥离强度达到最大值。

图5 三聚硫氰酸单钠盐用量对不同胶料与镀镍磷铁的剥离强度的影响

镀镍磷铁与橡胶粘合件的界面结构分析结果表明,在界面层,三聚硫氰酸单钠盐与镍元素生成了三聚硫氰酸单钠盐-镍的衍生物,同时三聚硫氰酸单钠盐与橡胶发生了交联反应,从而在橡胶与金属界面层形成了厚度约为70 nm的补强层,最终实现了橡胶与金属的硫化粘合。

3.3 氟橡胶(FKM)与镀镍金属的硫化粘合

三聚硫氰酸单钠盐与四丁基溴化铵盐(TBAB)反应可以生成1,3,5-三嗪-2,4,6-三硫醇四丁基铵盐(TTBA)。

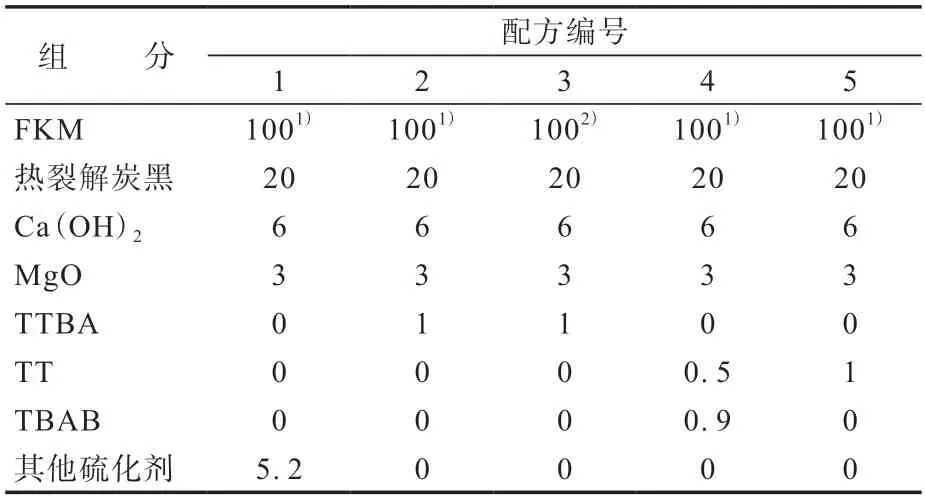

Hirahara Hidetoshi等[9]分别采用TTBA、三聚硫氰酸(TT)以及TBAB/TT并用作为FKM的硫化剂,研究其硫化行为,并与传统硫化体系进行对比,配方见表1,试验结果如图6所示。

图6 不同硫化体系FKM胶料的硫化曲线(170 °C)

表1 不同硫化体系FKM胶料配方 份

由图6可以看出,单用TT无法硫化FKM,单用TTBA以及TBAB/TT并用都可以硫化FKM,而且TTBA显示出更优异的硫化特性。

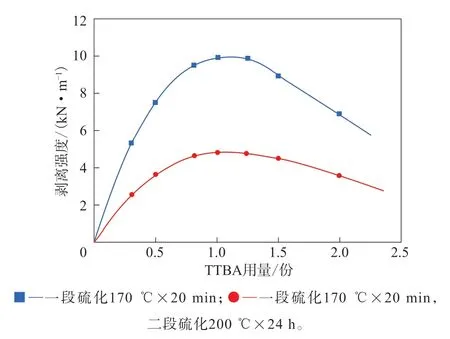

TTBA用量对FKM胶料与镀镍金属硫化粘合性能的影响如图7所示,试验配方为Tecnoglon NM 100,热裂解炭黑 20,Ca(OH)26,MgO 8,TTBA 变量。

图7 TTBA用量对二段硫化前后FKM与镀镍金属的剥离强度的影响

从图7可以看出,剥离强度随着TTBA用量的增大呈先提高再降低的趋势,TTBA用量为1份时,剥离强度达到最大值,而且粘合件的剥离试验结果都是橡胶本体断裂。剥离强度随TTBA用量增大而提高主要是由于TTBA起粘合作用的化学键的量增大所致,TTBA用量过大时剥离强度反而下降则是由于硫化程度增大、撕裂强度下降。经过200 ℃×24 h二段硫化后,剥离强度随TTBA用量的变化趋势仍然不变,但剥离强度数值降低。这主要是由于TTBA交联时内部应力增大的缘故,但从剥离状态来看基本上都是内聚破坏。

3.4 聚苯硫醚与镁合金的硫化粘合

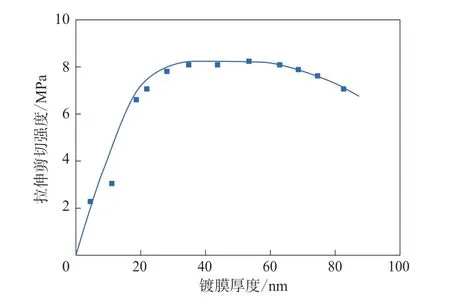

Z.X.Kang等[10]等采用电化学镀覆法开发了一种通过三聚硫氰酸单钠盐改性镁合金表面,从而实现镁合金与聚苯硫醚的硫化粘合。其电化学镀覆条件为:镁合金板作为工作电极,不锈钢板作为辅助电极,饱和甘汞电极作为参比电极,电流密度为0.5或1 A·m-2,时间为0.5~15 min,温度为10 ℃,NaOH电解液浓度为1 mol·L-1,三聚硫氰酸单钠盐溶液浓度为5 mmol·L-1。经过电化学镀覆的镁合金板表面形成了聚合态的三聚硫氰酸单钠盐,然后在140 ℃条件下通过注射成膜实现了聚苯硫醚与镁合金板的硫化粘合。镀膜厚度对聚苯硫醚与电化学镀覆镁合金的拉伸剪切强度的影响如图8所示。

图8 镀膜厚度对聚苯硫醚与电化学镀覆镁合金的拉伸剪切强度的影响

研究结果表明:聚苯硫醚与镁合金板粘合件的拉伸剪切强度随镁合金表面镀膜厚度的增大而提高;当镀膜厚度为20~60 nm时,拉伸剪切强度基本保持不变;当镀膜厚度超过60 nm后,拉伸剪切强度逐渐降低。这主要是由于镁合金表面聚合态的三聚硫氰酸单钠盐结构中的S—S键具有非常高的反应活性,它可以与聚苯硫醚发生反应而产生化学键,从而使二者具有优异的粘合性能。

4 结语

依赖稳定的碳氮六元杂环结构以及多巯基官能团结构优势,三嗪硫醇类化合物在橡塑材料与金属材料的粘合领域引起了业界的广泛关注。目前,国外以日本三協化成株式会社Mori Kunio为代表的项目团队的研究最为活跃,公开的三嗪硫醇类化合物结构多达30余种,且部分产品在日本已经实现了工业化生产。但是国内的相关应用研究较少,虽然个别国内厂家也在少量应用三嗪硫醇类粘合体系,但三嗪硫醇类粘合剂主要依赖进口,且价格昂贵,其应用也仅限于部分特种橡胶制品、军工制品、医用制品以及高端电子器件材料等领域。

近年来,顺应橡胶助剂市场发展,山西省化工研究所(有限公司)一直致力于三嗪硫醇类系列化学品的研究和开发,在相关产品的结构设计、合成工艺研究、产品结构表征及应用性能评价等方面积累了一定的试验经验和技术数据。目前已经成功开发出三聚硫氰酸单钠盐(301)、三聚硫氰酸三钠盐(303)、三嗪硫醇四丁基铵盐(304)、6-二正丁胺基-1,3,5-三嗪-2,4-二硫醇(交联剂DB、305)、6-苯胺基-1,3,5-三嗪-2,4-二硫醇(306)等系列化学品,在相关领域取得了一定的应用成效。国内各大高校、科研院所以及终端应用企业也应该加强交流合作,特别是在三嗪硫醇类化合物的结构设计、粘合机理以及应用性能评价方面积极开展技术对接,以期为国内相关领域的高性能复合材料的开发开辟一条新路径。