水洗颗粒烟胶混合橡胶的干燥工艺条件优化

2021-07-19赵建林雍占福

赵建林,雍占福

(1.青岛科技大学 高分子科学与工程学院,山东 青岛 266042;2.湖南际华财盛新材料科技有限公司,湖南 长沙 410005)

水洗颗粒烟胶混合橡胶是近年来新开发的一种天然橡胶产品,其主要针对下游客户对高性能子午线轮胎要求而开发,将市场上传统方法生产的越南和缅甸小烟胶片通过水洗、绉片、造粒及干燥,包装成35 kg的标准块状橡胶。其杂质质量分数≤0.08%,塑性初值(P0)≥35,塑性保持率(PRI)≥70,门尼粘度[ML(1+4)100 ℃]为75~85;其品质比传统方法生产的越南小烟胶片和缅甸小烟胶片更稳定,有效改善了传统小烟胶片杂质多、门尼粘度波动大、有夹生的质量缺陷,同时又实现了标准块状托盘包装,方便储运和使用,深受用户青睐。

评价天然橡胶性能的常规指标为P0、PRI和门尼粘度,深入研究时测定重均相对分子质量或数均相对分子质量。P0和PRI是天然橡胶及其混合橡胶的重要分级指标。P0是表征天然橡胶相对分子质量和可塑性程度的指数,可为橡胶制品加工工艺条件提供参考,当P0大于30时,天然橡胶的一般认为,PRI表征天然橡胶的耐热老化性能,PRI高,说明天然橡胶的抗氧化断链性能好,PRI与硫化胶的耐老化性能、定伸应力、拉伸强度、回弹值、压缩疲劳生热以及压缩疲劳变形等性能有良好的相关性。P0和PRI越高,说明天然橡胶的性能越好[1-3]。因此高性能橡胶制品希望使用P0和PRI高的天然橡胶。

门尼粘度可以表征天然橡胶的加工性能、相对分子质量及其分布。门尼粘度较高时,天然橡胶的相对分子质量大且分布宽,不易混炼和挤出;门尼粘度较低时,天然橡胶的相对分子质量小且分布窄,加工易粘辊[4]。根据下游用户的经验和要求,天然橡胶门尼粘度[ML(1+4)100 ℃]为75~85时加工性能较适宜。

本工作介绍水洗颗粒烟胶混合橡胶的干燥工艺条件的优化,为制备P0和PRI高的高性能天然橡胶提供参考。

1 水洗颗粒烟胶混合橡胶的干燥工艺分析

1.1 干燥工艺布局

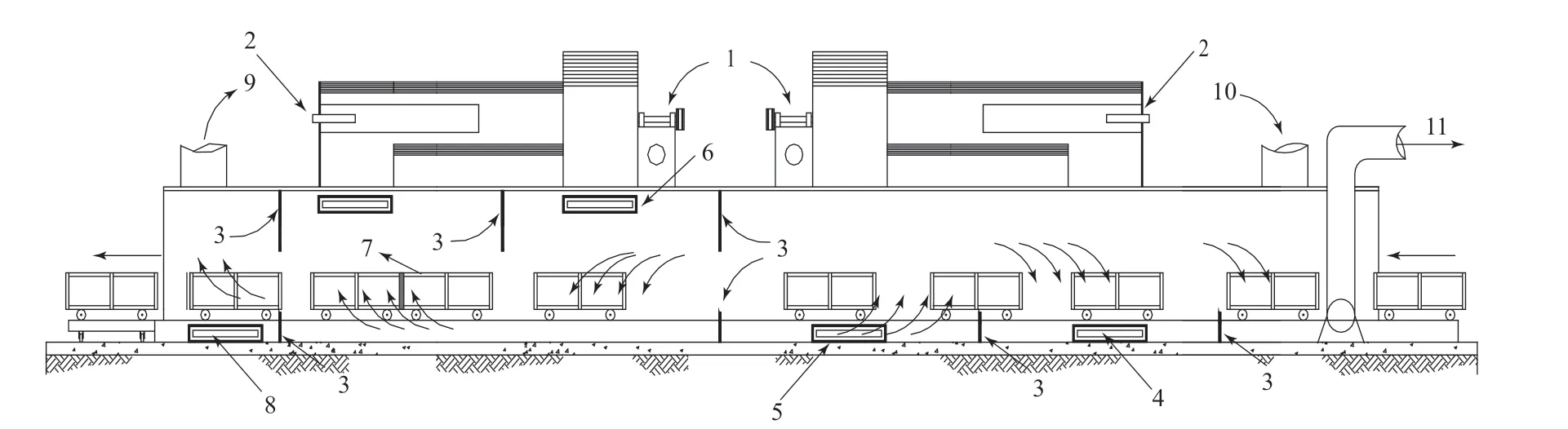

水洗颗粒烟胶混合橡胶的干燥工艺布局见图1。

图1 水洗颗粒烟胶混合橡胶的干燥工艺布局

采用自制的连续颗粒橡胶烘干炉,分4段32个车位。每个车位有28个小格(两小格橡胶质量约为35 kg),每车橡胶质量约为490 kg,干燥房外层用耐火砖砌墙并加石棉保温层,长度为50.75 m,高度为1.55 m,宽度为5.4 m;内部有效工作长度为46.4 m,共32个车位,最后两个车位为冷却间。第1段为橡胶表面抽湿阶段;第2段为高温烘烤阶段;第3段为低温烘烤阶段;第4段为抽冷阶段(两个车位)。

1.2 原干燥工艺方案存在的问题

因天然橡胶无固定熔点,加热后会慢慢软化,到130~140 ℃时就会完全软化直至熔融[5]。原干燥工艺高温段温度设定为128 ℃,低温段温度为120 ℃,步进干燥时间为120 s。

按原干燥工艺条件干燥后,胶块表面发粘,容易粘在胶车上。偶尔有胶块内部的水汽集聚现象,导致胶块局部发白。天然橡胶的P0、PRI和门尼粘度均偏低,P0为35~40,PRI为70~78,门尼粘度[ML(1+4)100 ℃]为73~78(标准要求下限值为73)。步进干燥时间不合理,与生产线整体生产节拍不匹配,水洗绉片工序(简称水线)生产能力跟不上干燥炉的干燥能力,导致经常出现干燥炉空车待料等情况。

2 干燥工艺优化方案设计

根据工厂运行实践,水线的生产速度为9.5~10 t·h-1,干燥炉的步进干燥时间调整为140~180 s,与水线生产节拍匹配,干燥线整体速度稳定。

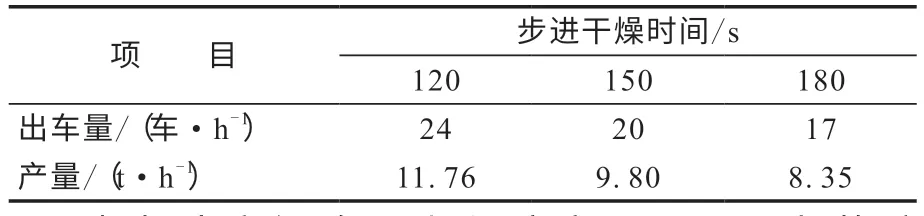

步进干燥时间为前进1次(即1个车位)的间隔时间。前后动作时间为30 s,步进干燥时间若为150 s,则总时间为180 s,即3 min出1车胶,每小时可出20车胶,此产能与水线生产速度比较接近。不同步进干燥时间对应的出车量和干燥线产量见表1。

表1 不同步进干燥时间对应的出车量和干燥线产量

根据生产经验,干燥温度高于128 ℃时,橡胶容易出现发粘情况;干燥温度低于120 ℃时,橡胶内部水汽聚集严重,容易出现夹生情况且生产效率较低。

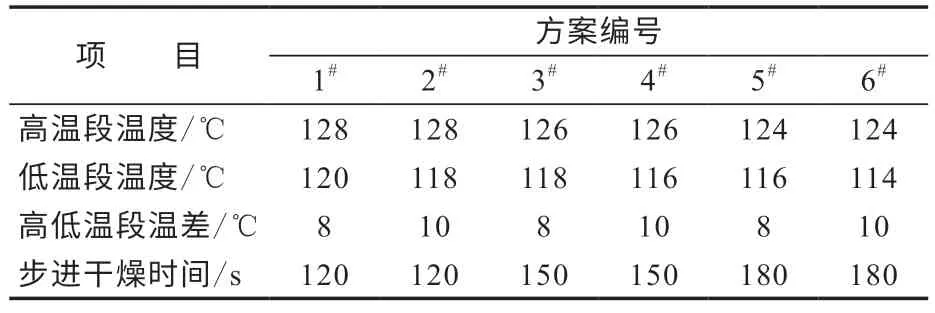

本工作结合水线造粒的产能,设计干燥工艺优化方案,见表2,其中1#方案为原干燥工艺方案。

表2 干燥工艺优化方案

3 结果与讨论

3.1 P0

优化方案连续10车天然橡胶的P0测试结果见表3。

从表3可以看出,高温段温度从128 ℃降低到126 ℃后,天然橡胶P0明显提高,但是继续降低至124 ℃后,P0变化不明显。

表3 优化方案连续10车天然橡胶的P0测试结果

3.2 PRI

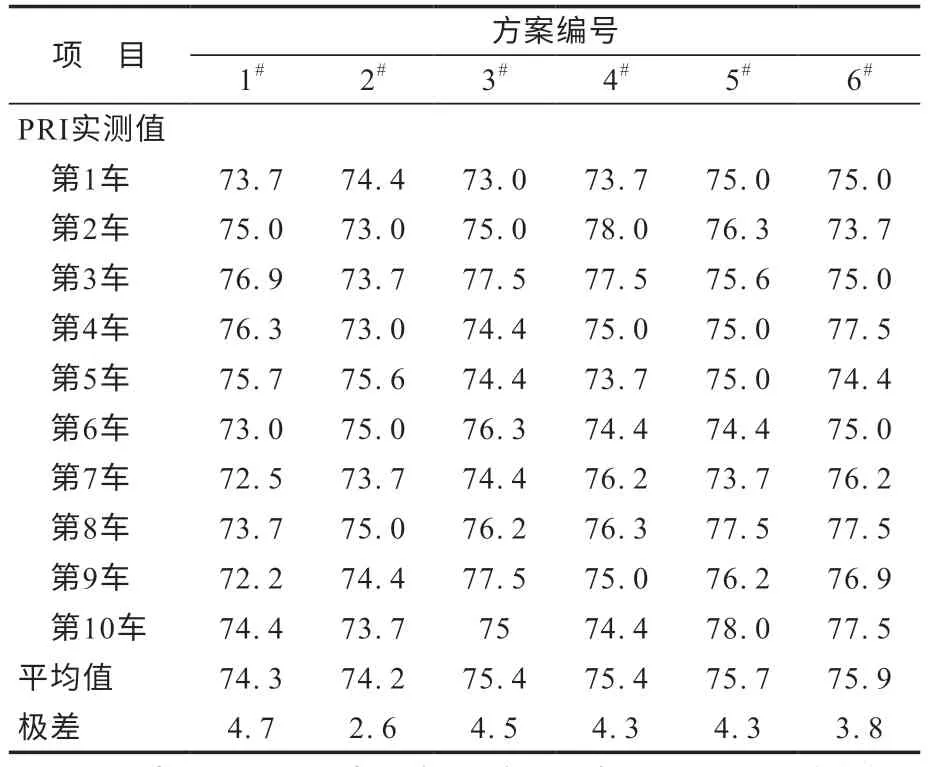

优化方案连续10车天然橡胶的PRI测试结果表4。

表4 优化方案连续10车天然橡胶的PRI测试结果

从表4可以看出,高温段温度从128 ℃降低到126 ℃后,天然橡胶PRI明显提高,但是温度继续降低至124 ℃,PRI变化不明显。此外,当高温段温度相同,低温段温度相差2 ℃时,PRI变化非常小。

3.3 门尼粘度

优化方案连续10车天然橡胶的门尼粘度[ML(1+4)100 ℃]测试结果见表5。

从表5可以看出:高温段温度从128 ℃降低到126 ℃后,天然橡胶门尼粘度略有提高,与P0变化趋势一致;但整体变化不大,1#和2#方案天然橡胶的门尼粘度最低值分别为73和74,接近标准要求下限,有质量不达标的风险。

表5 优化方案连续10车天然橡胶的门尼粘度测试结果

从表3—5可以看出:高温段温度降低2 ℃,步进干燥时间延长30 s后,3#和4#方案天然橡胶的性能都较为理想,但4#方案的低温段温度低2 ℃,更节能;虽然5#和6#方案天然橡胶各指标数值更高,但是步进干燥时间需在原干燥工艺的基础上延长60 s,对生产效率影响较大,且不能及时对水线造粒的橡胶进行处理。综上所述,本工作干燥工艺优化方案选择4#方案。

3.4 胶块内部水汽集聚现象

按照原干燥工艺方案(1#方案)和优化方案(4#方案)各连续生产32车橡胶,并随机切开胶块进行内部抽检。每车随机抽检2块,每个方案各抽检64块。

结果表明,1#方案天然橡胶发现有3块胶中有水汽集聚和发白夹生现象(见图2),4#方案天然橡胶没有该现象。表明1#方案制备的橡胶有较大的质量隐患,而4#方案制备的橡胶品质更有保证。

图2 1#方案胶块夹生现象

4 结论

与原干燥工艺方案相比,采用优化后的干燥工艺方案(高温段温度为126 ℃,低温段温度为116℃,步进干燥时间为150 s)制备的天然橡胶P0和PRI均提高且更稳定,门尼粘度略有提高,波动小;胶块干燥比较彻底,内部没有水汽聚集和局部发白的现象,与水线造粒工序的产能匹配更好,产品质量和生产效率较高。