12.00R24全新混合型全钢载重子午线轮胎的设计

2021-07-19于国鸿曲家玉李晓林任世夺

韩 菁,于国鸿,曲家玉,李晓林,任世夺,吕 伟,王 雪

[1.浦林成山(山东)轮胎有限公司,山东 荣成 264300;2.浦林成山(青岛)工业研究设计有限公司,山东 青岛 266000]

随着轮胎工业的快速发展,我国轮胎行业面临严峻的市场挑战,轮胎产品更新的步伐越来越快,产品细分、紧跟市场迫在眉睫。针对市场的特殊需求,开发适销对路的产品是占有市场的关键;中东地区石油资源十分丰富,在汽车销量日趋增长的形势下,整个中东地区轮胎市场被看好。中东地区属于沙漠热带气候,常年气温较高,路面温度可达70 ℃,因此所使用的轮胎要耐高温且不易老化。轮胎设计一方面要满足市场需求,另一方面也要适当降低成本,使其在性价比上具有一定竞争优势。鉴于此,我公司开发出12.00R24全新混合型全钢载重子午线轮胎。现将轮胎设计情况介绍如下。

1 技术要求

根据GB/T 2977—2016《载重汽车轮胎规格、尺寸、气压与负荷》和GB 9744—2015《载重汽车轮胎》,确定12.00R24全新混合型全钢载重子午线轮胎的技术参数为:标准轮辋 8.50,充气外直径(D′)1 226(1 208~1 245)mm,充气断面宽(B′) 315(302~328)mm,单胎标准充气压力 900 kPa,单胎标准负荷 4 500 kg。

2 结构设计

2.1 外直径(D)和断面宽(B)

在设计规范内,相较于模型宽度和高度的取值,成品轮胎充气后可能增大,也可能减小,实际使用时必须保证充气后轮胎的尺寸控制在标准范围之内;全钢载重子午线轮胎的骨架材料均为钢丝帘线,伸张、变形率较小,轮胎的外直径膨胀率(D′/D)很小,参考轮胎设计经验及三维有限元分析结果,本次设计D取1 216 mm,B取310 mm,D′/D为1.004,断面宽度膨胀率(B′/B)为1.009 6。

2.2 行驶面宽度(b)和弧度高(h)

b和h是决定胎冠形状的主要参数,对轮胎的耐磨性能、牵引性能、抓着性能和滚动阻力有直接影响,中东市场轮胎的使用环境温度较高,因此设计时应尽可能减少因轮胎形变而产生的热量。b应根据B确定,b/B应控制在一定范围内,b过大,胎肩厚度增大,生热增加,散热困难,易造成胎肩早期损坏;b过小,胎面接地面积减小,单位压力增大,易造成轮胎早期磨损。一般情况下,b以不超过胎侧下弧度曲线与轮辋点的间距为准。h一般根据轮胎的断面高(H)来决定,用h/H控制,h过大即胎冠曲率过大,胎面接地面积减小,耐磨性能变差;h过小,耐磨性能和抓着性能提高,但肩部会变厚,影响散热。普通花纹的轮胎一般要求b/B为0.75~0.80,同时b/B小则h/H取值宜小,b/B大则h/H取值宜大。结合中东市场环境及客户要求,参考三维有限元分析结果及设计经验,本次设计b取240 mm,h取7 mm,b/B为0.774,h/H为0.023。

2.3 胎圈着合直径(d)和着合宽度(C)

根据GB/T 31961—2015《载货汽车和客车轮辋规格系列》,保证轮胎抓着强度,胎圈与轮辋采用过盈配合,结合我公司609.6 mm(24英寸)圈口的设计经验,本次设计d取613.5 mm,C较轮辋宽度增大14 mm(约1/2英寸),C取230 mm。

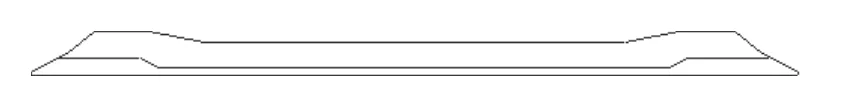

2.4 断面水平轴位置(H1/H2)

断面水平轴位于轮胎断面最宽处,是轮胎在负荷下法向变形最大的位置。全钢子午线轮胎一般采用单钢丝圈和1层胎体结构,H1/H2过大,应力和应变会集中在胎肩部位,易造成肩空或肩裂;H1/H2过小,易出现圈空、圈裂、胎侧折断等,根据设计经验,本次设计H1/H2取1.08,轮胎断面轮廓如图1所示。

图1 轮胎断面轮廓示意

2.5 胎冠弧高和半径

胎冠弧高直接影响轮胎胎面的耐磨性能,胎冠弧半径影响轮胎的接地印痕,设计时针对不同胎冠弧高、胎冠弧半径下的花纹进行力学三维有限元模拟分析,综合考虑模拟情况及实际需求等,确定最优设计方案为:胎冠弧高 7 mm,胎冠弧半径 870 mm。

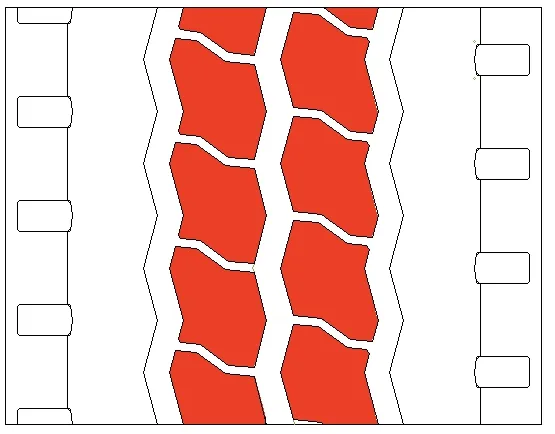

2.6 胎面花纹

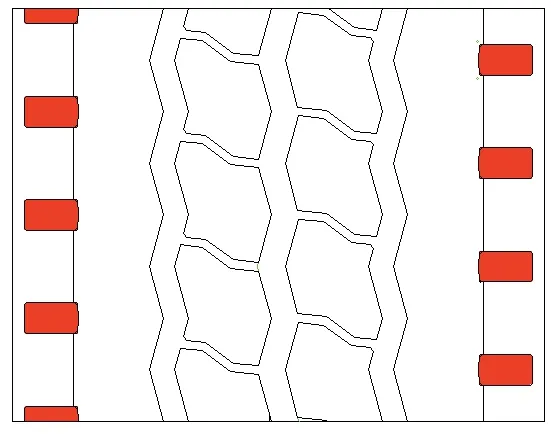

花纹设计应考虑车型、轮位和使用环境情况。本设计轮胎主要出口中东地区,用于卡车、油罐车、工程自卸车,为长途专用全轮位产品。因此选择折线型花纹设计(见图2),花纹深度为15 mm,花纹周节数为63,花纹饱和度为76.8%。三道折线型花纹沟设计提供优异的抗湿滑性能和防偏磨能力;合理的花纹条块比例有助于降低生热;宽大肩部花纹条设计提高肩部刚性,防止轮胎偏磨;独特的胎肩凹槽设计(见图3)使轮胎散热性能更好;封闭胎肩设计可防止轮胎异常磨损。

图2 折线型花纹设计

图3 胎肩凹槽设计

3 配方设计

胎面胶采用针对中东市场轮胎专用胎面胶配方,具体组分和用量为:天然橡胶 85,顺丁橡胶15,炭黑N234 48,白炭黑 15,氧化锌 3,硬脂酸 2,硫黄 1.6,促进剂 1.1,其他 15。

胶料采用2段混炼工艺,门尼焦烧时间(127℃)为31.28 min,硫化特性(150 ℃)为:FL11.01 dN·m,Fmax46.71 dN·m,t107.08 min,t9014.65 min。胎面胶的加工性能良好。

胎面胶的物理性能见表1。从表1可以看出,胎面胶具有较好的物理性能。

表1 胎面胶的物理性能

4 施工设计

4.1 胎面

胎面采用胎冠胶和基部胶两方两块结构,采用双复合挤出机挤出,胎面总宽度为284 mm,胎肩厚度为22 mm,中间厚度为15.5 mm。为提高轮胎行驶里程,胎冠胶采用高耐磨、抗撕裂胶料配方,基部胶采用低生热胶料配方,降低肩部生热,延长轮胎使用寿命。胎面结构如图4所示。

图4 胎面结构示意

4.2 胎体

胎体钢丝帘线主要承受轮胎内部气体的压力,为轮胎提供支撑,需要有足够的强度和弹性,承受强烈的震动和冲击以及在行驶过程中作用于外胎的径向、侧向、周向力所引起的多次变形,保障轮胎使用安全性。

本次设计胎体采用3×0.24/9×0.225紧密型高强度CCHT钢丝帘线,安全倍数为9.85,满足设计要求。

4.3 带束层

带束层是轮胎的主要受力部件,既要承受轮胎内部的压力,又要抵抗外部的冲击力和应力,因此带束层材料的选择至关重要。根据以往同类型产品的设计经验并结合实际使用情况,本设计采用4层带束层结构,其中1#,2#,3#带束层采用0.37+6×0.32ST超高强度钢丝帘线,4#带束层采用5×0.35HI高抗冲击钢丝帘线,安全倍数为8.5,1#—4#带束层角度分别为50°,18°,18°和18°。

4.4 钢丝圈

钢丝圈采用直径为1.83 mm的胎圈钢丝,总根数为51,排列方式为6-7-8-9-8-7-6,胎圈直径为630 mm,计算安全倍数大于11.02,符合设计要求。

4.5 成型

成型采用胶囊三鼓一次法成型机,机头直径为590 mm,机头宽度为652 mm。

4.6 硫化

硫化采用1 651 mm(65英寸)热板充氮全自动液压硫化机,外购12.00R24轮胎专用硫化胶囊,硫化胶囊的径向伸张为1.22,断面伸张为1.14,伸张值满足企业标准要求。

硫化工艺为:内温(210±2)℃,饱和蒸汽压力(1.78±0.1)MPa,氮气内压 ≥2.7 MPa,上、下热板温度(151±2)℃,模套温度(145±2)℃,硫化模式 充氮变温硫化,总硫化时间 55 min。

5 成品性能

5.1 外缘尺寸

在标准气压下安装在标准轮辋上的成品轮胎按照GB/T 4501—2016进行外缘尺寸测量,测得D′为1 221 mm,B′为313 mm,符合设计要求。

5.2 强度性能

根据GB/T 4501—2016及企业标准,在充气压力为900 kPa、压头直径为38 mm的条件下进行轮胎强度性能试验,测得轮胎压穿点破坏能为5 765.7 J,为国家标准规定值的188.01%,说明强度性能优良,符合国家标准要求。

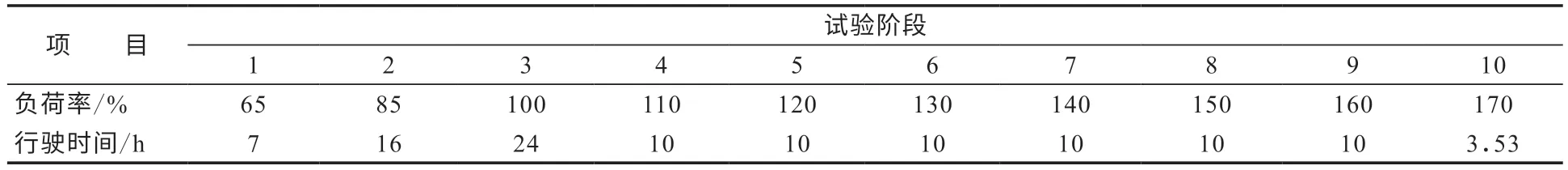

5.3 耐久性能

根据GB/T 4501—2016及企业标准进行轮胎耐久性测试,结果如表2所示。

从表2可以看出,轮胎累计行驶时间为110.53h(国家标准为47 h),轮胎损坏形式为胎冠脱层,轮胎耐久性能优良,符合国家标准要求。

表2 轮胎耐久性试验结果

5.4 高速性能

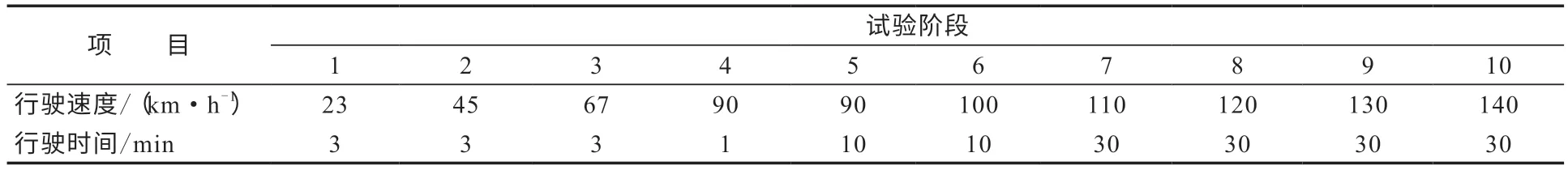

根据企业标准进行轮胎高速性能试验,结果如表3所示。

从表3可以看出,轮胎累计行驶时间为150 min(企业标准为90 min),试验结束时行驶速度为140 km·h-1,轮胎损坏形式为胎冠脱层,耐久性能优良,符合企业标准要求。

表3 轮胎高速性能试验结果

6 结语

12.00 R24全新混合型全钢载重子午线轮胎的外缘尺寸、强度性能、耐久性能和高速性能均符合国家或企业标准要求。轮胎的花纹独特,生热低,耐磨性能好,行驶里程长,深受中东地区客户认可,对我公司进军中东市场具有战略性意义,也为我公司创造了较好的经济效益和社会效益。