混炼工艺对绿色轮胎胎面胶性能的影响

2021-07-19张锡熙黄义钢王巧平

王 越,张锡熙,黄义钢,王巧平,孙 钲

(青岛双星轮胎工业有限公司,山东 青岛 266400)

绿色轮胎的概念始于20世纪末,当时的轮胎工程师发现,如果使用白炭黑取代传统炭黑作为轮胎胎面胶的补强材料,轮胎的滚动阻力可降低20%[1]。从1991年法国米其林轮胎公司宣布大力开展绿色轮胎的研究开始,欧洲、美国和日本的各大轮胎公司相继加快绿色轮胎的研发步伐。绿色轮胎已成为新世纪轮胎工业发展的战略重点[2]。

白炭黑是绿色轮胎胎面胶首选的补强材料。由于白炭黑表面含有大量的极性较强的硅羟基,致使其在胶料加工过程中易团聚,胶料的各项性能较差,尤其是滞后损失增大。因此提高白炭黑在橡胶中的分散性是开发绿色轮胎胎面胶的关键[3-4]。

应用偶联剂是改善白炭黑分散状态的重要手段。常用的硅烷偶联剂在聚合物与白炭黑之间起到桥梁的作用,一方面与白炭黑表面的硅羟基反应,使白炭黑由亲水变为疏水,提高与橡胶的相容性[5];另一方面与聚合物发生反应,增强橡胶与填料的相互作用,使得白炭黑充分发挥作用。白炭黑与偶联剂的反应程度受反应时间和温度的影响,反应程度过低或过高对胶料的物理性能和动态力学性能均有影响。

本工作探讨不同恒温混炼工艺条件对绿色轮胎胎面胶性能的影响。

1 实验

1.1 主要原材料

溶聚丁苯橡胶,牌号SOL5251H,韩国锦湖石化公司产品;牌号2664S,中国石油独山子石化公司产品。镍系顺丁橡胶,牌号CB24,阿朗新科高性能弹性体(常州)有限公司产品。高分散性白炭黑,牌号1165MP,福建正盛无机材料股份有限公司产品。偶联剂Si69,威海市和谐硅业有限公司产品。

1.2 配方

溶聚丁苯橡胶SOL5251H/2664S 90,镍系顺丁橡胶 10,氧化锌和硬脂酸 5,炭黑N375 10,白炭黑 67,偶联剂Si69 10.72,环烷油 10,防老剂4020、RD和微晶蜡 5.5,硫黄和促进剂5.3。

1.3 主要设备和仪器

BL-6175-AL型开炼机,宝轮精密检测仪器有限公司产品;BB-1600IM型密炼机,日本神钢株式会社产品;XLB-D500×500×2型平板硫化机,湖州东方机械有限公司产品;PREMIER MV型门尼粘度仪、RPA2000橡胶加工分析仪(RPA)和PREMIER MDR型无转子硫化仪,美国阿尔法科技有限公司产品;WAH17A型邵尔A型硬度计,英国Wallace仪器有限公司产品;PrecisaXB220A型自动比重计和GT-7012-D型DIN磨耗试验机,高铁检测仪器(东莞)有限公司产品;Instron 5965型万能材料试验机,美国Instron公司产品;Digi Test II型回弹试验机,德国博锐仪器有限公司产品;GABOMETER 4000型动态压缩生热试验仪和EPLEXOR 500N型动态热机械分析(DMA)仪,德国耐驰仪器有限公司产品。

1.4 试样制备

为探索不同硅烷化反应程度对胶料性能的影响,共制定3种混炼工艺方案,具体如下。

一段混炼转子转速为90 r·min-1,循环温度为60 ℃,混炼工艺为:生胶→氧化锌、硬脂酸、偶联剂Si69、防老剂等→压压砣30 s→白炭黑和油→压压砣50 s→提压砣→压压砣30 s→提压砣→清扫→压压砣→150 ℃恒温混炼(自动调整转速)→60 s(1#方案)/180 s(2#方案)/270 s(3#方案)后排胶→开炼机下片冷却。

二段混炼(仅3#方案进行)转子转速为40 r·min-1,循环温度为60 ℃,混炼工艺为:一段混炼胶→压压砣30 s→提压砣→压压砣30 s→提压砣→清扫→压压砣→135 ℃恒温混炼(自动调整转速)→120 s后排胶→开炼机下片冷却。

终炼转子转速为40 r·min-1,循环温度为60℃,混炼工艺为:一段混炼胶(1#和2#方案)或二段混炼胶(3#方案)→硫黄和促进剂→压压砣40 s→提压砣→压压砣50 s→提压砣→压压砣35 s或达到105 ℃排胶→开炼机打卷、打三角包→下片冷却。

试样在平板硫化机上硫化,强力和DIN磨耗试样的硫化条件为161 ℃×20 min,回弹值测试试样的硫化条件为161 ℃×30 min。

1.5 性能测试

RPA测试条件:应变扫描,温度为60 ℃,频率为1 Hz。

DMA测试条件:温度扫描,温度为-40~80℃,升温速率为2 ℃·min-1,应变为7%±0.25%。

胶料其他性能按照相应国家标准进行测试。

2 结果与讨论

2.1 RPA分析

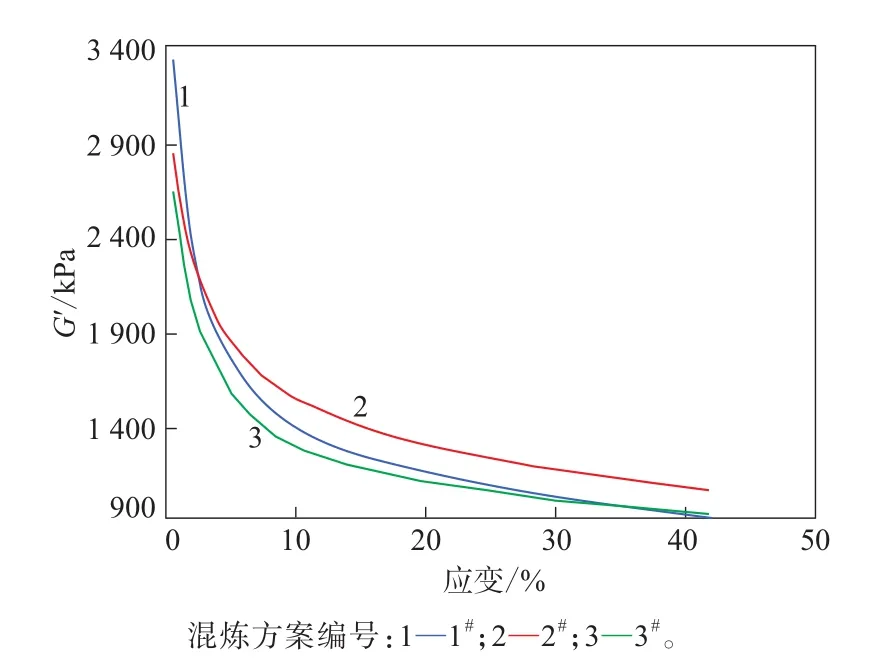

混炼胶的RPA应变扫描曲线如图1所示。

图1 混炼胶的RPA应变扫描曲线

在较小的应变下,胶料的剪切模量(G′)取决于填料之间的网络结构强弱;在较大的应变下,这种网络结构会被永久性地破坏[6]。一般认为小应变与大应变下的G′差(ΔG′)可以表征胶料的Payne效应[7],且一般采用其来表征白炭黑的分散情况。

从图1可以看出,1#混炼方案胶料小应变下的G′最大,说明混炼胶中存在明显的白炭黑团聚现象,ΔG′也最大,Payne效应最强,即填料之间作用力最强。随着恒温混炼时间的延长,2#和3#混炼方案胶料的ΔG′逐渐减小,Payne效应减弱。这是由于随着恒温混炼时间的延长,硅烷化反应程度提高,使硅烷偶联剂更均匀地分布在白炭黑的表面,白炭黑在橡胶基体中的团聚程度减弱,分散性进一步提高,填料与橡胶之间的相互作用变强。

2.2 硫化特性和物理性能

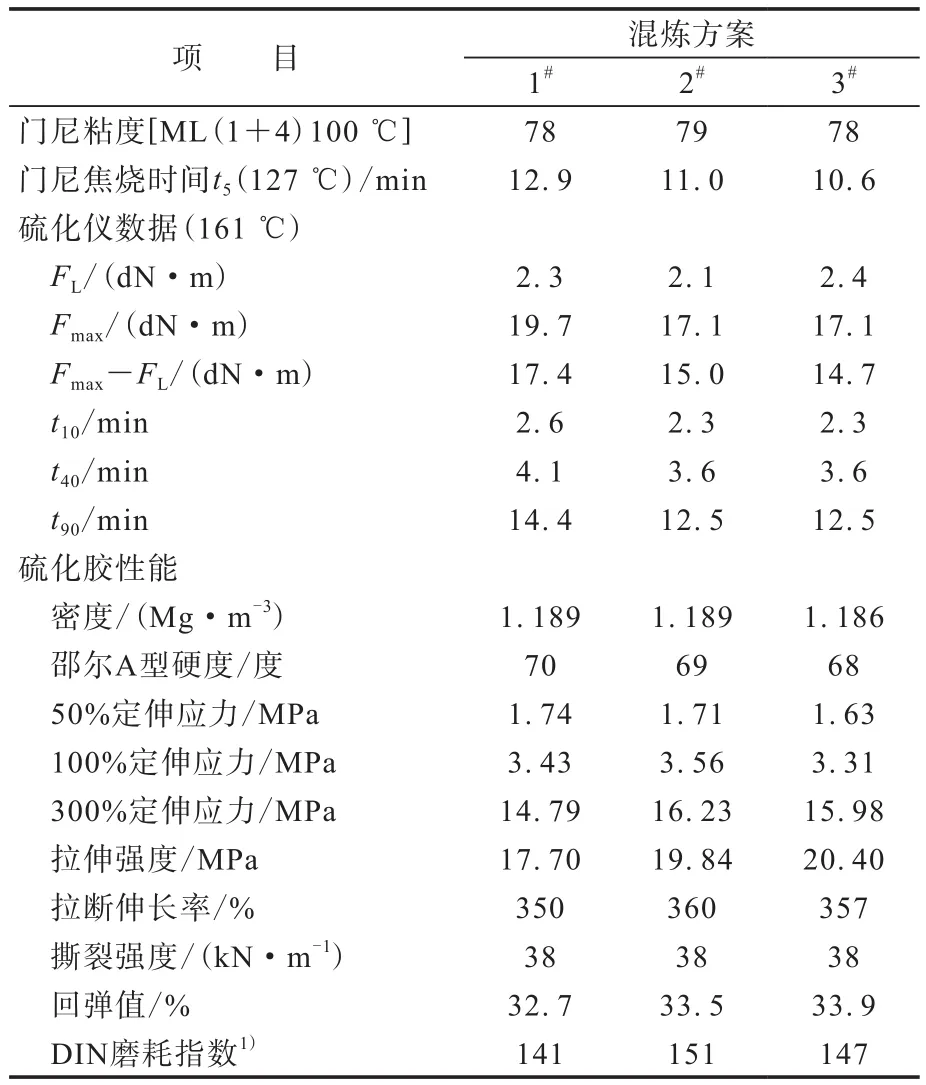

胶料的硫化特性和物理性能如表1所示。

表1 胶料的硫化特性和物理性能

从表1可以看出,恒温混炼时间的延长使胶料经历的热历史更长,硅烷化反应程度更高,但t5和t10缩短,加工安全性变差。

随着硅烷化反应程度提高,白炭黑的分散性逐步改善,与促进剂接触的几率增大,促进剂更均匀地分布在白炭黑周围,因此硫化速率呈增大趋势。随着恒温反应时间的延长,硫化胶邵尔A型硬度减小,而300%定伸应力、拉伸强度、拉断伸长率和回弹值呈增大趋势,这是由于硅烷化反应程度提高,填料-橡胶网络作用力更强,补强效果更优异。

2.3 动态力学性能

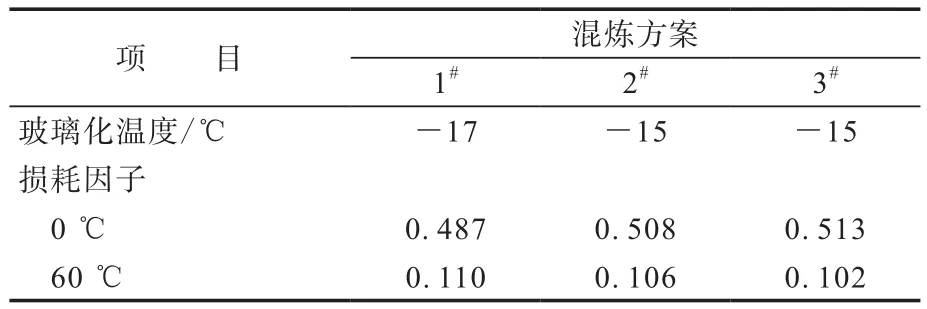

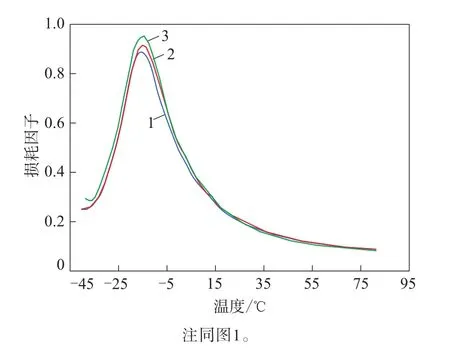

胶料的动态力学性能如表2所示,硫化胶的DMA曲线如图2所示。

表2 胶料的动态力学性能

图2 硫化胶的DMA曲线

从表2和图2可以看出,3种混炼方案的硫化胶玻璃化温度相近,随着白炭黑分散性改善,损耗因子的峰值呈增大趋势,同时表征轮胎抗湿滑性能的0 ℃时的损耗因子增大。与1#混炼方案硫化胶相比,2#和3#混炼方案硫化胶0 ℃时的损耗因子分别增大4%和5%。由于白炭黑更加均匀地分布在胎面胶中,在湿路面上轮胎会更快地刺破水膜,缩短透入区和过渡区而使牵引区最大化[8],提高轮胎的抗湿滑性能[9-10]。

与1#混炼方案硫化胶相比,2#和3#混炼方案硫化胶60 ℃时的滞后损失分别减小4%和7%。这除了由于2#和3#方案白炭黑分散更好、硅烷化程度更高之外,还因为基体橡胶中含有改性溶聚丁苯橡胶,在进行硅烷化反应的同时末端改性基团与白炭黑之间也进行化学反应,随着恒温时间的延长,更多的橡胶分子链末端与白炭黑结合,降低了自由末端比例,从而减少了由于分子链运动产生的滞后。

3 结论

研究恒温混炼时间对绿色轮胎胎面胶性能的影响。恒温混炼温度为150 ℃时,随着恒温时间的延长,白炭黑粒子间的相互作用减弱,胶料Payne效应减弱;混炼胶的t5和t10缩短,硫化速率增大;硫化胶300%定伸应力、拉伸强度和拉断伸长率呈上升趋势;硫化胶0 ℃时的损耗因子增大,60 ℃时的损耗因子减小,胎面胶的抗湿滑性能提高,滚动阻力减小。