偶联剂对大麻/聚乳酸复合材料力学性能的影响

2019-12-20胡黄飞

杨 莉,陈 耀,张 波,胡黄飞

(安徽工程大学 纺织服装学院,安徽 芜湖 241000)

聚乳酸(polylactide acid,PLA)是以玉米、小麦、玉米芯等废弃物为原料,经发酵、聚合而得到的热塑性聚酯。除具有高分子材料的基本性能外,还具有可生物降解的特性,是一种既具有经济价值,又具有生态效应的高分子材料。但PLA材料存在韧性差,成型品较脆等缺点[1]。因此常通过纤维增强来提高PLA的性能及应用领域。天然纤维增强聚乳酸复合材料因具有质轻、价格低廉、环保、可生物降解等特点而受到广泛关注,目前也被用于汽车、建筑、家居装饰等领域。

用于天然聚乳酸复合材料增强体的纤维原料主要包括丝蛋白和甲壳素等天然动物纤维,还包括以麻纤维、竹纤维、木纤维等为主的天然植物纤维[2-3]。其中麻纤维因具有强度高,成本低,密度小等优点而作为一种常增韧纤维原料使用。在所有的麻纤维中,大麻纤维虽然不是强度最高,线密度最小,单纤长度最长的麻纤维,但却是综合性能最好的。大麻纤维的拉伸强度为550~900MPa,模量约为80GPa左右,密度为1.48g/cm3。大麻纤维为一年生草本植物,是人类最早使用的纺织纤维原料之一。由于受禁毒行为的影响,大麻纤维在很长一段时间内被禁止使用。随着现代农业和生物技术的发展,大麻纤维才又重新回到人们视野。目前全世界约有 29个国家种植大麻,我国的大麻品质优良,产量虽世界首位。利用大麻纤维制备复合材料不仅可以提高大麻综合利用程度,也可减少石油基树脂的使用量,同时克服玻纤复合材料制品生产能耗高、污染大、影响生产人员身体健康等缺点[4]。

但由于大麻纤维表面含有大量羟基基团,亲水性强,无法使极性较差的基体树脂对纤维形成较好的浸润和界面粘合,影响载荷传递,影响大麻增强复合材料的最终力学性能。因此对大麻纤维进行表面改性处理,以达到提高大麻纤维与基体树脂间的界面粘结性能。偶联剂表面改性是复合材料增强纤维改性最常用方法之一。硅烷偶联剂是目前应用最广泛的一类偶联剂,也常被用于天然植物纤维增强复合材料界面改性[5-6]。因此本文采用三种硅烷偶联剂对大麻纤维进行表面处理,分析偶联剂种类及偶联剂质量分数对大麻/聚乳酸复合材料力学性能的影响。

1 实验部分

1.1 主要原料

大麻纤维,纤维主体长度为20 mm,平均线密度为1.55 tex,沈阳北江麻业发展有限公司;

聚乳酸纤维,纤维长度38 mm,线密度为1.67 dtex,常熟市长江化纤有限公司;

聚丙烯树脂(PLA),工业级,浙江海正生物材料股份有限公司;

无水乙醇,分析纯,国药集团化学试剂有限公司;

偶联剂KH550,偶联剂KH580,偶联剂AH151,工业级,南京辰工有机硅材料有限公司。

1.2 主要设备及仪器

电热恒温鼓风干燥箱,DHG-9070,上海三发科学仪器有限公司;

平板硫化机,XLB-400,青岛科高橡胶机械有限公司生产;

针刺机,DC800-01,常熟市明仁机械设备有限公司;

扫描电子显微镜(SEM),S-4800,日本日立公司;

傅里叶红外光谱仪(FTIR),IRPrestige-21,日本岛津公司;

电子万能试验机,CSS-88100,长春试验机研究所;

台式砂轮机,MD2125A,上海鹏邦机电设备制造有限公司;

自制模具。

1.3 样品制备

(1)大麻纤维表面偶联剂处理

分别将偶联剂按质量分数为0.5%、1.0 %、1.5 %、2.0 %的比例配制成偶联剂乙醇溶液,再将大麻纤维按1∶20的浴比分别浸入到不同浓度的偶联剂乙醇溶液中30 min,室温晾干,120℃烘箱中干燥2 h备用。

(2)复合材料的制备

为了提高聚乳酸树脂对大麻纤维的包覆性能,采用混杂针刺工艺制备大麻/聚乳酸针刺非织造织物。首先,将大麻纤维和聚乳酸纤维按质量比为 8:2的比例混合,再经开松机开松、梳理成网,采用正反面针刺工艺针刺成毡。然后,在平板硫化机上将聚乳酸树脂制备成PLA树脂膜,幵将其裁成20mm×175mm的尺寸待用。最后,将混杂针刺毡,PLA树脂膜放入烘箱,在105 ℃条件下,处理30min,在自制模具中按叠层铺放模式热压成型,制备大麻/聚乳酸(Hemp/polylactidc acid,Hemp/PLA)复合材料。复合材料中大麻纤维与聚乳酸(聚乳酸纤维+聚乳酸树脂)质量比均为4∶6,复合层压压强为10MPa,复合成压温度为195 ℃,热压处理40min,自然冷却成型,具体工艺流程如图1所示。

图1 大麻/聚乳酸复合材料加工工艺流程

1.4 性能测试与结构表征

表面形态表征:

采用 SEM对经过不同偶联剂表面处理前后的大麻纤维表面进行观察,试样经喷金处理,加速电压为15 KV。

FTIR分析:

将大麻纤维制成粉末,用KBr压片法制样,扫描范围为4000~400cm-1,分辨率1 cm-1。扫描次数10次。

拉伸性能:

根据ASTMD638-91测试,试样尺寸为165mm×20mm×3mm,拉伸速度为2mm/min,每组5个试样,结果取平均值。

弯曲性能:

根据ASTMD790测试,试样尺寸为127 mm×12.7 mm×3mm,拉伸速度为2 mm/min,每组5个试样,结果取平均值。

2 实验部分

2.1 大麻纤维的表面形态

图2所示为大麻纤维经偶联剂改性前后的表面形态SEM图。未经表面改性的大麻纤维表面有明显沟槽存在。经偶联剂改性后,大麻纤维表面被膜状物覆盖,但偶联剂质量分数不同时,其表面膜形态有一定区别。如图2(f)~(i)所示为经不同质量分数KH580改性处理后的大麻纤维表面形态。当偶联剂质量分数为0.5%时,纤维表面膜结构不均匀,表面仍有一定沟槽存在,随着偶联剂质量分数的增大,大麻纤维表面的膜结构逐渐致密,表面沟槽减少,但当偶联剂质量分数达到 2.0%时,表面又有不均匀现象产生。而AH151在质量分数为0.5%时,纤维表面的偶联剂膜结构相对较均匀,在质量分数为1.5%时,大麻纤维表面的偶联剂膜结构有不均匀现象产生。

图2 大麻纤维表面形态SEM图

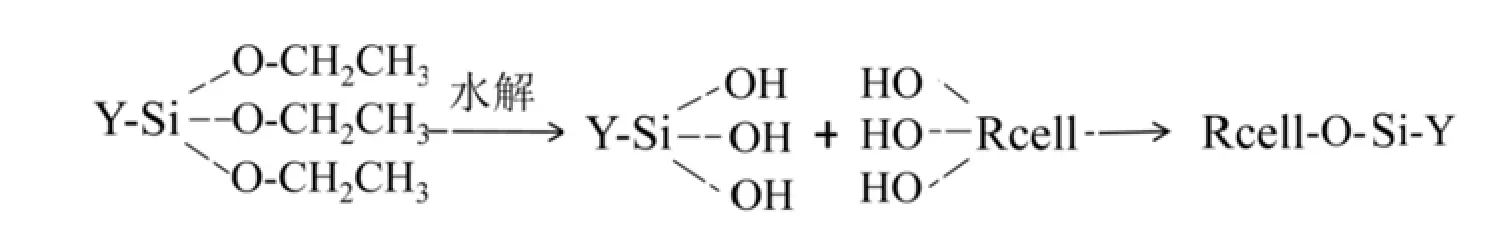

偶联剂大麻纤维表面改性属于化学改性。硅烷偶联剂首先水解生成硅醇,再与大麻纤维表面羟基反应形成氢键,幵缩合成硅氧烷,机理如图3所示[7-8]。当偶联剂质量分数较低时,大麻纤维表面羟基未完全与偶联剂发生反应,所以纤维表面仍有未被偶联剂覆盖的沟槽存在,随着偶联剂质量分数的增加,纤维表面上的羟基与偶联剂反应完全,在纤维表面形成致密的膜结构,随着偶联剂质量分数的持续增大,过量未反应的偶联剂小分在纤维表面形成聚集,影响了偶联剂膜的均匀性。

图3中Y为与基体树脂反应的有机官能团,本文中为乙烯基、氨基和巯丙基。

图3 硅烷偶联剂与大麻纤维作用机理

2.2 大麻纤维的化学结构

图4所示为大麻纤维经偶联剂改性前后的红外光谱图。3432cm-1处是-OH的特征吸收峰,2910 cm-1附近出现的是-CH2和-CH3的伸缩振动吸收峰。通过比较发现,经偶联剂表面改性后的大麻纤维在 3432cm-1和2910cm-1处的红外光谱特征吸收峰强度增强。同时还发现,经偶联剂表面改性后,在1059 cm-1和803 cm-1处大麻纤维多了二个特征吸收峰。这是因为,硅烷偶联剂经水解后生成硅醇,且偶联剂中同时含有-CH2和-CH3基团,因此,大麻纤维经偶联剂表面改性后,在3432cm-1和2910 cm-1处的特征吸收峰增强。而大麻纤维增加的新的特征吸收峰则是偶联剂与大麻纤维反应生成-Si-O-C的特征谱峰。

图4 大麻纤维红外光谱

通过对经不同质量分数偶联剂处理后的大麻纤维红外光谱分析发现,随着偶联剂质量分数的增大,大麻纤维的红外光谱在3432cm-1和2910 cm-1处的特征吸收峰增强,经2%KH550和AH151处理过的大麻纤维在1059 cm-1处的特征峰强度也增强,而经2% KH580处理过的大麻纤维在此处的特征峰强度变化幵不明显。这是因为,三种偶联剂相比,KH580的相对分子质量最大,在相同质量分数情况下,KH580水解的硅醇摩尔质量相对最少,导致改性后大麻纤维中-OH和-Si-O-C的含量也少。

2.3 大麻/聚乳酸复合材料的力学性能

2.3.1 拉伸性能

图5(a)所示为大麻/聚乳酸复合材料的抗拉强度。经偶联剂表面改性后的大麻/聚乳酸复合材料的抗拉强度都有一定程度的增加,KH550对大麻聚乳酸复合材料抗拉强度改善最大,AH151对大麻/聚乳酸复合材料抗拉强度影响最小,且三种偶联剂随质量分数变化对大麻/聚乳酸复合材料抗拉强度的影响规律幵不相同。大麻/聚乳酸复合材料的抗拉强度随偶联剂KH550和KH580质量分数的增加先增大后减小,随后再增大;大麻/聚乳酸复合材料的抗拉强度随AH151质量分数的增加先减小,后有小幅增加。当偶联剂质量分数相对较小时,大麻纤维表面尚有未与硅醇完全反应的羟基,未达到最大界面粘结效果。随着偶联剂质量分数的增加,大麻纤维表面羟基与硅醇完全反应,达到最佳界面粘结效果。继续增加偶联剂质量分数,过量未反应的偶联剂小分子会在纤维和树脂基体界面体系中形成聚集或多分子层,影响纤维与树脂的界面效果,导致大麻/聚乳酸复合材料抗拉强度的下降。虽然偶联剂对大麻/聚乳酸复合材料界面改性主要依靠化学键理论,即通过 “架桥剂”作用改善纤维与树脂二者之间的界面相容性,但同时偶联剂纤维表面改性还可以改善基体树脂对大麻纤维表面的浸润吸附,偶联剂质量分数的提高有利于基体树脂对大麻纤维表面浸润性的改善,因此当偶联剂质量分数再次增加时,大麻/聚乳酸复合材料的抗拉强度又有小幅度增加。

图5 大麻/聚乳酸复合材料的力学性能

2.3.2 弯曲性能

图5(b)所示为大麻/聚乳酸复合材料的抗弯强度曲线。偶联剂KH550对大麻/聚乳酸复合材料的抗弯强度改善最明显,最大提高了76.75 %,KH580对大麻/聚乳酸复合材料的抗弯强度改善较小,最大也只提高了15.60%,最小仅提高了1.8%。大麻/聚乳酸复合材料的抗弯强度随KH550和KH580质量分数的增大先增加后减小,随AH151质量分数的增加逐渐减小。而且还发现,KH550和KH580使大麻/聚乳酸复合材料抗弯强度提高最多时的质量分数正是使复合材料抗拉强度影响最小时的质量分数。通过前面对大麻纤维表面SEM图的分析可知,只有当偶联剂质量分数刚超过临界值时,才会在纤维表面形成均匀膜结构。而偶联剂对大麻/聚乳酸复合材料界面性能的影响除化学键理论外,还因为大麻纤维经偶联剂表面改性后,在纤维表面形成一层柔性膜结构,有利于大麻纤维柔韧性的改善,同时根据偶联剂的变形层和拘束层理论[10],偶联剂膜结构的存在还有利于界面间应力的有效传递和阻止裂纹的扩展,有利于复合材料抗弯性能的改善。

3 结论

(1)大麻纤维经偶联剂表面改性后,大麻/聚乳酸复合材料的力学性能都得到提高。偶联剂KH550对大麻/聚乳酸复合材料力学性能的改善最大,偶联剂AH151对大麻/聚乳酸复合材料抗拉强度改善最小。

(2)大麻/聚乳酸复合材料的力学性能幵不随着偶联剂质量分数的增加而线性增大,偶联剂质量分数有一临界值。但偶联剂质量分数对大麻/聚乳酸复合材料抗拉强度和抗弯强度影响临界值幵不一致。当偶联剂质量分数小于此临界值时,大麻/聚乳酸复合材料的力学性能随偶联剂质量分数的增加而线性增大;当超过临界值时,大麻/聚乳酸复合材料的力学性能下降;随着偶联剂质量分数的持续增加,大麻/聚乳酸复合材料的力学性能还有小幅度的增大。

(3)不同种类的偶联剂,除质量分数对大麻/聚乳酸复合材料的力学性能有影响以外,偶联剂的相对质量分数也对纤维增强复合材料力学性能有影响。当偶联剂相对质量分数较小时,偶联剂对大麻/聚乳酸复合材料力学性能影响临界值的质量分数也偏小,当偶联剂相对质量分数较大时,偶联剂对大麻/聚乳酸复合材料力学性能影响临界值的质量分数较大。