700×25C无内胎公路车轮胎的设计

2021-07-19罗乃良

叶 之,罗乃良,许 敏

(中策橡胶集团有限公司,浙江 杭州 310018)

随着自行车无内胎轮胎的普及[1],700×25C公路车准无内胎轮胎逐渐进入客户的视野,尤其是在竞速方面,越来越受到赛车选手的青睐,700C无内胎轮胎的使用率越来越高[2-3]。为满足市场需求,提升产品竞争力,我公司开发了700×25C无内胎公路车轮胎,现将有关设计情况介绍如下。

1 技术要求

根据GB/T 7377—2017《力车轮胎系列》,确定700×25C无内胎轮胎的技术参数为:标准轮辋622×15C,新胎断面宽 25 mm,外直径(D0)677 mm,轮胎最大宽度(Wmax) 26 mm,最大外直径(Dmax) 683 mm,推荐气压 700 kPa,推荐负荷 75 kg。本设计在标准气压下,轮胎充气断面宽(S)为(25±2) mm,充气外直径(D)为(677±6)mm。

2 结构设计

2.1 花纹设计

本花纹设计为光面花纹,表面进行电火花处理,花纹表面粗糙度放电取值为9A,花纹展开如图1所示。

图1 轮胎花纹展开示意

花纹设计深度:冠部为0.6 mm,至胎肩部约为0.15 mm,中间平缓过渡。该花纹具有低滚动阻力、低噪声、高抓着力的特点。由于花纹无方向性,因此轮胎安装时也无需考虑是否装反。

2.2 断面设计

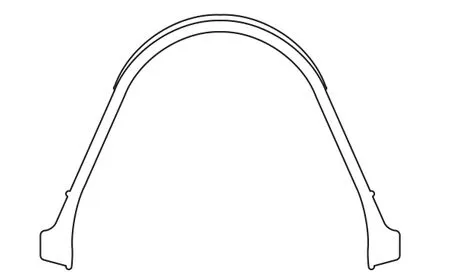

700×25C无内胎公路车轮胎的整体胎壳宽度较小,轮辋也偏窄,如果按传统的轮胎结构设计,其装胎充气会比较困难,因此本设计参考传统轮胎的尺寸及充气后的尺寸,拟定轮胎轮廓长度为68.4 mm,断面高度为25.8 mm。由于我国暂无700×25C无内胎公路车轮胎轮辋标准,本设计参照欧洲标准700C无内胎轮胎轮辋进行结构设计。轮辋结构如图2所示。

图2 无内胎轮胎轮辋结构

本设计轮胎胎圈宽度为4 mm,着合直径为620 mm,胎圈采用多段曲线结构,以确保实际嵌合后能尽可能填充轮辋胎唇部位,提高胎圈防漏性能。轮胎断面轮廓如图3所示。

图3 轮胎断面轮廓示意

轮胎与轮辋之间的配合为过盈配合,若过盈量太大,会导致轮胎安装困难,胎圈无法嵌合到轮辋胎唇座上,影响轮胎的使用及安全性能;若过盈量太小,则胎圈与轮胎配合不紧密,容易造成轮胎的装车线浮出不均匀,造成轮胎跳动偏摆,影响轮胎的使用及安全性能[4-5]。

3 施工设计

3.1 胎面

本设计胎面冠部采用强抓着力、抗湿滑性能优异的胶料[6-7],侧部采用清洁、耐臭氧老化性能优良的胶料。冠部厚度为1 mm,侧部厚度为0.5 mm。

3.2 胎体

胎体是轮胎的主要受力部位,在很大程度上决定着轮胎的充气形状以及无内胎轮胎的保气性能[8-9]。本设计胎体采用120TPI单层帘布反包并外贴1层NN60帆布。120TPI帘布具有轻量化和强度高的特性,可明显减小整胎质量,而NN60帆布具有防刺扎、保气作用,确保轮胎在使用过程中避免刺穿擦伤胎侧而导致轮胎出现漏气现象。

3.3 钢丝圈

胎圈部位承受着轮胎行驶过程中的内压制动力矩、离心力以及轮辋的过盈力,因此要求其有超强的抗拉能力。本设计采用2×7多股Kevlar钢丝,钢丝周长为1 951 mm。与传统钢丝相比,其最大优点是质量小,在同等质量下,其抗拉强度是传统钢丝的5倍,安全倍数满足设计要求。

3.4 成型与硫化

成型采用中国台湾有为工业股份有限公司的711.2 mm(28英寸)弹簧反包成型机。

硫化采用胶囊硫化,选用我公司开发的700×25C胶囊,配合专用700C胶囊夹盘,外温蒸汽压力为(0.72±0.02) MPa,温度为(171±2) ℃,总硫化时间为5.5 min。

4 成品性能

4.1 外缘尺寸

安装在标准轮辋上的成品轮胎在标准气压下,按照HG/T 2906—2017《力车轮胎静负荷性能试验方法》充气停放3 h后测量轮胎的外缘尺寸。轮胎的D为675.2 mm,4点平均S为23.6 mm,均符合设计要求。

4.2 强度性能

成品轮胎的强度性能按照GB/T 9749—2008《力车轮胎性能试验方法》测试。试验条件为:温度 25.4 ℃,气压 500 kPa,压头直径 7.9 mm。成品轮胎的强度性能测试结果如表1所示。

表1 成品轮胎的强度性能测试结果

从表1可以看出,轮胎强度性能试验结束后未压穿,其破坏能平均值为8.2 J,满足标准要求(破坏能大于7 J)。

4.3 脱圈水压试验

脱圈水压试验按照GB/T 9749—2008进行,设定水压的标准气压为800 kPa,爆破时压力为1 066 kPa,安全倍数为1.3,符合标准要求。

4.4 静态气密性能

无内胎轮胎对气密性能的要求较高,因此对轮胎静态气密性能进行测试。轮胎灌注自补液35~40 mL,并充气至最大胎侧压力后多次摇动及转动,完成后进行4 d的气压检测。初始压力(最大胎侧压力)为755 kPa,第1—4 d的气压测试结果分别为653,685,699和713 kPa。

经计算,700×25C轮胎第1—4 d的平均每天压力丧失值为66.25 kPa,满足最大允许压力丧失值(67.5 kPa)的要求,其静态气密性能满足设计要求。

4.5 耐久性能

成品轮胎的耐久性能按照GB/T 1702—2017《力车轮胎》测试。试验条件为:气压 700 kPa,标准负荷 65 kg,试验速度 40 km·h-1,试验时间 ≥75 h。轮胎行驶75 h后,累计行驶里程为3 000 km,轮胎正常,符合国家标准要求。

5 结语

本设计700×25C无内胎公路车轮胎的外缘尺寸、强度性能、脱圈水压试验、静态气密性能和耐久性能均达到国家标准要求,目前正在进行实际道路试验。