轮胎钢丝帘线技术发展

2021-07-19俞志高姜培玉罗奕文

俞志高,姜培玉,罗奕文

[贝卡尔特(中国)技术研发有限公司,江苏 江阴 214434]

1 轮胎及其骨架材料概述

约6 000年前,居住于两河流域的人类首先将轱辘使用在搬运活动中,这大大拓宽了人类的活动范围,加速了人类的文明进程。19世纪以前,人类还只能使用石质、铁质或木质材料的实心轱辘,直到哥伦布发现美洲新大陆并将橡胶带回欧洲,人类才开始使用表面覆有橡胶的轱辘。1888年爱尔兰人J.B.邓禄普在骑行硬橡胶轮胎自行车时,因舒适性差触发了制作充气式轮胎的想法,充气式自行车轮胎的发明开启了轮胎发展的新时代。1895年,法国米其林兄弟驾驶装有充气轮胎的普戈特车参加了巴黎至波尔多的汽车竞赛,向全世界宣告了第1辆充气轮胎汽车的问世。1946年,米其林公司率先开始生产子午线轮胎,开启了世界轮胎工业发展的新篇章。

我国汽车轮胎的发展晚于欧洲和美国,1934年上海大中华橡胶厂研制成功我国第1条汽车轮胎,1964年研制成功第1条全钢子午线轮胎;1986年,桦林橡胶厂开始引进国外先进子午线轮胎制造技术,从此子午线轮胎在我国进入快速发展阶段。1990年国内仅有10家子午线轮胎生产工厂,总产量为118万条,轮胎子午化率仅为4%;2019年国内子午线轮胎总产量达到6.16亿条,子午化率达到94%。

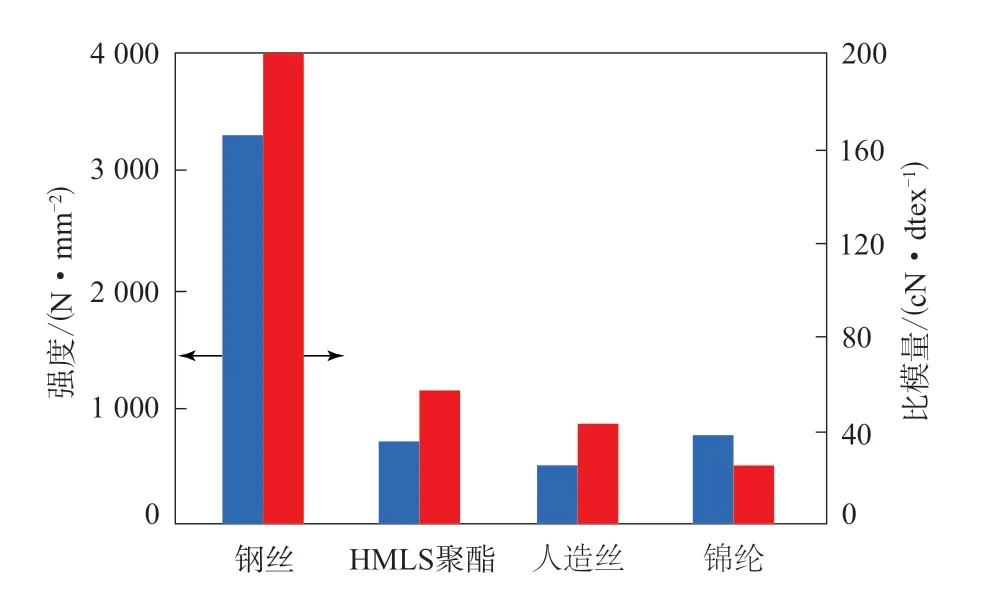

棉帘线最早被用作充气轮胎骨架材料,新型高强力人造纤维帘线(人造丝、锦纶、聚酯等帘线)的应用进一步提升了充气轮胎的性能[1-4]。子午线轮胎发明后,钢丝帘线以其无可比拟的高强度和高比模量(见图1)成为半钢子午线轮胎带束层和全钢子午线轮胎胎体及带束层骨架材料的不二选择。

图1 不同帘线强度和比模量对比

20世纪90年代中期以前,虽然国内已经有江阴钢丝绳厂、湖北钢丝绳厂、上海钢丝绳厂、青岛钢丝绳厂等企业生产子午线轮胎用钢丝帘线,但生产能力及产品质量均不能完全满足需求,国内子午线轮胎生产仍以使用进口比利时贝卡尔特集团(以下简称贝卡尔特)钢丝帘线为主。1993年,贝卡尔特与江阴钢丝绳厂成立首家合资钢丝帘线生产工厂,并于1998—2008年分别在沈阳、威海、江阴、重庆等地建立新工厂,生产能力快速提高;同期韩国高丽制钢株式会社和晓星株式会社也在我国建立了钢丝帘线生产工厂,国内也涌现出了一批上规模的钢丝帘线生产企业,包括江苏兴达钢帘线股份有限公司、嘉兴东方钢帘线有限公司、湖北福星科技有限公司、山东胜通钢帘线有限公司等。2019年我国钢丝帘线产量已增长至约250万t,其中约20%出口到欧洲、美洲及亚洲等地区。

2 子午线轮胎对钢丝帘线的要求

2.1 子午线轮胎的优势

与斜交轮胎相比,子午线轮胎具有以下优势。

(1)胎体和带束层可以根据各自功能的需求分别设计,胎侧更薄、更柔软,可允许较大的变形,从而保证了更大的接地印痕面积(见图2)。因此,子午线轮胎接地压力和胎面磨损更均匀,轮胎转向稳定性更好,车辆舒适性提高。

图2 子午线轮胎与斜交轮胎接地情况对比

(2)接地面积的增大可显著提高胎面耐磨性能和行驶里程。对于农业子午线轮胎还可减小接地压强,提高农作物的产量。

(3)胎侧厚度的减小不仅可以改善车辆的乘坐舒适性,同时减小了轮胎的用胶量和生热,使轮胎的滚动阻力也得以下降(见图3)。

图3 子午线轮胎与斜交轮胎滚动阻力对比

(4)带束层采用多层钢丝帘布增强,显著提升了轮胎的抗刺扎性能,尤其极大地延长了恶劣路况条件下行驶轮胎(非公路工程机械轮胎,林业/农业轮胎等)的寿命。

(5)轮胎胎面磨损后可以再次翻新使用,进一步减小了轮胎原材料的消耗。

2.2 子午线轮胎胎体钢丝帘线的性能要求

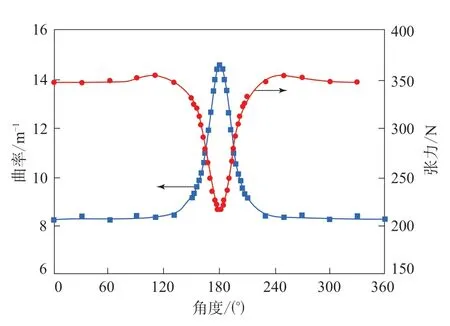

12.00 R20全钢子午线轮胎滚动1圈时胎体帘线曲率和张力变化的有限元模拟分析结果如图4所示。由于曲率和张力的周期性变化,钢丝帘线单丝之间会发生微小的相对位移,从而导致钢丝之间的磨损。因此子午线轮胎胎体钢丝帘线除需满足基本的破断力要求外,还需要具备优异的耐疲劳性能。同时,轮胎成型时胎体帘线需要绕过胎圈进行反包,胎体帘线的反弹力不能过大,过大的反弹力容易造成轮胎硫化前出现圈部脱空。

图4 轮胎滚动1圈的胎体帘线曲率和张力

2.3 子午线轮胎带束层钢丝帘线的性能要求

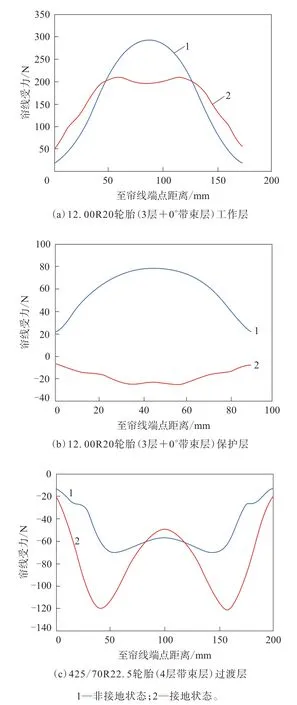

图5所示为子午线轮胎带束层钢丝帘线受力的有限元分析结果。

图5 子午线轮胎带束层钢丝帘线受力分析

由图5可见:在充气非接地状态下,工作层钢丝帘线在带束层边缘的受力最小,中部最大;接地时在带束层中部的受力减小,但依然是整根钢丝帘线受力较大的位置。半钢子午线轮胎带束层的受力情况与全钢子午线轮胎工作层类似。保护层钢丝帘线在充气状态下的受力与工作层类似,但是在接地时会出现受压的情况;4层带束层设计子午线轮胎的过渡层也会工作于受压状态。因此,保护层和过渡层钢丝帘线的抗压性能也很重要[5]。

保护层的功能是吸收(缓冲)来自地面的冲击,以保护工作层,因此保护层钢丝帘线的抗冲击性能也是重要性能指标之一。

带束层复合体的拉伸刚度是影响轮胎接地印痕的主要因素之一,钢丝帘线在带束层中是有角度交叉铺设(0°带束层除外),钢丝帘线的模量约为200 GPa,粘合橡胶的模量一般不到10 MPa,带束层复合体受拉伸应力时,其应变主要来自于粘合橡胶。除了层间橡胶厚度、钢丝帘线铺设角度和橡胶模量之外,钢丝帘线自身的结构也显著影响带束层复合体的拉伸刚度。有限元分析研究发现[6-7],带束层复合体中钢丝帘线包络体积/带束层复合体总体积之比与带束层复合体的拉伸刚度成正相关,实验室测试结果进一步验证了该结论。

此外,轮胎使用过程中冠部会受到路面障碍物的刺扎而产生损伤,外部湿气会从破损区域抵达该部位的钢丝帘线。为了将湿气局限于被刺扎部位,避免湿气沿钢丝帘线迅速扩展而造成轮胎的早期失效,带束层钢丝帘线还需要具有良好的渗胶性能。

2.4 轮胎的可持续性发展需求

全球气候变暖关系到人类的可持续发展,世界上相关国家和经济体都已制定明确的二氧化碳减排目标和相应的实施计划。二氧化碳是温室气体最大的组成部分,根据2014年国际清洁运输委员会华盛顿会议资料,交通运输行业产生的二氧化碳约占全球二氧化碳排放总量的23%,其中与轮胎相关的陆地运输约占总运输的79%,轮胎的滚动阻力对二氧化碳排放量的贡献占车辆二氧化碳总排放量的20%~30%。由此可见轮胎滚动阻力在全球二氧化碳排放中占有举足轻重的地位。为控制陆地运输中的二氧化碳排放,相关国家和经济体都制定了降低车辆油耗的目标。从2007年欧盟率先颁布轮胎标签法规以来,很多国家和经济体也都制定了相应的轮胎标签法规,虽然项目内容略有不同,但滚动阻力是所有轮胎标签法规中最重要的一项[8]。

目前轮胎制造中使用了许多不可再生的资源,米其林公司2014年提出的循环经济战略中,明确了未来轮胎轻量化、可多次使用、使用可循环和可再生原材料的发展方向;2018年进一步制定了到2048年轮胎制造使用80%的回收材料及100%的可回收材料的企业战略目标。普利司通也公布了到2050年实现轮胎质量比2010年减小50%及100%使用可再生/可循环材料的企业战略目标。

进入新的世纪,随着科技的快速发展,交通运输行业也朝着智能化、网联化、电动化、共享化方向迅速迈进。电动化使得车辆(电池)质量和启动力矩增大;智能化和网联化要求轮胎能实时感知并传递自身状态,除了常规的充气压力、温度等,还要将对路面的感知反馈到中央处理系统,自动进行驾驶模式调整。这些变化都给轮胎行业带来很多新的挑战。

3 我国钢丝帘线技术的发展

3.1 早期子午线轮胎钢丝帘线结构

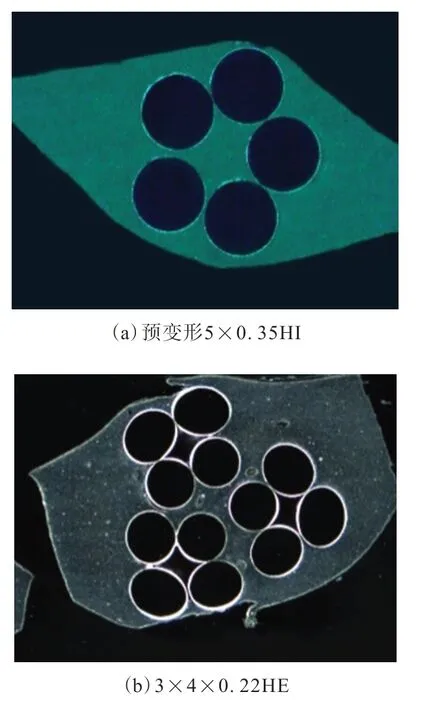

2000年以前,国内子午线轮胎使用的钢丝帘线结构很有限,其中全钢子午线轮胎胎体钢丝帘线规格为3+9+15×0.22+0.15NT,3+9+15×0.175+0.15NT,3+9×0.22+0.15NT/HT;带束工作层和过渡层钢丝帘线规格为3+9+15×0.22+0.15NT,3×0.20+6×0.35HT;带束保护层和0°带束层钢丝帘线规格为3×4×0.22HE和3×7×0.20HE。半钢子午线轮胎带束层钢丝帘线规格为2×0.30HT,2+2×0.25HT,2+2×0.35HT。

胎体钢丝帘线都是带外缠丝且不同捻向的多层结构。外缠丝结构会使钢丝帘线直径、帘布厚度和用胶量增大,而且外缠丝对最外层钢丝有极强的切割作用,造成钢丝帘线耐疲劳性能显著下降。捻向不同使不同层之间的钢丝为点接触,在轮胎行驶过程中,由于胎体钢丝帘线承受动态张力和弯曲,单丝之间会有轻微的相对位移,点接触的情况下,单丝之间的磨损也较严重。

由于可选择的钢丝帘线结构少,不能根据不同轮胎的应用需求进行合理的设计,使得早期的载重子午线轮胎由于胎体帘线强度不足而易出现拉链爆、冲击爆等较严重的轮胎失效情况。

3.2 子午线轮胎用钢丝帘线的技术发展

1993年贝卡尔特在我国江阴设立第1家工厂,2003年成立贝卡尔特中国技术中心(后升级为贝卡尔特亚洲研发中心),针对我国轮胎市场需求开发新型钢丝帘线产品及制造技术,推动了国内子午线轮胎用钢丝帘线的两次大规模产品更新换代。

3.2.1 钢丝帘线强度提高

钢丝帘线强度分为普通强度(NT)、高强度(HT)、超高强度(ST)和特高强度(UT)。

从2000年开始,贝卡尔特针对我国市场开发了一系列高强度和超高强度钢丝帘线,如3+9+15×0.225HT,0.25+6+12×0.225HT,3×0.24+9×0.225CCHT,3+8×0.33ST Betru®,0.365+6×0.35HT Betru®,2×0.30ST,3×0.30HT Betru®,3×0.38ST Betru®等。

2010年以后,贝卡尔特又开发了一系列超高强度和特高强度钢丝帘线,如3+9+15×0.225/0.20ST,0.17+5×0.215+10×0.235CCST,3×0.24+9×0.225CCST,3+8×0.33ST Betru®,4+3×0.35ST,0.37+6×0.32ST,2×0.30UT,3×0.28ST Betru®等。

高强度钢丝帘线的强度比普通强度钢丝帘线提高约13%,超高强度钢丝帘线强度比高强度钢丝帘线提升约11%,特高强度钢丝帘线强度比超高强度钢丝帘线提升约10%。强度的提升意味着采用更小质量的钢丝帘线就可以达到同样的帘布强度(质量减小的比例与强度提升幅度一致),或者可以采用同等质量的钢丝帘线达到帘布强度更大的目的。同时,钢丝帘线直径减小可以减小帘布压延厚度(轮胎企业在钢丝帘线结构替换时,一般是保持同样的覆胶厚度),从而减小胶料质量。

钢丝帘线和胶料质量的减小带来巨大的社会和经济效益。在大规格长途载重子午线轮胎中,以高强度和超高强度胎体钢丝帘线替代普通强度钢丝帘线,等强度胎体帘布性能及质量变化见表1。

由表1可见,以超高强度钢丝帘线替代普通强度钢丝帘线后,单位面积胎体钢丝帘线质量、胶料质量和帘布质量分别减小30%,21%和26%。

表1 不同强度钢丝帘线等强度胎体帘布性能及质量对比

以高强度和超高强度带束层钢丝帘线替代普通强度钢丝帘线,等强度带束层帘布性能和质量变化见表2。

由表2可见,以超高强度钢丝帘线替代普通强度钢丝帘线后,单位面积带束层钢丝帘线质量、胶料质量和帘布质量分别减小24%,15%和21%。

每条12R22.5轮胎使用胎体帘布约为1.44 m2、带束层帘布约为1.21 m2。以超高强度钢丝帘线替代普通强度钢丝帘线,每条轮胎钢丝帘线和胶料质量可分别减小3 028和1 227 g。轮胎质量减小不仅使轮胎企业直接生产成本降低,还可以降低轮胎生热,从而延长轮胎使用寿命。

以上述胎体和带束层帘布示例加权平均值估算,普通强度钢丝帘线增强的帘布,胶料质量约为钢丝帘线质量的60%;以高强度钢丝帘线替代普通强度钢丝帘线可使钢丝帘线和胶料质量分别减小15%和12%;以超高强度钢丝帘线替代普通强度钢丝帘线可使钢丝帘线和胶料质量分别减小27%和17%。按2019年我国轮胎生产实际使用190万t钢丝帘线,普通强度钢丝帘线占比约为23%,高强度钢丝帘线占比约为50%,超/特高强度钢丝帘线占比约为27%计算,则已经实现钢丝帘线质量减小36万t、胶料质量减小14万t;如果能全部使用超/特高强度钢丝帘线,则还可以使钢丝帘线和胶料质量再分别减小25万和7万t。

轮胎质量的减小也带来滚动阻力的显著降低。根据2014年国际清洁运输委员会华盛顿会议资料显示,2010年全球二氧化碳排放量约为380亿t,其中陆地运输排放量占17%(货物运输排放量占46.5%,人员交通排放量占53.5%),以超高强度钢丝帘线替代普通强度钢丝帘线可使轮胎滚动阻力降低5%,轮胎滚动阻力油耗占车辆油耗的25%,以我国载重子午线轮胎产量占全球载重子午线轮胎产量的55%,轿车子午线轮胎产量占全球轿车子午线轮胎产量的25%估算,如果我国生产的子午线轮胎全部采用超高强度钢丝帘线替代普通强度钢丝帘线,则每年可以减小3 145万t的二氧化碳排放量。

3.2.2 钢丝帘线结构及预变形技术

除强度外,钢丝的变形方式及钢丝帘线结构形式对钢丝帘线的耐疲劳、耐腐蚀、延伸等性能以及轮胎的综合性能也至关重要。我国子午线轮胎早期多采用普通强度钢丝帘线及有外缠丝(全钢子午线轮胎胎体)和交互捻结构钢丝帘线,2000年以后,钢丝帘线结构设计向无外缠丝化、同捻向化、高强度化以及采用特殊预变形的方向发展。

3.2.2.1 无外缠丝/同捻向化

胎体钢丝帘线的耐疲劳性能与轮胎的使用寿命密切相关。早期钢丝帘线产品的外缠丝与最外层钢丝存在严重的切割作用,交互捻也造成不同层钢丝之间的切割,显著降低钢丝帘线的耐疲劳/耐磨损性能。

早期轮胎用钢丝帘线之所以多采用有外缠丝结构,主要是因为外缠丝可以降低钢丝帘线生产和轮胎制造工艺难度。首先在钢丝帘线压延过程中,外缠丝与胶料之间的物理作用有利于胶料更好地填充到钢丝帘线之间;外缠丝也降低了裁断过程中的修边难度,更容易控制边部预留胶料量,避免沿钢丝帘线表面切除胶料,导致预留胶料太少;最重要的是在成型反包过程中,外缠丝可以限制钢丝帘线变形后的恢复,避免在反包力不足情况下的反弹,造成未硫化轮胎的圈部脱空。

随着钢丝帘线及轮胎制造工艺的发展,上述去除外缠丝之后的工艺难题都得以有效解决,从高强度胎体钢丝帘线(0.25+6+12×0.225HT,3×0.24+9×0.225CCHT)开始,钢丝帘线已全面去除外缠丝,目前超高强度胎体钢丝帘线(3+9+15×0.225ST,0.17+5×0.215+10×0.235CCST,3×0.24+9×0.225CCST,3+8×0.21ST)也都是无外缠丝设计。

以无外缠丝、同捻向的0.25+6+12×0.225HT钢丝帘线替代有外缠丝、交互捻的3+9+15×0.22+0.15NT钢丝帘线(从内到外的捻向分别为SSZS)用于轮胎胎体,行驶10万km后轮胎中的钢丝帘线耐疲劳性能保持率如图6所示。

图6 轮胎胎体钢丝帘线耐疲劳性能保持率对比

由图6可见,无外缠丝的0.25+6+12×0.225HT钢丝帘线的耐疲劳性能保持率显著提高。

3.2.2.2 Betru®预变形

渗胶性能是子午线轮胎带束层钢丝帘线最重要的性能之一。轮胎的胎面容易受到刺扎或切割,如果带束层钢丝帘线没有良好的渗胶性能,轮胎被刺扎后,外部的湿气会沿钢丝帘线内部的微小通道(虹吸效应会进一步加剧湿气的扩展)快速腐蚀整根钢丝帘线,从而造成大面积的腐蚀,并导致轮胎的失效。全渗胶钢丝帘线则可以有效阻断湿气的传播,从而让腐蚀局限于被刺扎或割伤的区域。

Betru®预变形是贝卡尔特发明的一种可以实现钢丝帘线全渗胶的空间预变形技术,该预变形单丝在轴向上的投影为凸多边形(见图7)。Betru®预变形技术采用最小的变形幅度,在单丝与单丝之间形成足够间隙,以使胶料渗透到钢丝帘线内部,在对单丝的力学性能影响降低到最小的同时达到全渗胶的目的。单丝产生的变形是微小塑性变形,对钢丝帘线的直径影响可忽略不计,从而保证压延过程中优异的工艺性能;钢丝之间的间隙对加载在帘线上的张力也不敏感,确保轮胎硫化过程中实现全渗胶。

图7 Betru®预变形钢丝

3.2.2.3 Crimp预变形

高破断伸长率钢丝帘线可用于带束保护层,用以吸收来自路面的冲击,保护带束工作层钢丝帘线。传统的高破断伸长率钢丝帘线都是通过小捻距和股绳结构来实现其高破断伸长性能,如3×4×0.22HE和3×7×0.20HE钢丝帘线等。但这类钢丝帘线覆胶之后的破断伸长率下降较大,即钢丝帘线吸收冲击能的能力大幅下降,同时钢丝帘线的渗胶性能也较差。

通过对单丝施加Crimp预变形的方式可得到高破断伸长率的钢丝帘线(见图8),覆胶后其破断伸长率下降不明显,可以保持较强的吸收冲击能的能力,同时可以实现全渗胶(见图9)。

图8 钢丝帘线Crimp预变形前后破断伸长率对比

图9 钢丝帘线渗胶性能对比

3.2.2.4 其他新型结构钢丝帘线

轮胎带束层复合体拉伸刚度较高是实现子午线轮胎良好接地印痕的基础,同时带束层复合体拉伸刚度与轮胎的转向刚度正相关。205/65R15轮胎有限元仿真分析发现,带束层复合体拉伸刚度提升10%,轮胎转向刚度可以提升5.9%。良好的接地印痕可以减少轮胎偏磨现象,延长轮胎使用寿命;转向刚度提升可以改善轮胎操纵性能,进而让驾驶更安全。

有限元仿真分析还发现,带束层复合体中钢丝帘线的体积与带束层的总体积比率(等效于横截面积比率)与带束层复合体的拉伸刚度正相关,该结论也得到了实验室及轮胎试验的证实。根据这一理论,贝卡尔特公司开发了用于半钢(轿车)子午线轮胎的4×0.21UT OC钢丝帘线和用于载重子午线轮胎的6×0.335UT OC钢丝帘线。4×0.21UT OC应用于205/55R16轮胎中的室外试验结果表明,该新型钢丝帘线显著改善了轮胎的操纵性能[6]。

3.2.3 钢丝帘线镀层的发展

钢丝帘线与胶料之间的粘合力是实现钢丝帘线轮胎骨架材料功能的基础。自1946年子午线轮胎发明以来,轮胎用钢丝帘线一直都采用黄铜镀层(铜+锌),黄铜镀层中的铜与胶料中的硫发生反应生成CuxS,CuxS使钢丝帘线与胶料之间形成良好的粘合力。

我国子午线轮胎发展初期,黄铜镀层的铜质量分数为0.675。2000年左右,为提高钢丝帘线与胶料的初始粘合力及其粘合力保持率,特别是改善湿热环境下的粘合力,黄铜镀层中的铜质量分数减小至0.635,同时使用含钴盐粘合胶料体系。然而,钴作为一种金属催化剂,对胶料来说是“有毒”的,导致了胶料物理性能不同程度地下降。此外,钴是一种昂贵的战略金属,通过在整体胶料中加入大量钴盐,却仅有小部分在黄铜表面起作用也不是经济的解决方案。

随着我国子午线轮胎技术的发展,载重子午线轮胎首次寿命(里程)已经从最初的10余万km延长到30多万km,轮胎翻新率也不断提高,轮胎对老化粘合力及胶料的老化性能提出了更高的要求。

贝卡尔特针对此需求开发了铜、锌、钴三相合金镀层贝泰威®(TAWI®)钢丝帘线。使用TAWI®三相合金镀层钢丝帘线与无钴盐胶料配合,可以进一步改善湿热条件下老化粘合力保持率,同时胶料的耐热老化性能也得到改善[9-12]。

不同条件下的钢丝帘线抽出力测试结果表明:以黄铜镀层钢丝帘线在含钴盐胶料中的粘合力为参考,TAWI®三相合金镀层钢丝帘线在无钴盐胶料中的初始粘合力为参考样品的80%~105%,热老化后粘合力为参考样品的90%~130%,蒸汽老化后粘合力为参考样品的130%~200%,湿热老化后粘合力为参考样品的120%~180%。

不同条件下TAWI®三相合金镀层钢丝帘线在无钴盐胶料中与黄铜镀层钢丝帘线在含钴盐胶料中的钢丝帘线覆胶率对比如图10所示。

图10 TAWI®三相合金镀层钢丝帘线在无钴盐胶料中与黄铜镀层钢丝帘线在含钴盐胶料中的钢丝帘线覆胶率对比

由图10可见:初始和热老化后两种钢丝帘线的覆胶率相近;蒸汽老化和湿热老化后,TAWI®三相合金镀层钢丝帘线的覆胶率显著提升。由此可见,TAWI®三相合金镀层钢丝帘线在无钴盐胶料中的湿热老化和蒸汽老化性能更好。

4 结语

我国子午线轮胎用钢丝帘线从最初引进子午线轮胎生产技术时有限的几个普通强度钢丝帘线品种,发展到了今天以子午线轮胎市场需求为导向的系列化高强度、超高强度和贝泰威®三相合金镀层钢丝帘线品种。

2019年,国内超高强度钢丝帘线的市场应用占比已经超过25%,并保持高速增长。同时,一系列特高强度钢丝帘线结构已崭露头角,蓄势待发。预计“十四五”末,我国子午线轮胎用超高/特高强度钢丝帘线市场占比将超过40%。

我国子午线轮胎用钢丝帘线发展方向与欧美子午线轮胎领头企业用钢丝帘线发展方向相同,但又早已突破简单模仿应用的局限,形成了独具区域特色的系列化创新产品和技术,这些新产品和新技术必将继续为我国轮胎行业创造巨大价值,提升我国轮胎工业的竞争力。