二维片层材料在轮胎橡胶复合材料中的应用

2021-07-19许宗超温世鹏

刘 力,许宗超,温世鹏

(1.北京化工大学 化工资源有效利用国家重点实验室,北京 100029;2.北京化工大学 北京市先进弹性体工程技术研究中心,北京 100029)

橡胶材料是一类具有高弹性和独特粘弹性的有机高分子材料,在交通运输、密封阻隔、阻尼减震等领域具有广泛应用。轮胎作为汽车的重要零部件,在交通运输中发挥了巨大作用。随着社会的发展,人们对轮胎的行驶安全、节能环保、耐久性能和舒适性等提出了更高的要求,因此除了对轮胎结构设计、制备工艺进行优化外,还迫切需要开发高性能橡胶复合材料。填料对橡胶材料的性能起着至关重要的作用,目前在橡胶工业中主要使用炭黑和白炭黑进行补强,尤其是炭黑在橡胶领域的成功应用已经具有百年以上的历史,随着“绿色轮胎”概念的提出,白炭黑也得到了迅猛发展。但是,随着人们对轮胎性能要求的不断提高,传统填料已无法满足对橡胶材料功能性的要求。

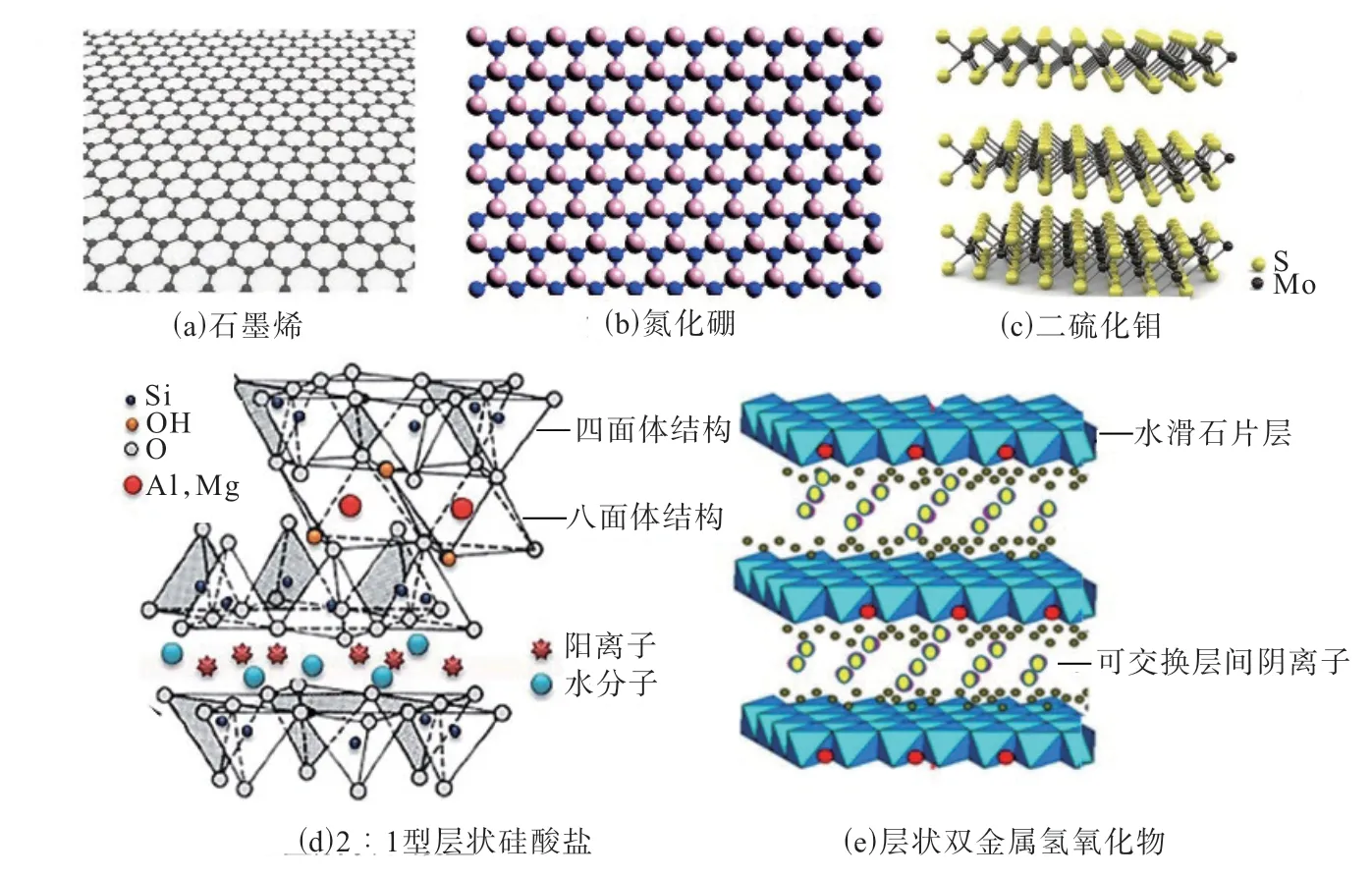

二维片层材料是指横向尺寸大于100 nm,甚至可以达到几个微米的片层结构,但其厚度只有单个或几个原子层厚度(通常小于5 nm)[1],其独特的结构极大地吸引了橡胶领域科研工作者的研究兴趣。轮胎橡胶复合材料常用的二维片层填料主要包括石墨烯(GE)、氮化硼(BN)、二硫化钼(MoS2)、层状硅酸盐和层状双金属氢氧化物等。本文主要介绍二维片层材料在轮胎橡胶复合材料中的研究进展。

1 二维片层材料简介

二维片层材料的结构[2-4]如图1所示。

GE是一种碳原子以sp2杂化形成的六角蜂巢结构的具有单个原子厚度的二维碳材料,其结构如图1(a)所示。GE具有超高的力学强度(弹性模量约为1 TPa),优异的导热性能[热导率高达5 300 W·(m·K)-1]和导电性能[电子迁移率为15 000 cm2·(V·s)-1,电导率可达106S·m-1]以及超大的理论比表面积(2 630 m2·g-1)[5]。GE及其衍生物在橡胶复合材料中的补强性能、动态性能、导电性能、导热性能及气体阻隔性能等均较好。

BN具有与GE相似的结构,也称白色石墨烯,主要是由硼原子和氮原子排列而成的具有蜂巢结构的二维片层材料,其结构如图1(b)所示。BN具有优异的导热性能[面内热导率高达600 W·(m·K)-1,面外热导率为30 W·(m·K)-1][6],是一种优异的橡胶导热填料。

图1 二维片层材料的结构

MoS2是由上下两层硫原子和中间一层钼原子组成,相邻片层间距约为0.65 nm,其结构如图1(c)所示。MoS2的摩擦系数极小,是一种优良的轮胎补强、耐磨填料。

层状硅酸盐又称粘土,是由硅氧四面体和铝氧八面体按照不同比例连接形成的片层材料,可分为1∶1型层状结构(高岭土)和2∶1型层状结构(蒙脱土、伊利石等),片层结构之间存在可以交换的阳离子(如Na+,K+,Mg2+,Ca2+等),以维持整体电荷平衡,其结构如图1(d)所示。层状硅酸盐独特的片层结构使其在橡胶补强、气体阻隔、耐磨和动态耐疲劳性能方面具有重要作用。

层状双金属氢氧化物(LDHs)又称水滑石,是由带正电荷的水镁石层组成的离子层状化合物,层间区域含有平衡电荷的阴离子和溶剂化分子,其结构如图1(e)所示。LDHs的大片层超分子结构特性使其在橡胶材料的补强、气体阻隔和耐疲劳领域具有一定的应用前景。

总体来看,不同的二维片层材料在化学组成以及结构上各具特点,对橡胶复合材料性能的改善各有侧重。但是,它们在橡胶复合材料中应用时面临相同的问题,即如何实现片层填料在橡胶基体中的均匀分散以及构建良好的片层填料-橡胶基体界面相互作用。为了解决二维片层填料在轮胎橡胶复合材料中的应用难题,通常需要对填料进行功能化改性以及开发高效、先进的复合制备方法。

2 二维片层材料的功能化改性方法

二维片层填料在橡胶基体中的分散状态及其与橡胶基体间的界面作用是影响橡胶复合材料以及轮胎性能的关键因素。因此,需要对片层填料表面进行功能化改性设计。根据改性剂分子与纳米填料之间的作用,可以将功能化改性方法分为共价键改性和非共价键改性。

2.1 共价键改性

共价键改性是将改性剂分子通过化学键合作用接枝在片层纳米填料表面,通过降低片层间的相互作用力,实现二维填料在橡胶基体中的良好分散。在GE及其衍生物中,主要针对羟基、羧基、环氧基及片层上的双键结构设计改性反应。

在改性设计中可利用烷基胺分子(如十八胺、油酸胺等)中的端氨基与氧化石墨烯(GO)表面基团发生亲核取代反应[7];利用硅烷偶联剂与GO表面的羟基或羧基发生缩合反应[8]或利用含巯基化合物与GE表面的双键发生“点击化学”反应[9]。在层状硅酸盐中,主要利用片层表面上具有一定反应活性的硅羟基或铝羟基(通常需要进行适当的酸化处理)与硅烷偶联剂之间发生缩合反应,从而实现硅酸盐片层的共价化学改性。

C.Zha等[10]利用硅烷偶联剂KH570与酸化处理的蒙脱土中的硅羟基发生缩合反应,从而实现对蒙脱土的表面有机改性,并利用过氧化物交联将硅烷化改性的蒙脱土通过共价键结合作用与橡胶大分子链相连,实现其在蒙脱土中的均匀分散。在BN,MoS2和LDHs中,同样也可以采用硅烷偶联剂进行改性,提高其在橡胶中的分散性[11-13]。

2.2 非共价键改性

非共价键改性是利用改性剂与纳米填料之间形成π-π相互作用、氢键、离子键、物理吸附等,从而实现二维片层材料的良好分散。在GE中,通常选用一些带有苯环结构的物质(如聚苯乙烯磺酸钠、腐殖酸、木质素磺酸钠、明胶、茶多酚)与GE片层之间形成π-π相互作用,调控GE表面化学性质,实现其在橡胶中的良好分散[14-17]。还可以利用离子型表面活性剂与片层填料之间形成静电相互作用,实现对填料的改性。例如,通过有机阳离子(如长链季铵盐)与层状硅酸盐的层间阳离子进行离子交换,将有机阳离子改性剂依靠静电作用插层吸附在片层表面,增大片层间距,从而有利于橡胶大分子链插层进入片层之间[18]。在LDHs或MoS2中,也可利用表面活性剂或硅烷偶联剂通过物理吸附作用实现表面改性[19-20]。

此外,还可以构建片层填料与其他形状填料之间形成杂化粒子或者不同片层之间形成插层杂化粒子,以阻止片层堆砌。例如,片层GE分别与氧化锌、白炭黑、炭黑、碳纳米管等形成杂化粒子[21-23];层状硅酸盐与炭黑、碳纳米管等形成杂化粒子[24];BN与氧化锌、氧化铝、碳纳米管等形成杂化粒子[25-26];MoS2与炭黑形成杂化粒子[27];LDHs与白炭黑形成杂化粒子[28]。利用杂化粒子中不同形状填料之间的协同分散效应,可在一定程度上阻碍片层的聚集,有利于片层填料在橡胶中的均匀分散,从而改善橡胶复合材料的性能。

3 二维片层填料/橡胶复合材料的制备方法

为了充分发挥二维片层材料的性能优势,除了对二维片层材料表面进行改性外,还需要选择适宜的加工制备方法。目前,二维片层填料/橡胶复合材料的制备方法主要有机械共混法、溶液复合法和乳液复合法。

3.1 机械共混法

机械共混法是橡胶工业和轮胎工业最常用的方法,即采用密炼机或开炼机通过机械剪切力的作用将橡胶基体、粉末状二维片层填料以及各种助剂充分混合,再经过硫化得到橡胶复合材料。该方法制备工艺简单,与现有的橡胶加工工艺匹配良好,但是由于粉末状态下的二维片层材料层间具有较强的相互作用,依靠剪切力难以实现片层的剥离分散。

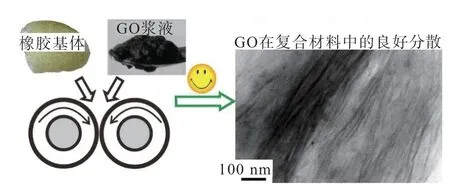

为了能够发挥机械共混法在生产上的优势,Z.Tang等[29]对传统机械共混法进行了改进。先将二维片层填料(GE,MoS2)分散在低沸点溶剂中,再将这种高浓度的分散浆液与橡胶基体通过开炼机剪切复合,进而实现二维片层填料在橡胶基体中的良好分散,提高橡胶复合材料的综合性能,如图2所示。

图2 机械共混法制备GO/橡胶复合材料及其透射电镜照片

3.2 溶液复合法

溶液复合法是采用机械搅拌或超声分散技术分别将橡胶和二维片层材料分散在有机溶剂中,然后将二者充分混合,并将混合液中的溶剂挥发除去或加入不良溶剂形成沉淀,得到二维片层填料预分散的橡胶复合材料,再结合机械共混加入各种助剂,最终得到橡胶复合材料。该方法更容易实现纳米填料的良好分散,但是由于复合过程中使用了大量有机溶剂,会对环境造成污染,同时制造成本较高,因此不利于大规模产业化生产。

3.3 乳液复合法

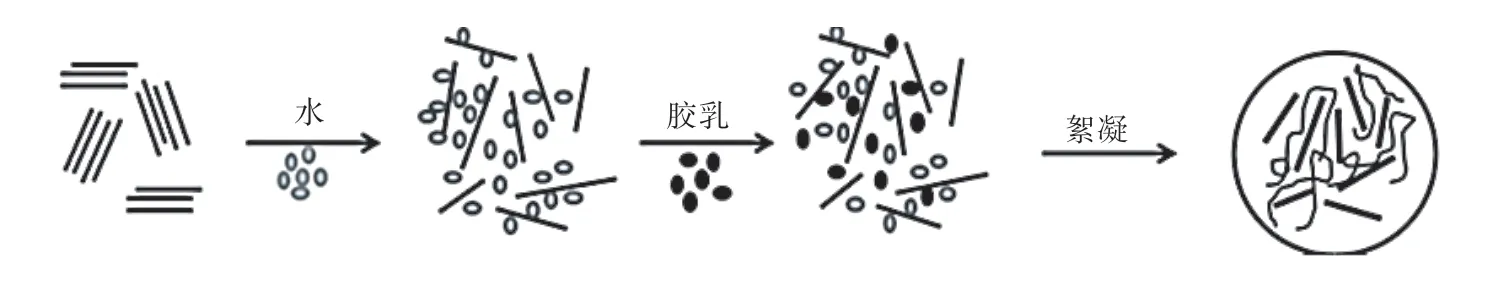

乳液复合法是采用机械搅拌或超声分散技术将二维片层材料分散在水中,再与胶乳充分混合,乳胶粒子可以插入剥离分散的片层填料之间,最后加入带有相反电荷的电解质溶液进行絮凝(如图3所示)[30],再经过洗涤、烘干、混炼后得到橡胶复合材料。与机械共混法和溶液复合法相比,乳液复合法在实现二维片层填料均匀分散方面更具优势,并且在制备过程中主要以水为分散剂,具有低成本绿色环保的优势,适合工业化生产。

图3 乳液复合法制备二维片层填料/橡胶复合材料过程

4 二维片层填料/橡胶复合材料的性能

4.1 力学性能

力学强度是橡胶复合材料的最基本性能。橡胶复合材料的力学性能不仅受填料类型、用量及表面化学性质等因素的影响,还与填料在橡胶中的分散状态以及填料-橡胶的界面作用密切相关。与传统填料(炭黑、白炭黑)相比,二维片层填料具有更大的形状系数和比表面积,在橡胶补强、改善力学性能方面优势明显。

Y.Mao等[31]对比研究了GO与不同粒径炭黑以及GO/白炭黑并用对丁苯橡胶(SBR)胶料性能的影响。结果表明,填充体积分数为0.02的GO胶料的拉伸强度与填充体积分数为0.131的炭黑N115胶料相当,且为填充体积分数为0.20的炭黑N990胶料的2倍。此外,GO/白炭黑并用填充SBR胶料的力学强度大于全白炭黑填充胶。

W.Xing等[32]采用乳液复合和原位还原相结合的方法制备了GE/SBR复合材料。研究表明,添加7份GE的复合材料的拉伸强度与添加30份炭黑或40份白炭黑的复合材料相当。

X.Wu等[33]选用丁吡橡胶(VPR)作为界面剂,实现了纳米粘土在SBR中的剥离分散并且构建了良好的界面相互作用,粘土/SBR复合材料的拉伸强度和撕裂强度分别比相同用量下炭黑N330/SBR复合材料提高了近2倍。

周仕璋等[34]采用机械共混法制备了LDHs/环氧化天然橡胶/SBR复合材料,发现添加10份LDHs的复合材料的拉伸强度提高了128.8%。

张涛[35]采用乳液复合法制备了MoS2/SBR复合材料,研究表明,添加20份MoS2的复合材料的100%定伸应力、拉伸强度和撕裂强度分别提高了100%,129%和152%。但是,由于二维片层材料容易形成互相搭接的填料网络,片层填料网络对橡胶分子链的限制效应较强,当片层填料用量较大时会导致橡胶复合材料的拉断伸长率明显减小。因此,在传统补强体系中,可以并用少量二维片层填料,利用大片层的结构特点,与传统填料协同补强,对橡胶复合材料的力学性能提升更具优势。

4.2 动态性能

橡胶复合材料的动态性能主要包括耐磨性能、抗湿滑性能、滚动阻力以及耐久性能等,其中耐磨性能、抗湿滑性能和滚动阻力之间相互矛盾,也被称为轮胎的“魔三角”,是高性能轮胎产品的研发难点。

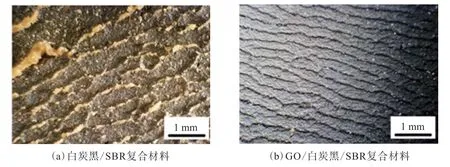

Y.Mao等[31]通过引入VPR界面分子调控GO在SBR中的分散。研究发现,加入体积分数为0.006的GO的白炭黑/SBR复合材料在60 ℃时的损耗因子(tanδ)比白炭黑/SBR复合材料减小了近10%。对比白炭黑/SBR复合材料和GO/白炭黑/SBR复合材料的磨耗表面形貌(如图4所示)可以看出,在白炭黑/SBR复合材料磨耗表面出现了填料碎屑且磨耗纹较深,而GO/白炭黑/SBR复合材料的磨耗表面更光滑,且纹路更窄,表明其耐磨性能更好。

图4 两种复合材料的磨耗表面形貌

Z.Tang等[36]采用MoS2等量替代天然橡胶(NR)复合材料中的炭黑,发现MoS2与炭黑之间可以形成隔离穿插的填料网络,随着MoS2用量的增大,二者之间形成了连续完善的隔离填料网络,如图5所示。利用MoS2结构尺寸上的特点可以显著改善炭黑的分散性,减小炭黑聚集体数量。当以3份MoS2等量替代炭黑后,复合材料的动态温升降低10 ℃,同时耐磨性能提高。

图5 MoS2-炭黑填料网络结构

吴晓辉等[37-38]系统地研究了粘土/炭黑协同并用对SBR和NR胶料性能的影响,并将粘土应用于工程机械轮胎和全钢载重子午线轮胎胎面胶中。研究表明,并用少量纳米粘土可以显著提高胎面胶的抗切割和耐动态疲劳性能。

L.Kong等[28]制备了LDHs负载白炭黑的杂化粒子(白炭黑/LDHs),并将其应用于SSBR/顺丁橡胶(BR)胎面胶中。研究表明,白炭黑/LDHs/SSBR/BR复合材料0 ℃时的tanδ较大,同时60 ℃时的tanδ较小,复合材料具有高抗湿滑性能和低滚动阻力。

Z.Yang等[39]将茶多酚修饰改性的石墨烯(TPG)与SBR复合,发现TPG/SBR复合材料具有较低的滚动阻力。添加5.6份TPG的SBR复合材料的功率损耗比添加50份炭黑的复合材料降低近20%,这主要归因于TPG在SBR基体中的均匀分散以及TPG与SBR分子链之间形成较强的界面相互作用。为了验证GE在轮胎中的应用效果,华南理工大学和北京化工大学联合山东玲珑轮胎股份有限公司成功试制出高性能GE轮胎。经过测试,GE轮胎的滚动阻力系数为6.81 N·kN-1,该水平已接近欧盟轮胎标签法的A级。与目前商用绿色轮胎相比,GE轿车轮胎可达到6.4%的节能效果。此外,意大利老牌自行车轮胎制造商Vittoria公司将GE应用于自行车赛车轮胎中,在2019年发布了第2代GE自行车轮胎,该轮胎具有更好的抓着性能、抗刺扎性和耐久性能[40]。

在橡胶动态疲劳性能研究中发现,现有的炭黑或白炭黑体系中并用少量的二维片层填料(如纳米粘土[41-43]、GE[44-45]或LDHs[46]等),均可以显著提高橡胶复合材料的抗裂纹扩展性能,从而延长橡胶制品的动态疲劳寿命。当疲劳裂纹扩展遇到二维片层材料时,裂纹扩展受阻,诱导裂纹发生偏转,从而延长了裂纹扩展路径。另外,在应变诱导结晶型橡胶中,二维片层材料容易诱导橡胶发生应变诱导结晶,使得橡胶复合材料更加强韧。

综合来看,二维片层填料对橡胶复合材料的动态性能(如耐磨性能、动态生热、抗湿滑性能和耐久性能等)的改善效果明显,国内外轮胎企业也积极开展二维片层材料在轮胎中的应用研究。

4.3 气体阻隔性能

轮胎的内胎或气密层对橡胶复合材料的气体阻隔性能要求较高。橡胶复合材料的气体阻隔性能除了受橡胶基体的影响外,还会受到填料体系的影响。与球形炭黑或白炭黑相比,均匀分散的片层填料可以有效延长气体的扩散路径,因此可以明显提高橡胶材料的气体阻隔性能。近年来,采用二维片层填料提高橡胶复合材料气体阻隔性能的研究报道较多,其中二维片层填料以GE及其衍生物、纳米粘土和LDHs为主。

L.Zheng等[47]在GO表面负载硫黄纳米颗粒制备得到杂化粒子,并将其与SBR通过乳液复合法制备得到GO/SBR复合材料。利用硫黄与GO之间的化学反应,在GO/SBR复合材料中构建了GO-SBR共价键结合界面。研究表明,填充3份GO的SBR复合材料的透气率比未加GO的SBR胶料减小了26.6%。

周仕璋[46]系统探究了加工工艺、LDHs取向及LDHs尺寸等对丁基橡胶复合材料气密性的影响。Y.Liang等[48]采用纳米粘土有机改性并通过开炼机强剪切作用实现了纳米粘土在异戊橡胶中的剥离分散。结果显示,填充5份纳米粘土的橡胶复合材料的透气率比纯胶减小了22%。北京化工大学段雪院士提出了多级结构水滑石(H-LDHs)在纵向和横向同时抑制气体分子扩散,以及H-LDHs上氧空位作为氧气捕获中心的阻隔性能提升机理,阐明了CO2分子作为“沙子”可以填充材料中的自由体积,从而抵制气体扩散。

图6所示为采用分子动力学模拟H-LDHs氧气透过机理。结果表明,氧气分子强烈吸附在H-LDHs表面的空位上,所设计的“砖-泥浆-沙子”结构显著提高了复合材料的气体阻隔性能[49]。在此基础上,刘力等研发出大宽高比、近等宽、透气率为0.49×10-17~1.5×10-17m2·(Pa·s)-1范围内的系列超分子LDHs/橡胶复合气密材料。将新复合材料应用在轮胎上进行试生产,打通了全部的工艺路线,试验轮胎性能符合生产要求。由于新复合材料具有优异的气体阻隔性能,在气密层厚度减小30%的条件下,试验轮胎的耐久性能比原生产轮胎提高了近40%,展现出良好的市场应用前景。

图6 H-LDHs氧气透过机理及Mg-LDHs片层和Mg-LDHs/SBR复合材料的微观形貌

综合来看,GE、纳米粘土和LDHs片层在少量填充的情况下即可有效改善橡胶复合材料的气体阻隔性能,二维片层材料在轮胎气密层胶料中具有很好的应用前景。

4.4 导电性能

在车辆行驶过程中,车体与干燥的空气以及运送的物品间的撞击摩擦都会加剧电荷积蓄而产生静电,如果静电未被及时导出,则会造成一定的危害,抗静电轮胎的使用可以转移车体表面的静电,有效减小静电危害。通常需要在橡胶中加入导电填料,以提高抗静电能力。

S.Zhao等[50]在NR中加入体积分数为0.016 4的单宁酸改性的GE,发现复合材料的电导率从纯胶的10-13S·m-1增大到10-6S·m-1,提高了近7个数量级。通过调控GE在橡胶中的分散,可以实现少量添加即大幅提高橡胶复合材料的导电性能。

青岛森麒麟轮胎股份有限公司于2016年成功开发出GE导静电轮胎,经使用表明,轮胎的综合性能和抗静电效果优异,可以广泛应用于易燃和易爆品运输车、军警用特种车、电子设备专用车等[51]。

4.5 导热性能

橡胶属于热的不良导体,高速行驶的轮胎温度不断升高,积累的热量如不能及时导出,严重时会发生爆胎,导致交通事故,影响行车安全。因此,导热橡胶材料的开发越来越受到轮胎行业的重视。导热橡胶复合材料依靠导热填料在橡胶基体内部形成导热填料网络,进而将内部热量不断导出。在二维片层材料中,GE和BN在橡胶导热领域得到了广泛研究。

Z.Kuang等[52]采用开炼机剪切制备了具有取向结构的BN/NR和BN/硅橡胶复合材料,当BN体积分数为0.24时,复合材料的热导率分别为NR和硅橡胶胶料的10和30倍,说明在橡胶复合材料中构建取向导热填料网络更有利于热量的传递。

S.Song等[53]发现将还原GE与碳纳米管协同使用可显著提高SBR复合材料的导热性能。X.Wu等[54]采用溶剂置换方法制备了双-[3-(三乙氧基硅)丙基]-四硫化物(TESPT)改性的高浓度BN乙醇分散浆液(BNNs),随后采用两辊开炼机将改性BNNs与SBR复合得到复合材料,通过开炼机的剪切作用,改性BNNs更容易均匀分散,同时界面改性剂分子TESPT可以与BNNs和SBR基体发生反应,使二者之间具有良好的界面相容性。当BN体积分数为0.105时,改性BNNs/SBR复合材料的热导率比未改性BNNs/SBR复合材料和传统加工方法制得的BN/SBR复合材料分别提高了32.6%和103.6%。

5 结语

二维片层材料的结构特点使其在橡胶复合材料中的补强作用、提高耐磨性能、降低滚动阻力、提高抗湿滑性能以及赋予橡胶复合材料功能特性(导电、导热、气体阻隔)方面具有独特优势。在实际使用中,通过二维片层填料与传统填料(炭黑或白炭黑)的协同作用,使其在轮胎的胎面胶和气密层胶中展现出较好的应用效果。

但是二维片层材料大规模应用还有一些关键性技术问题尚未突破,主要包括:(1)高品质、低成本二维片层材料(尤其是GE材料)的开发与制备;(2)环境友好的二维片层材料的剥离分散以及与橡胶界面强作用的高效调控技术;(3)与现有橡胶加工技术相适应的简洁加工工艺与方法。

总之,二维片层材料在轮胎橡胶复合材料领域的应用仍有很长的路要走,希望在众多科研工作者的共同努力下,尽早实现具有诸多优势的二维片层材料在实际产品中的应用。