酚醛树脂在轮胎中的应用进展

2021-07-19张成

张 成

(1.北京彤程创展科技有限公司,北京 100176;2.彤程新材料集团股份有限公司,上海 200120)

酚醛树脂和轮胎都是近代化学工业和制造业发展的重要产物,具有百年以上的历史。1872年德国科学家Adolph Baeyer发现了苯酚与甲醛在碱催化条件下形成树脂的反应[1],但直到1909年Leo H.Baekeland才获得具有实用价值的酚醛树脂专利授权并推广应用[2-3],并逐步发展成为人们普遍使用的高分子材料。酚醛树脂具有优异的耐热、耐燃、耐水和绝缘性,耐酸性较好,机械和电气性能良好,易于切割和加工。通过在合成过程中加入不同组分,可以获得功能各异、性能优良的改性酚醛树脂。

现代意义上的轮胎是由邓禄普于1888年发明的,充气轮胎结合了橡胶的高弹性和帘布的强度,使汽车的时速显著增大,并提高了乘坐舒适性。轮胎的主要材料是橡胶高分子材料,酚醛树脂也属于高分子材料。换句话说,酚醛树脂与轮胎的结合实质上就是酚醛树脂与橡胶的结合。早在1914年,J.W.Aylsworth[4]尝试了将橡胶与酚醛树脂结合,以提高橡胶材料的性能,并提出了互穿网络(IPN)的概念。受限于当时的理论技术水平,除了发现酚醛树脂具有类似填料的作用外没有实际的用途。

随着高分子材料理论和实践的不断发展,酚醛树脂与橡胶的结合和应用技术也得到了开发。利用酚醛树脂的特点提高橡胶性能,或利用橡胶特性改善酚醛树脂的性能都获得了长足进步。酚醛树脂作为橡胶材料的补充而获得了广泛应用;同时,与酚醛树脂具有良好相容性的橡胶也被加入酚醛树脂中作为添加剂使用,从而使两种材料之间的结合更加紧密。

迄今为止,酚醛树脂在轮胎生产过程中的作用包括:(1)增粘剂,作为橡胶添加剂,提高胶粘剂的初始粘性或胶料的加工粘性;(2)补强剂,作为补强材料,提高硫化胶的物理性能;(3)粘合剂,作为提高橡胶与骨架材料(尤其是钢丝帘线)之间粘合力的辅助材料;(4)硫化剂,为橡胶硫化提供交联点。

本文主要介绍酚醛树脂在轮胎中的应用。

1 增粘树脂

在轮胎生产过程中需要将十几个部件在硫化前组合到一起,依靠胶料的粘性将各部件牢固地组合。如果胶料的粘性不足,很容易导致半成品部件在组合过程中蠕动变形,甚至由于粘性不够而导致部件之间残留气泡,造成轮胎脱层。因此,对于轮胎生产而言,橡胶部件的粘性是加工过程中的重要性能。在轮胎生产技术开发初期,只能使用天然橡胶(NR),NR具有较大的相对分子质量,同时橡胶中残留少量的树脂、蛋白质等物质,因而粘性较好。在橡胶加工过程中,通过加入松香、古马隆等树脂可以提高橡胶的粘性,满足轮胎生产要求。

随着合成橡胶工业的发展,第1种合成橡胶——丁苯橡胶(SBR,GR-S)于1937年由德国I.G.Farben公司研制成功。由于合成橡胶的相对分子质量普遍比NR小,同时SBR纯度高,粘性不足,应用于轮胎生产时遇到困难。作为德国合成橡胶计划的一部分,I.G.Farben公司利用乙炔与对叔丁基苯酚(PTBP)反应得到的树脂解决了橡胶的粘性问题,这是可提高SBR粘性最好的树脂,即目前橡胶和轮胎行业中著名的Koresin树脂[5-6],其合成路线如图1所示。在我国轮胎工业的发展过程中,尤其是在引进并消化吸收子午线轮胎生产技术的过程中,Koresin树脂作为高性能增粘树脂,也发挥了重要作用[7-8]。

图1 Koresin树脂的合成路线

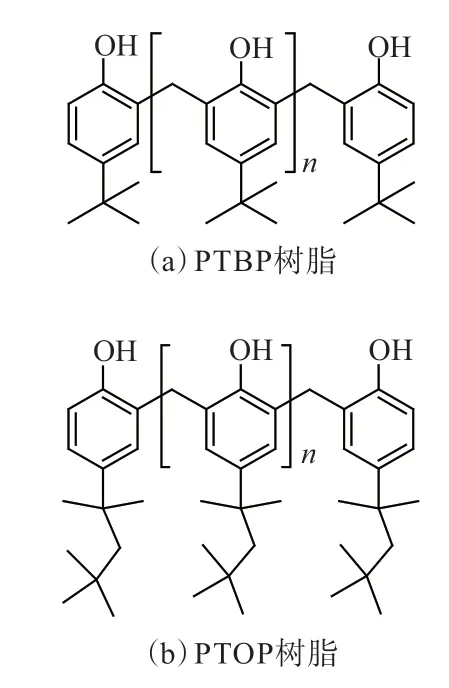

Koresin树脂是由乙炔与烷基酚通过高温、高压反应获得,由于乙炔的危险性,该生产方法未被普遍使用。因此,具有与Koresin树脂类似结构的烷基酚醛树脂得到了深入研究,PTBP、叔戊基酚和对叔辛基苯酚(PTOP)树脂都有明显的增粘效果[9],并作为橡胶加工过程中的高效增粘树脂获得了广泛应用。通过几十年的发展,从原料来源的角度考虑,目前普遍使用的烷基酚醛树脂主要有PTBP和PTOP两种,醛以甲醛和乙醛为主[10-11],两种烷基酚醛树脂的分子结构如图2所示。

图2 两种烷基酚醛树脂的分子结构

以PTBP为主要原料的树脂具有软化点高、增粘效果好的特点;以PTOP为主要原料的树脂与橡胶的相容性较好,加工更容易。烷基酚醛树脂提高橡胶自粘性的作用机理如下:分散在橡胶基体中的树脂迁移至胶料表面,树脂的酚羟基与另一橡胶层的酚羟基在界面形成氢键网络,从而提高胶料粘性。

烷基酚醛树脂具有结构和相对分子质量(软化点)可控的优点,因此广泛应用于需要不同界面层胶料贴合的轮胎、胶管和胶带等多层橡胶制品的生产中。树脂的相对分子质量、极性等对增粘性能有很大影响,同等分子结构下,相对分子质量越大,增粘效果越好;同等相对分子质量下,分子极性越高,增粘效果越好。但是,相对分子质量大意味着树脂的软化点很高,一旦软化点超过橡胶加工温度,树脂无法均匀地溶入橡胶,则产品的增粘作用失效。

在我国引进轮胎生产技术的过程中,为了配套相应的增粘树脂产品,原北京橡胶工业研究设计院和山西省化工研究所分别开发了相应的增粘树脂品种,并实现工业化生产,满足了我国轮胎工业的发展需求[12-14]。该技术随之推广,常州常京化学有限公司、华奇(中国)化工有限公司等企业不断扩大该类树脂产能,实现了高性能增粘树脂的国产化。同时,烷基酚醛树脂不仅用于轮胎行业,作为增粘树脂也广泛应用于多种胶粘剂中。

合成橡胶具有NR不具备的特点和优势,随着轮胎生产技术的不断发展,合成橡胶在轮胎工业中的应用比例逐步增大。尤其是近年来,提高轮胎的湿地抓着力、降低滚动阻力、提高耐磨性能等要求不断提出,包括溶聚丁苯橡胶、钕系顺丁橡胶等合成橡胶的应用更为广泛。因此,增粘树脂除改善橡胶的加工粘性外,还需要保证产品不影响轮胎的滚动阻力、抓着力等性能,并根据轮胎的性能需求进一步设计产品、改进性能。

随着对烷基酚认知的不断加深,发现烷基酚流失到自然环境中具有毒性、生物降解难,且生物降解代谢物对环境具有潜在的危害性。虽然烷基酚醛树脂中残留的烷基酚比例较小,但随着轮胎磨损和报废仍然有流失到自然环境中的风险。减小烷基酚醛树脂中的游离单体含量,逐渐成为轮胎企业和树脂生产企业关注的重点。未来的增粘树脂应该具有性能和产品双重绿色的特点。

2 补强树脂

作为橡胶复合物,机械强度是满足实用性的重要性能,提高橡胶复合材料的机械强度是轮胎生产中的重要课题,提高强度的方法包括增大填料用量、提高交联密度等。其中增大填料(如炭黑)用量,可以达到提高胶料硬度的目的,但是混炼加工流动、成型粘性和硫化充模比较困难,同时半成品挤出生热高,容易焦烧;增大硫化体系用量,特别是硫化剂(如硫黄)用量,也可以达到提高胶料硬度的目的,但是加工过程中门尼焦烧时间太短,硫化诱导期也短,容易造成焦烧,硫化过程充模困难,次品率增大。

酚醛树脂具有可以形成三维交联网络的特点,交联后酚醛树脂具有很高的机械强度。因此酚醛树脂可以与其他填料产生协同作用,共同提高橡胶的强度。在胶料混炼过程中,树脂未发生交联反应,具有增塑作用,使胶料混炼变得容易,加工性能提高。硫化时树脂的交联固化反应与橡胶硫化同时进行,形成的IPN可以显著提高橡胶的强度。树脂与亚甲基给予体六亚甲基四胺(HMT)发生反应,形成体型交联的树脂网络,并与橡胶分子网络互穿,从而达到提高橡胶模量的目的。由于加工便利以及可以有效提高胶料的机械强度,酚醛树脂作为补强材料用于轮胎强度要求高的钢丝圈三角胶、冠带层胶等部位,对于轮胎性能提升起到重要作用[15]。

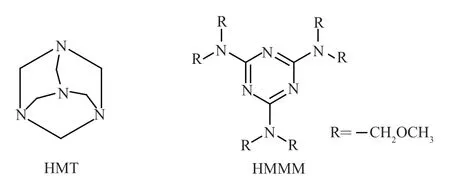

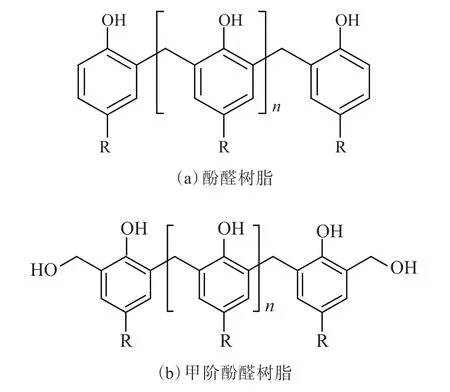

酚醛树脂在轮胎中应用时普遍采用线性酚醛树脂,在加工过程中作为塑性分子可以有效地分散在橡胶基体中,硫化过程中发生固化交联反应。因此,在配方中需要加入固化剂参与反应形成交联网状结构,HMT或甲醚化六羟甲基三聚氰胺(HMMM)是轮胎行业最常用的两种固化剂(如图3所示)。

图3 固化剂HMT和HMMM的分子结构

酚醛树脂含有大量酚羟基,极性较高,轮胎制造使用的大部分橡胶是非极性橡胶,因此两者的相容性较差。树脂与橡胶的混合状态对于IPN的形成具有重要影响,树脂在橡胶中的分散度越大,树脂交联网络对橡胶分子的束缚越强,对于橡胶机械强度的提高越明显。因此,在常规的酚醛树脂基础上,提高树脂与橡胶的相容性,并针对不同的应用需求,使用不同的改性剂进行改性,以提高胶料的性能。

妥尔油和腰果油改性酚醛树脂是轮胎行业最常用的两种改性酚醛树脂。妥尔油含有大量的脂肪酸物质,与酚醛树脂的酚羟基反应,使酚醛树脂的极性下降,在橡胶中的分散性提高。加入妥尔油改性酚醛树脂后胶料混炼过程中焦烧时间长,加工安全性大大提高[16]。腰果油是腰果生产过程中的副产物,主要成分为间位有C15不饱和侧链取代的单酚和双酚混合物,酚类结构可以与酚醛树脂共同反应,不饱和烷基链不仅可以提高酚醛树脂与橡胶的相容性,还参与橡胶的交联反应,使酚醛树脂的补强效果更为优异[17-18]。

对于不同类型的补强树脂,非改性补强树脂具有很高的极性,与极性较强的橡胶(如丁腈橡胶、氯丁橡胶)具有较好的相容性。腰果油改性酚醛树脂时,腰果油在酚醛树脂分子结构中引入了烷基链,使酚醛树脂的极性下降,与SBR、顺丁橡胶等非极性橡胶的相容性更好。妥尔油改性酚醛树脂中,部分酚羟基参与了酯化反应,使酚醛树脂的极性进一步下降,从而与NR、异戊橡胶等具有良好的相容性。

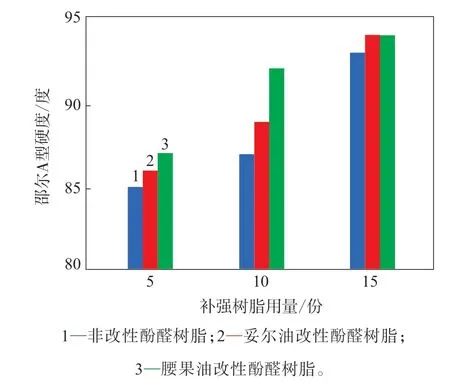

不同用量、不同种类补强酚醛树脂对胶料硬度的影响如图4所示。由图4可以看出,妥尔油改性和腰果油改性酚醛树脂在提高胶料的硬度方面都优于非改性酚醛树脂,这主要是由于酚醛树脂改性后分散性提高。当酚醛树脂用量为5和10份时,腰果油改性酚醛树脂胶料较妥尔油改性酚醛树脂和非改性酚醛树脂胶料的硬度明显提升,除了相容性对硬度提升有影响外,腰果油侧链双键参与硫化反应促进了树脂网络与橡胶网络的结合。当酚醛树脂用量增大至15份时,由于酚醛树脂的比例增大,其在橡胶中的分散性差别减小,补强效果接近。

图4 补强酚醛树脂对胶料硬度的影响

由于酚醛树脂具有多种引入不同官能团、控制分子结构的方法,因此可以调节酚醛树脂的反应活性、与橡胶的相容性以及化学连接。利用酚醛树脂提高橡胶的强度,可以根据产品的具体需求进行调节,以适应轮胎的不同需求。通过开发补强性更好的树脂产品,以减小树脂用量且使橡胶具有优异的物理性能,是未来补强树脂的发展方向。由于补强树脂可以有效提高胶料的物理性能,除传统用于轮胎的三角胶等部位外,还可在轮胎其他部位应用,跑气保用轮胎支撑胶已成为补强树脂新的应用部位[19]。

随着环保要求的不断提高,减小酚醛树脂中游离单体含量是所有企业共同面临的问题,包括甲醛和苯酚。在产品中减少使用化石来源的原料,更多地采用生物基材料(如妥尔油、腰果油等),产品的环保性可以进一步提高,这是所有树脂生产企业以及下游企业的共同发展目标。

3 粘合树脂

轮胎的发展与骨架材料密不可分。发明充气轮胎时,帆布是主要的骨架材料。1892年发明了用于轮胎的棉帘布,显著提高了轮胎性能。随后,由于棉帘布无法满足轮胎更高性能要求,模量更高的人造丝作为替代品出现了,但是人造丝表面光滑,模量高,因此与橡胶的结合强度低。为了解决这个问题,1938年,杜邦公司发明了间苯二酚-甲醛-胶乳(RFL)浸渍体系[20],对人造丝表面进行浸胶处理后,人造丝与橡胶的结合强度大幅提升,从而取代了棉帘布在轮胎中的应用,提高了轮胎性能。

随着合成纤维技术的发展,强度更高、耐热性能更好的锦纶、聚酯帘线被用于轮胎生产,RFL浸渍体系也被引入新的帘布材料中。RFL浸渍后的帘布表面有一层酚醛树脂与橡胶的复合层,使帘布与橡胶之间的结合增强。在轮胎生产过程中,为了进一步加强帘布与橡胶的结合,使用间苯二酚、亚甲基给予体和白炭黑作为直接粘合体系,以提高橡胶与帘布的粘合力[21-22]。

20世纪50年代,随着子午线轮胎的发展,在轮胎生产中引入了钢丝帘线,使轮胎的行驶速度进一步提高,安全性和经济性也获得提升。但是,钢丝帘线的机械模量较锦纶、聚酯帘线更高,与橡胶之间的模量差距更大。在使用镀铜钢丝的基础上增大硫黄用量,添加钴盐,同时加入间-甲-白粘合体系直接用于提高钢丝帘线的粘合力[23]。但是,间苯二酚是小分子物质,受热极易升华,使用过程中有“冒烟”现象,对环境污染较严重。为了解决这一问题,在轮胎生产中广泛使用间苯二酚-甲醛树脂替代间苯二酚[24]。目前,轮胎行业常用钴盐和间苯二酚-甲醛树脂配合,以提高橡胶与镀铜钢丝的粘合力。

由于间苯二酚具有极高的反应活性,即使是与甲醛反应生成树脂后,仍然保持了与亚甲基给予体的高反应性,能够在橡胶中形成高度交联网络,这个网络与橡胶硫化网络一起相互贯穿,保护橡胶与镀铜钢丝表面形成的化学连接。

在粘合作用机理方面,W.J.Van Ooij等[25]进行了非常系统的研究。Y.Ishikawa[26]对树脂与钴盐协同提高橡胶与镀铜钢丝的粘合力进行了系统研究并汇总了文献研究成果,认为:粘合过程包括硫黄与钢丝的镀铜层反应形成树枝状或珊瑚状CuxS;CuxS促进间苯二酚或间苯二酚-甲醛树脂与HMMM反应,在粘合界面形成间苯二酚-甲醛树脂高度交联网络,提高粘合强度,防止钢丝受到水汽、氨气等腐蚀。上述网络与橡胶硫化网络互贯,提高了胶料刚性,增大了粘合强度。

间苯二酚-甲醛树脂应用于粘合体系后,其他具有类似功能的树脂也被用于粘合体系,典型的如间甲酚-甲醛树脂[27],分子结构如图5所示。间甲酚的甲基取代位置在酚羟基的间位,有效提高了苯环上邻对位的反应活性,与亚甲基给予体的反应活性高,这与间苯二酚的功能类似。当该类树脂用于粘合体系时可以有效提高橡胶模量,从而达到提高粘合力的作用。该类树脂的缺点是间甲酚有异味,这对于环保性要求越来越高的轮胎产品不利。

图5 间甲酚-甲醛树脂的分子结构

与补强树脂一样,粘合树脂通过与亚甲基给予体形成交联网络增大了橡胶的模量,提高了与钢丝、纤维帘布的粘合力。与间苯二酚、间甲酚相比,苯酚反应活性低,形成的树脂反应活性也远低于间苯二酚和间甲酚树脂,交联程度低,易发生形变,生热高。因此,通过改性处理,提高酚醛树脂的反应活性和分散性,改善网络结构和分散性,也可以在部分要求较低的粘合体系中使用。如圣莱科特公司的A250、氰特公司的PN760、华奇公司的SL3025和SL3006等产品,利用不同方式提高酚醛树脂的反应活性和分散性[28-29]。

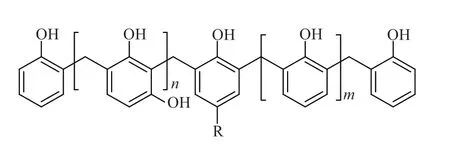

图6所示为间苯二酚、烷基酚改性的酚醛树脂分子结构,由于分子结构的差异,酚醛树脂的反应活性低于间苯二酚类树脂,形成的交联网络密度小,强度低,因而导致耐疲劳性能略差,生热和压缩永久变形更大。

图6 改性酚醛树脂的分子结构

由于粘合树脂大部分会用到间苯二酚,而间苯二酚是危险化学品,具有一定的致癌性。在环境保护及对员工安全重视程度不断提高的情况下,如何保证产品的性能并减小游离间苯二酚含量是所有粘合树脂生产企业共同面临的问题。低游离酚树脂是未来产品开发的基本条件,只有具备环保性的高性能产品才能赢得市场。

4 硫化树脂

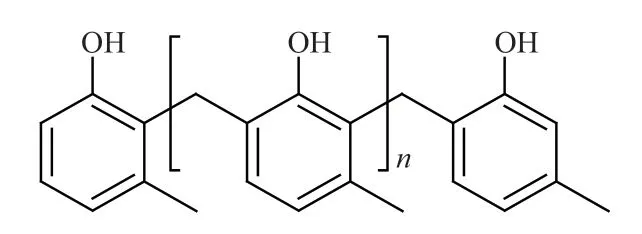

除了在轮胎中直接使用酚醛树脂外,酚醛树脂在硫化胶囊中的应用也为轮胎生产提供了有效服务。轮胎中使用的酚醛树脂一般都是线性酚醛树脂,不含有可反应的官能团,在加工过程中呈塑性,必须与亚甲基给予体(如HMT或HMMM)一同使用。酚醛树脂的另一种形式是含有可反应羟甲基的甲阶酚醛树脂,羟甲基在受热条件下可以进一步发生缩合反应,不需要其他成分即可自行聚合。当使用烷基酚作为原料合成甲阶酚醛树脂或线性酚醛树脂时,得到的都是线性聚合物。线性酚醛树脂是增粘树脂,甲阶酚醛树脂的羟甲基可以继续发生反应,在橡胶中作为硫化剂使用。两种烷基酚醛树脂的结构差异如图7所示。

图7 两种不同结构的烷基酚醛树脂

对于橡胶材料生产而言,最后的工序是使橡胶分子链发生交联(硫化),形成稳定的网络结构,从而实现产品结构的稳定性并获得具有使用价值的力学性能。在硫化过程中,硫黄是使用最广泛的不饱和橡胶的硫化剂,使用过程中还需要配合促进剂和活性剂。硫黄硫化通常会产生较多的多硫键结构,因为这种多硫键键能较低,容易因热氧老化失效。为了提高橡胶交联网络的稳定性,形成更稳定的C—C交联结构是一种可行的方法,其中使用含羟甲基的对位烷基取代酚醛树脂作为硫化树脂普遍应用于轮胎硫化胶囊的生产中[30]。在硫化过程中,硫化树脂中的羟甲基脱水,形成邻亚甲基醌式结构,该结构具有高反应活性,与二烯烃橡胶或主链饱和橡胶分子结构中的双键发生Diels-Alder 1,4环加成反应,获得稳定结构的苯并二氢呋喃,当树脂两端都与橡胶分子结构中的双键发生反应,则实现了橡胶的硫化,形成了耐热,特别是耐高温蒸汽老化的C—C“长链”交联键。在硫化胶囊使用过程中,树脂结构保持稳定,能够满足轮胎的生产要求。硫化树脂也能在其他需要高耐热性能的橡胶产品中作为硫化剂使用。

硫化树脂的分子结构对产品性能也有影响,通用的硫化树脂包括叔丁基酚和叔辛基酚两种烷基酚甲醛树脂。在硫化胶囊配方中使用烷基链更长的辛基酚硫化树脂替代叔丁基酚硫化树脂,硫化胶的拉伸强度、拉断伸长率和撕裂强度提高,胶囊使用寿命延长[31]。

普通酚醛硫化树脂单独使用时胶料的硫化速度很慢,通常会配合路易酸金属氧化物(如FeCl3或SnCl2)、含卤素橡胶(如氯化橡胶、氯磺化聚乙烯橡胶)作为硫化活性剂,诱导醚键裂解和甲醇脱氢,快速形成C—C交联键,从而提高胶料的硫化速度和增大硫化程度。另外,可以直接使用溴化酚醛树脂来提高胶料的硫化速度和增大硫化程度,因为溴化酚醛树脂自身具有活化功能[32]。

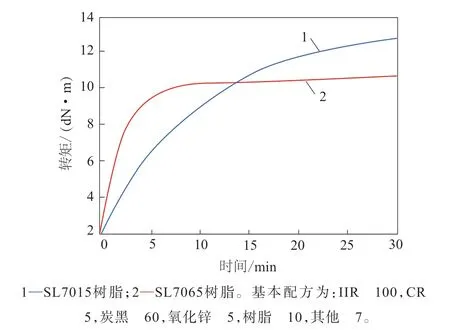

图8所示为普通酚醛硫化树脂和溴化酚醛硫化树脂硫化丁基橡胶(IIR)胶料的硫化曲线。由图8可以看出,溴化酚醛硫化树脂SL7065胶料的硫化速度较快,而普通酚醛硫化树脂SL7015胶料的硫化速度较慢。实际上,即使提高硫化温度,SL7015树脂胶料的硫化速度仍然较慢。

图8 两种酚醛树脂硫化IIR胶料的硫化曲线(175 °C)

除了在胶囊中使用之外,也有研究使用酚醛树脂硫化溴化丁基橡胶/NR轮胎内衬层胶料[33]。结果表明,酚醛树脂硫化的胶料的耐臭氧老化性能较好,酚醛树脂硫化的胶料的透气率小于硫黄硫化的胶料。

硫化树脂中的游离甲醛、游离单体含量正受到轮胎企业的关注。减小树脂中的游离单体含量,并避免硫化过程中释放甲醛是应用过程中客户关注的重点。

5 结语

作为高分子技术发展的两个重要产品,酚醛树脂和轮胎在社会经济发展过程中发挥了举足轻重的作用,两者之间的结合也是发展的必然趋势。作为补强材料,酚醛树脂为提高橡胶的模量提供了更好的选择;在合成橡胶发展和轮胎生产过程中,提高粘性的烷基酚醛树脂起到了重要作用;在骨架材料与橡胶的粘合方面,酚醛树脂的作用也是不可磨灭的;同时,硫化树脂在硫化胶囊的生产中提供了结构稳定的交联形式,为轮胎生产提供了重要的支持。在轮胎生产中,酚醛树脂是重要的原材料之一。随着轮胎生产技术和材料研发技术水平的不断提高,酚醛树脂如何继续为轮胎生产提供高性能的支撑,满足高性能轮胎生产要求,需要上下游企业共同努力,协同开发性能更优异的产品。