复合生物表面活性剂在稠油含油污泥处理中的应用

2021-07-19周鹤袁鹏韩志强

周鹤 袁鹏 韩志强

1中国石油新疆油田公司陆梁油田作业区

2中国石油新疆油田公司工程技术研究院

3中国石油新疆油田公司风城油田作业区

新疆油田稠油普遍采用注蒸汽的开发方式[1-3],开采出的稠油密度大(综合密度为0.963 g/cm3)、黏度高(平均为14 325 mPa·s)、胶质含量高(15%~25%)、沥青质含量高(2%~8%),再加上地层环境较为疏松,导致采出液泥沙含量高(1%~3%),污泥产生量大且罐底泥含油量高(12%~18%),表现出油水泥裹挟吸附,形成稳定的糊状乳液胶体,目前现有的溶剂萃取、机械调质、离心分离等处理工艺技术无法实现油、水、泥的有效分离。因此,针对超稠油含油污泥必须进行无害化快速处理工艺技术研究,实现含油污泥的高效分离和有效利用。

1 污油泥处理技术工艺现状

目前我国各油田逐步加强了对污泥处理的力度,其工艺技术也越来越受到重视,主要分为物理法、化学法、生物法[4-8]。物理法包括填埋法、焚烧法、固化法、超声波处理、微波处理、冷冻熔融法及热解法;化学法包括化学清洗法、萃取法、超临界水氧化法;生物法包括堆肥法、生物反应器法、生物浮选法。针对新疆油田稠油含油污泥的特性采取生物反应器法进行处理,并在现场试验中取得了一定的效果。

2 污油泥物性分析及菌种筛选

2.1 污油泥物性分析

通过对万方池中采集池中底层污泥和上层污泥进行物性分析,底层的泥沙中含油率达到了24.6%,含固率达到了31.2%;上层样品含油率较高,达到了49.5%,含固率相对较低,为12.6%(表1)。

表1 含油污泥组分构成Tab.1 Composition of oily sludge

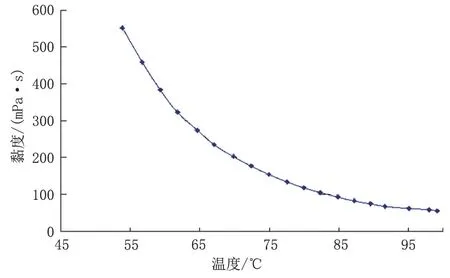

对新疆油田含油污泥中原油各组分碳数分布(图1)以及含油污泥中原油黏温曲线(图2)进行分析。

图1 含油污泥中原油碳数分布Fig.1 Distribution of crude carbon number in oily sludge

从碳数分布图可知,C1~C10比例为0.05%,C11~C20为37.87%,C21~C35为59.12%,C35以上为2.96%,原油主要组分分布在C21~C35;由图2 可知,原油重组分含量较多;原油温度在50 ℃以下时,黏度在600 mPa·s 以上,原油黏度较高,流动性较差,因此,在后续的试验过程中需要进行加热和搅拌[9-10],以增加含油污泥的流动性。

图2 含油污泥中原油黏温曲线Fig.2 Viscosity-temperature curve of crude oil in oily sludge

2.2 菌种筛选

针对新疆油田含油污泥内28 种菌株的代谢产物中筛选出3 种产物的混合组分,这3 种菌分别是假单胞菌(FC-1)、枯草芽孢杆菌(FC-2)、红平红球菌(FC-3)。FC-1 和FC-3 降解烷烃,产生糖脂类生物表面活性剂DN001 和DM003,而FC-2 降解多环芳烃,产生脂肽类生物表面活性剂DM002。3 种生物表面活性剂和少量十二烷基苯磺酸钠复配形成复合生物表面活性剂,再将细菌代谢产物进行复配,通过正交试验,得到最适用于污油泥处理的复合微生物制剂,其中枯草芽孢杆菌)是高效石油降解菌株。3 种菌株降解前后数据对比见表2。

表2 3 种菌株降解前后组分Tab.2 Components of 3 strains before and after degradation质量分数/%

2.3 室内实验

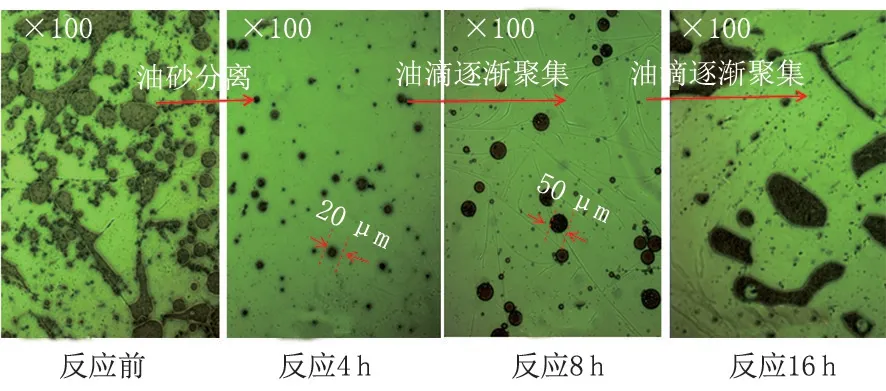

取含油率为51%的含油污泥,加入浓度为12 mg/L 的复合微生物表面活性剂,反应温度80 ℃,搅拌速度200 r/min,进行室内实验。随着反应时间的延长,油泥经药剂洗涤分离,油珠粒径逐渐增大聚结,表面活性剂与污油泥经过16 h 搅拌反应后泥沙残渣含油率<2%。通过荧光显微镜观察表面活性剂与含油污泥发生反应后原油的微观变化(图3)。

图3 荧光显微镜下污泥中原油微观变化Fig.3 Microscopic changes of crude oil in sludge under fluorescence microscope

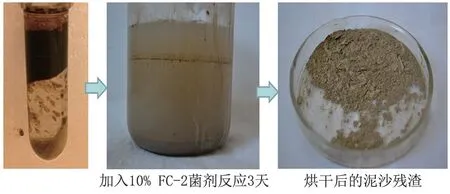

取经16 h 搅拌反应后含油率为2%的泥沙残渣加入10%微生物菌剂(FC-2),在35 ℃条件下经微生物降解处理3 天后,泥沙残渣检测含油率降至0.21%,达到国家农用污泥排放低于0.3%的标准要求(图4)。

图4 复合微生物制剂处理污泥效果Fig.4 Effect of compound microorganism preparation on sludge treatment

3 小试试验装置研究

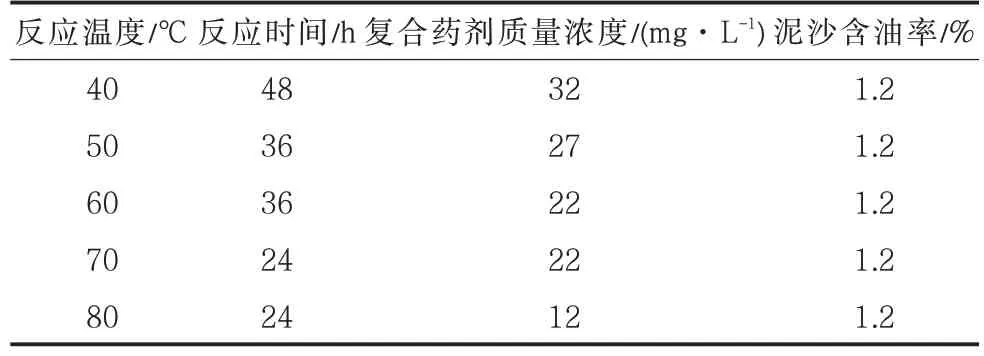

为确定试验装置中一级和二级反应温度、时间、药剂浓度的最合适反应参数,进行了小试试验装置反应参数及设备优化研究。

3.1 反应参数优化

在小试过程中通过使用控制变量法对反应温度、反应时间、药剂浓度做了相关性实验,最终得到合理的反应参数值(表3)。

由表3 可知,当反应温度80 ℃、反应时间(一级+二级)24 h、复合药剂平均浓度(1 号药剂+2 号药剂)12 mg/L 时,反应参数最为合理。此时经二级处理后的泥沙含油率为1.2%,反应后残渣经三级微生物降解处理后,泥沙残渣含油率降至0.23%,达到国家农用污泥排放低于0.3%的标准要求。

表3 反应参数优化Tab.3 Optimization of reaction parameters

3.2 反应设备优化

在室内实验和小试试验的基础上,为确保含油污泥各层段与复合微生物制剂充分反应,需对反应设备进行优化。

(1)研发出容积为80 m3含油污泥反应方罐,通过采用“氮气鼓风+罐顶搅拌+液面收油”工艺技术,可缩短反应时间50%,具有抑制可燃气体、有毒有害气体产生的特点,主要设备见图5。

图5 污泥反应罐和罐顶液面刮油器Fig.5 Sludge reation tank and tank top level wiper

(2)将现场小试的一、二级反应合并在一个反应罐内完成,减少了下部泥水的转移工序,出水回用反应罐后可稀释油泥加快反应。

(3)去除了三级反应微生物降解处理单元,缩短了处理流程,提高了处理效率,降低了处理成本。

4 现场工业化应用

4.1 处理工艺

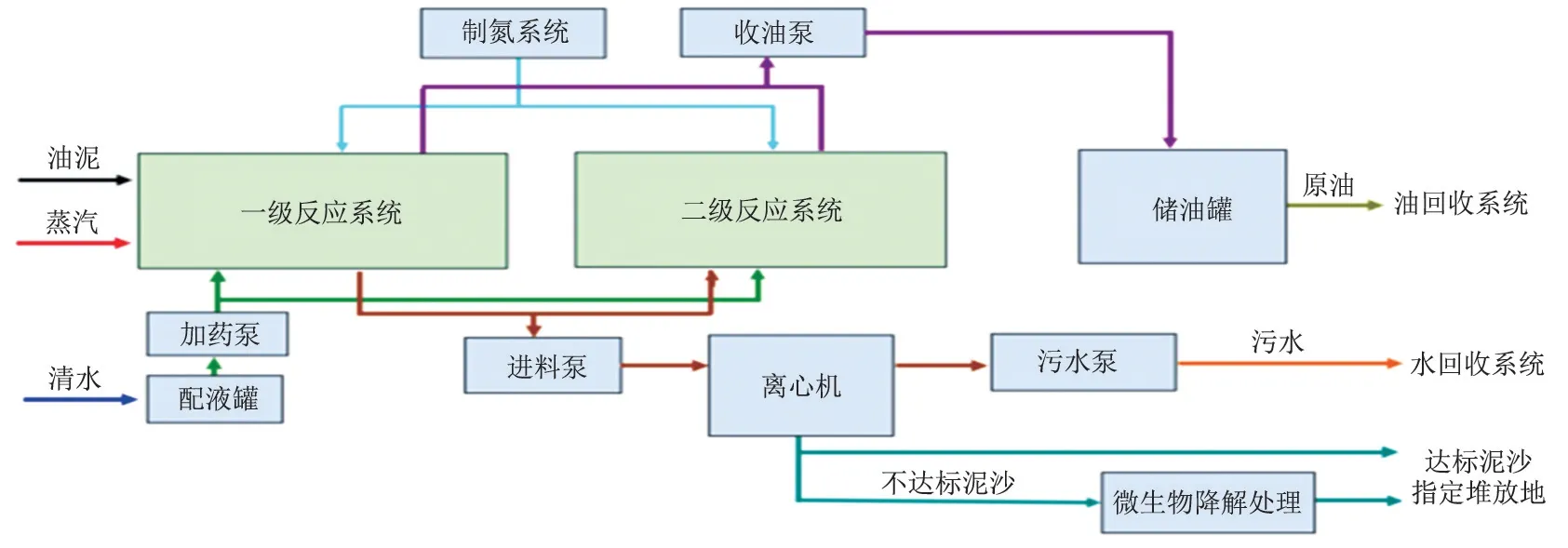

根据试验研究的结果,应用复合微生物制剂处理稠油含油污泥工艺技术,在新疆油田现场建设处理规模为1 000 m3/d 的工业化装置,其工艺流程见图6。

图6 复合微生物表活剂处理污油泥工艺流程Fig.6 Process of composite microbe surfactant for treating sludge

根据含油污泥的室内实验和小试试验装置研究,确定应用的药剂为1 号药剂、2 号药剂、FC-2菌,污泥反应罐采用“氮气鼓风+罐顶搅拌+液面收油”工艺技术。一级处理为将1 号药剂、含油污泥、蒸汽同时通入一级反应罐加热恒温并开始搅拌反应;当达到一级反应效果后,将2 号药剂、含油污泥、蒸汽同时通入二级反应罐加热恒温并开始搅拌反应。当二级处理达到二级反应效果后,通过螺杆泵将二号反应罐内含油泥沙抽送至离心机处理。

工艺流程为:稠油联合站产生的罐底油泥液通过管道输送进旋流器,实现部分原油(含有一定的水)分离,分离出来的原油回稠油处理站沉降罐;剩下的罐底油泥经过管道输送进一级反应系统,通过补温、加药、搅拌、刮油等过程完成污泥中原油的二次分离,分离后的原油自流进沉降罐;反应后的处理液进二级反应系统,再通过补温、加药、搅拌、刮油等过程完成污泥中原油的三次分离,分离出的污油、污水,进入已有的原油、污水处理系统,达标的污泥直接进行干化处理。

4.2 处理效果

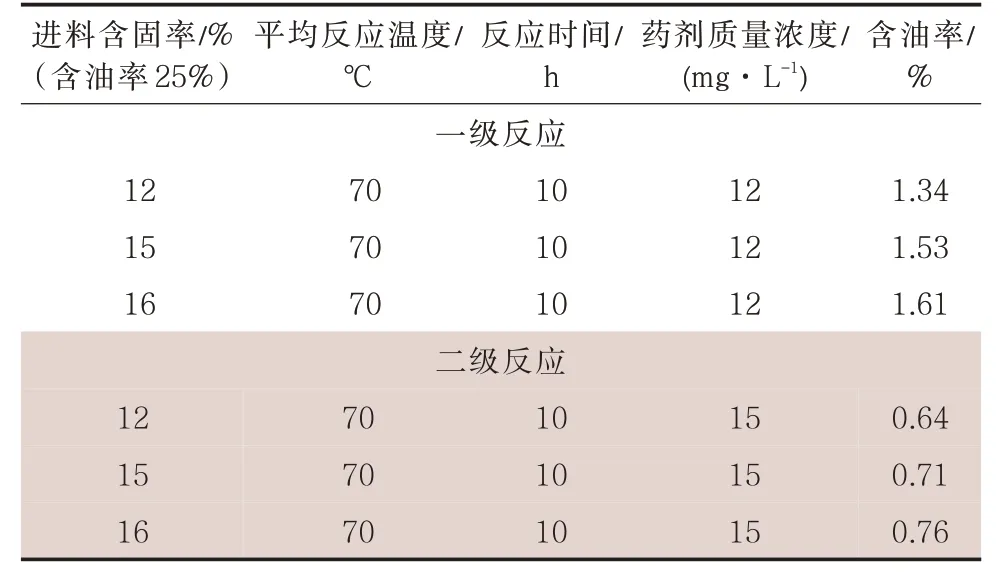

一级和二级反应测试结果数据见表4,一级和二级反应后复合微生物制剂处理污泥效果分别见图7 和见图8。

表4 现场测试结果Tab.4 Field test results

图7 一级反应后复合微生物制剂处理污泥效果Fig.7 Effect of compound microorganism preparation on sludge after first reaction

图8 二级反应后复合微生物制剂处理污泥效果Fig.8 Effect of compound microorganism preparation on sludge after secondary reaction

装置在现场运行中处理效果稳定,进料含固率为12%~16%时,在反应温度为70~80 ℃、反应时间10 h、加药浓度12~15 mg/L 的条件下,一级反应系统和二级反应系统处理后干化污泥含油率均小于2%,可达标排放,目前已累计处理含油污泥7.5×104t,回收污油1.4×104t,实现含油污泥处理后的干化污泥含油达标率100%。

反应罐中的污油泥含水率维持在65%~85%,现场运行效果优于室内实验效果,形成了污油泥连续处理工艺流程。

5 结论

(1)根据新疆油田稠油采出液处理产生的泥沙性质,优选出FC-1、FC-2、FC-3 菌种,复配出复合微生物制剂,并通过室内实验确定了反应温度、时间及加药质量浓度的运行参数。

(2)现场工业化应用复合微生物制剂处理含油污泥工艺,检测得出被处理的平均含油率25%的稠油污泥经一级和二级反应处理后投加复合微生物药剂可实现泥油分离,处理后的含油率均达到了DB 65/T 3998—2017《油气田含油污泥综合利用污染控制要求》标准中要求(含油率<2%),实现了超稠油污油泥连续减量处理,从而达到安全环保与提升经济效益的目的。