相邻腐蚀缺陷管道剩余强度评价方法适应性研究

2021-07-19郭坚

郭坚

中国石油华北油田第五采油厂工程技术研究所

油气管道具有输送价格低、方便快捷等特点,是油气田开发过程中的重要组成部分。但随着管道服役年限的不断延长,因制管工艺、施工手段、第三方破坏、环境影响、流体介质等因素造成的腐蚀情况时有发生,其直接后果是壁厚减薄导致的管道局部应力集中,在加压输送的过程中,管体会在腐蚀集中的部位发生穿孔导致油气泄漏。据统计数据表明,我国每年因腐蚀(含氢脆和裂纹)造成的管道事故占总体数量的85.2%。因此,通过定量分析和计算,对腐蚀管道的剩余强度进行有效评价,可以为管道是否继续服役、更换或降压运行提供理论依据,避免因腐蚀造成的泄漏事故发生[1-2]。

目前,主流的腐蚀评价方法有ASME B31G—1991、ASME B31G Modified、ASME B31G—2009、DNV-RP-F101、BS 7910、SY/T 6151—2009、RSTRENG 准则等。这些评价方法均以单一腐蚀缺陷为基础,通过真实的水压爆破试验对管道的内压载荷进行修正,但在实际的油田开发工况中多存在相邻腐蚀(即相互作用腐蚀)情况,这些方法将相邻腐蚀状况进行了假设和简化,导致评价结果过于保守,造成了管道过早的更换或维修。因此,有必要对各种评价方法中相邻腐蚀的评估方法进行梳理和总结,并对照试验数据对评价方法的适应性进行验证。

1 相邻腐蚀缺陷评价方法

1.1 ASME B31G Modified 准则

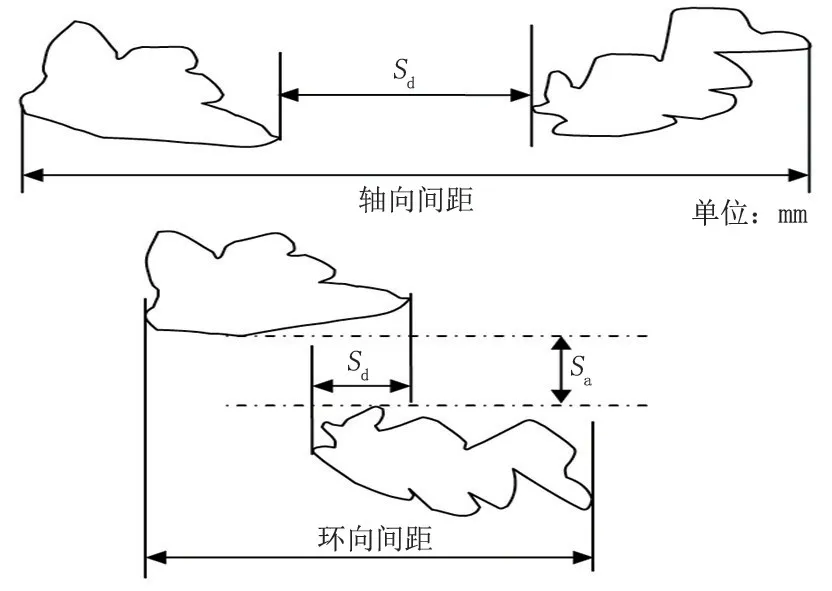

ASME B31G 系列标准是根据断裂力学表面缺陷公式(代号NG -18)提出的,其中ASME B31G—1984 和ASME B31G—1991 两个版本未考虑腐蚀缺陷之间的相互作用[3-4],将相邻或相互重叠的腐蚀缺陷简化为单一或连续的腐蚀缺陷进行评价,没有给出具体的界定准则,因此在评价上具有较强的保守性和随意性。针对ASME B31G 准则保守性强的缺点,通过对流变应力、膨胀系数和腐蚀面积的修正,提出了ASME B31G Modified 准则,同时也考虑了点蚀轴向间隔对腐蚀的拮抗作用(图1)。当轴向间距Sd<25.4 mm 且环向间距Sa<6t(t为壁厚,mm)时,可将相邻腐蚀缺陷作为同一类型的单一腐蚀缺陷进行评价。其中当Sd>0 时,相邻腐蚀缺陷的轴向长度等于腐蚀区域加上未腐蚀区域的轴向长度;当Sd<0 时,相邻腐蚀缺陷的轴向长度等于腐蚀区域的轴向长度减去重叠腐蚀区域在轴向上的长度。反之,当Sd≥25.4 mm 或Sa≥6t时,则认为相邻腐蚀缺陷之间不发生相互作用,每个缺陷作为独立的个体进行评价。

图1 相邻腐蚀缺陷(轴向和环向方向)示意图Fig.1 Schematic diagram of adjacent corrosion defects(axial and circumferential)

1.2 ASME B31G—2009 准则

美国工程师协会在2009 年更新了ASME B31G评价准则,采用了分级评价方法[5-6],将评价手段分为四个级别(零级、一级、二级、三级),精度层级递进,可根据实际情况选择评价手段。在相邻腐蚀缺陷评价上,采用了BENJAMIN A C 等[7]的研究成果。当Sd<3t或Sa<3t时,相邻腐蚀缺陷之间产生相互影响,轴向长度的计算同改进的ASME B31G Modified 准 则;反 之,当Sd≥3t或Sa≥3t时,相邻腐蚀缺陷可作为孤立的缺陷进行评价。

1.3 RSTRENG 准则

RSTRENG 准则是基于ASME B31G 提出的,主要有0.85dL面积法和有效面积法两种,其中0.85dL面积法(d为缺陷最大深度,L为缺陷的轴向长度,0.85dL表示近似腐蚀区域金饷损失面积)是只针对单一腐蚀缺陷、没有相邻腐蚀缺陷的评价准则。有效面积法相邻腐蚀缺陷的评价准则与ASME B31G Modified 相一致,但由于需要测量腐蚀区域内各节点的轴向腐蚀长度和深度,并进行迭代计算,最终选取不同区域的最小值作为剩余强度,即相邻腐蚀缺陷的剩余强度小于单一腐蚀缺陷的剩余强度,评价的保守性低于ASME B31G Modified 准则,且计算量较大,往往需要编制程序进行辅助迭代计算。

1.4 DNV-RP-F101 准则

DNV-RP-F101 评价准则是挪威船级社在1999年提出的[8],较ASME B31G 系列标准相比,不仅考虑了内压,同时增加了内压与轴向压力对管道共同作用的影响,主要分为分安全系数法和许用应力法。两种方法只是在计算许用应力时不一致(许用应力法需要乘以使用系数),在此主要说明分安全系数法的评价准则和流程。DNV-RP-F101 准则中规定当满足以下条件之一时,相邻腐蚀缺陷之间产生相互影响和作用:①相邻缺陷的环向角度;②相邻缺陷的轴向间距。(Sd为相邻腐蚀管道轴向间距,mm;t为管道壁厚,mm;D为管道外径,mm)。

评价流程如下:

(1)针对腐蚀区域建立轴向投影线,计算环向角度是否符合上式的要求;如符合要求,将腐蚀区域进行投影。

(3)当相邻缺陷的投影重叠时,将其视为一个合成缺陷,取所有缺陷的组合长度和最大深度;如果存在内、外腐蚀重叠,则腐蚀深度取内、外腐蚀的最大深度之和。

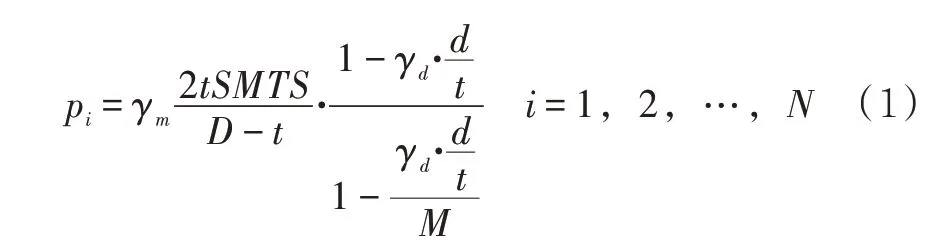

(4)计算每段腐蚀缺陷的许用应力pi。许用应力计算式为

式中:pi为每段腐蚀缺陷的许用应力,MPa;i为管道的分段段数;γm为轴向腐蚀预测的分安全系数,无量纲;t为管道壁厚,mm;SMTS为管道钢级对应的拉伸强度,N/mm2;D为管道外径,mm;d为腐蚀深度,mm;M为膨胀系数,无量纲;γd为腐蚀深度对应的分安全系数,无量纲。

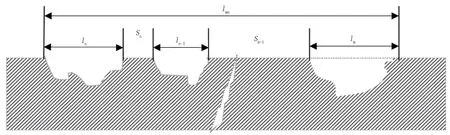

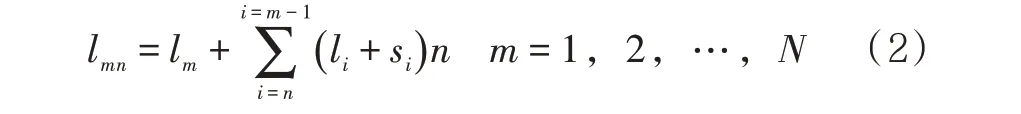

(5)对照图2 计算所有相邻组合缺陷的长度和深度,缺陷n到m的组合长度lmn为

图2 相互作用缺陷组合Fig.2 Interaction defect assemblage

式中:lmn为缺陷组合长度,mm。

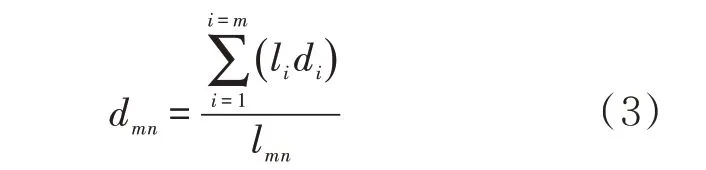

缺陷n到m的组合深度dmn:

式中:dmn为缺陷组合深度,mm。

(6)利用步骤(5)中的结果,按照步骤(4)的计算方法,计算从n到m所有相邻组合缺陷的许用应力pnm。

(7)取步骤(4)和步骤(6)中所有计算结果中的最小值作为腐蚀区域的剩余强度pcorr,且pcorr不应大于最大允许工作压力。

式中:pcorr为腐蚀区域的剩余强度,MPa。

(8)重复步骤(2)~(7),对下一个腐蚀区域进行评价。

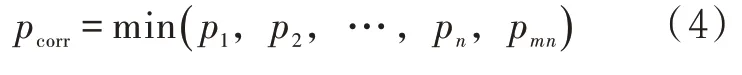

1.5 PCORRC 准则

PCORRC 评价准则是STEPHENS 等在大量有限元分析结果的基础上进行的公式拟合,主要考虑了腐蚀深度和长度对剩余强度的影响,忽略了腐蚀宽度,并未给出相邻腐蚀缺陷的评价准则和流程。帅健等[9]和王战辉等[10]均证明了该准则在评价中高强度等级钢时保守性较小,准确度较高,同时考虑到目前油气管道已经向X80、X100 管线钢发展,因此将DNV-RP-F101 的评价流程介入到PCORRC 准则中,只是许用应力需按照下式计算:

2 结果与讨论

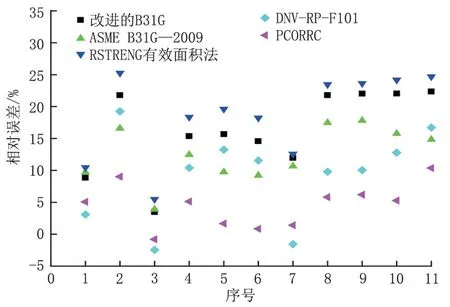

巴西石油公司的PETROBRAS 研究所近年来基于中高强度等级钢进行了不同种类相邻腐蚀缺陷的水压爆破试验[11],在此应用试验结果,进行评价方法适应性的分析和验证。表1 列出了的11 组腐蚀缺陷数据,其中1~6组的管径为Φ458.8 mm×8.1 mm,屈服强度601 MPa,抗拉强度684 MPa;7~11 组的管径为Φ459.4 mm×8 mm,屈服强度589 MPa,抗拉强度731 MPa,两种工况的管材均为X80。轴向间距Sd<0 代表轴向投影重叠,环向间距Sa<0 代表环向投影重叠,相应的序号对应的腐蚀缺陷实景和腐蚀类型也在表中列出[12-14]。

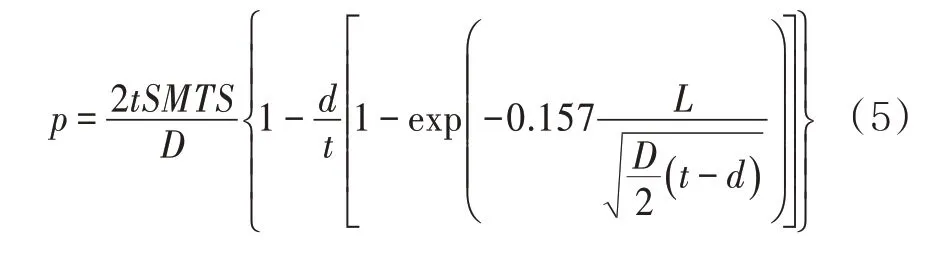

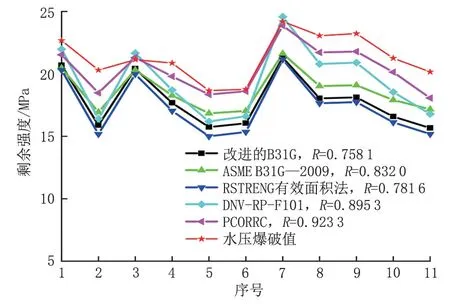

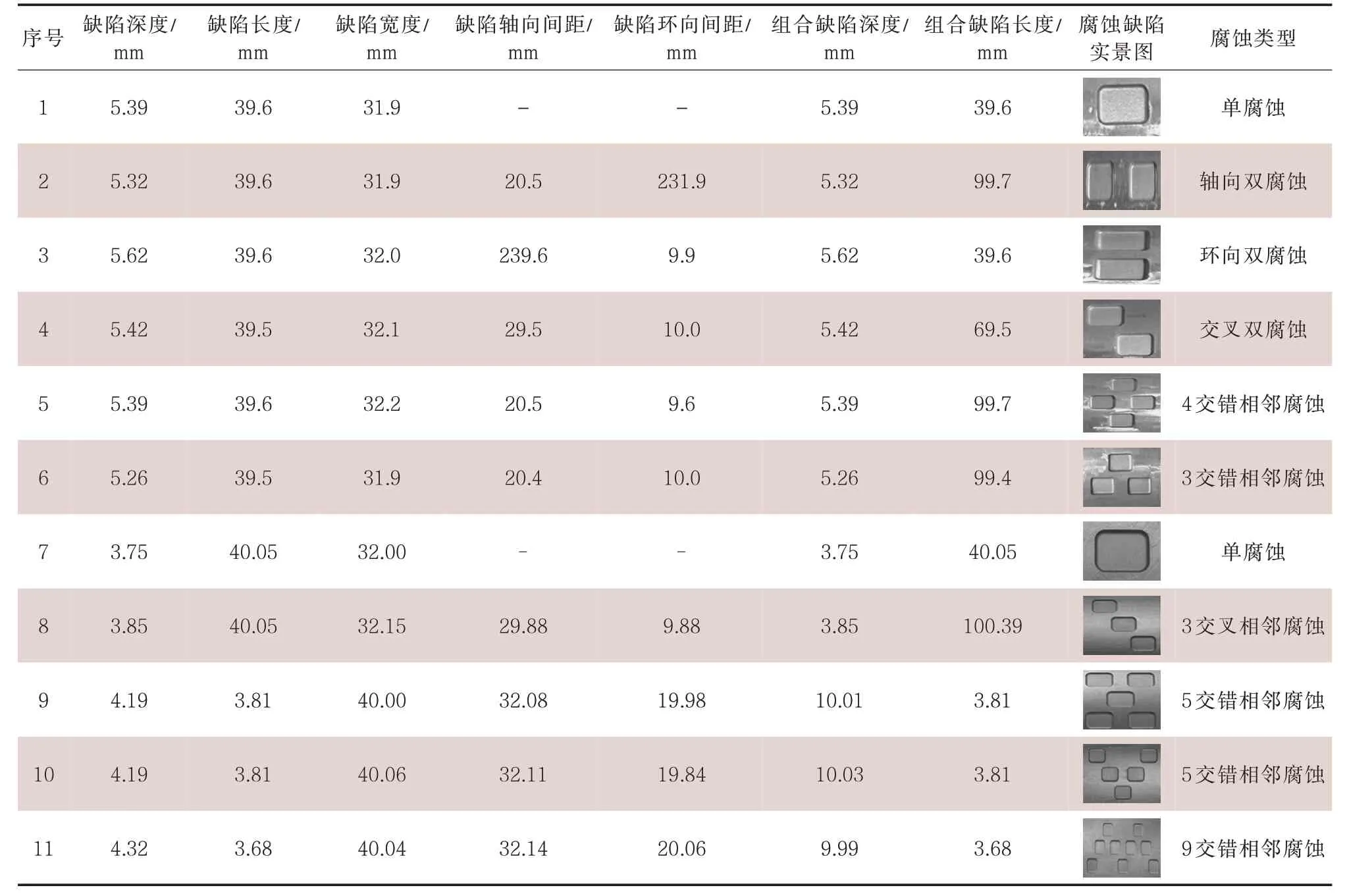

利 用ASME B31G Modified、ASME B31G—2009、RSTRENG 有效面积法、DNV-RP-F101 和PCORRC 等五种评价方法对表1 中的腐蚀数据进行评价,分析每种评价方法的适应性。预测的结果及相对误差见图3、图4。

图3 预测结果对比Fig.3 Comparison of prediction results

图4 预测相对误差对比Fig.4 Comparison of prediction relative errors

表1 相邻腐蚀缺陷尺寸数据Tab.1 Dimensional data of adjacent corrosion defects

由图3、图4 可知,从准确性上分析,五种评价方法在评价序号1(单腐蚀)和序号7(单腐蚀)时整体相对误差较小,说明这几种方法在评价单腐蚀缺陷时具有一定的准确性。其中PCORRC 和DNV-RP-101F 两种方法的误差在5%以内,证明这两种方法可以作为评价相邻腐蚀管道剩余强度的基础,且这两种方法的相关系数R最大,分别为0.923 地3 和0.895 3,证明与真实的水压爆破试验数据拟合度较好。DNV-RP-101F 评价准则从环向角度和轴向间距两个方面给出了相邻腐蚀缺陷的评价准则,并且定义了组合缺陷深度和长度的计算方法,可根据实际需求应用分安全系数法和许用应力法进行评价;PCORRC 公式主要来源于针对中高强度管线钢的有限元分析结果,将DNV-RP-101F 的评价流程与PCORRC 公式相结合,评价结果更加准确,平均相对误差为4.54%。同时发现DNV-RP-101F 在评价序号3(环向双腐蚀)和序号7(单腐蚀)时出现了评价结果大于水压爆破试验数据的情况,说明评价结果存在预测风险,而PCORRC 仅在评价序号3 时出现了大于水压爆破试验数据的情况,总体预测精度更高。

从保守性上分析,RSTRENG 有效面积法和ASME B31G Modified 两种评价准则的相对误差在各组评价结果中均较大,证明这两种方法用于评价相邻腐蚀缺陷过于保守,会造成不必要的管道更换和维修。两种方法均以断裂力学公式为基础发展而来,评价依据主要以轴向间距为主,当满足要求时将相邻腐蚀缺陷定义为一个单一腐蚀缺陷进行评价,没有考虑相邻腐蚀缺陷轴向和环向未腐蚀区域对剩余强度的贡献和影响,说明对相邻腐蚀缺陷的评价适应性不强。

3 结论

(1)现行的大部分剩余强度评价规范均以单一腐蚀缺陷为基础,对相邻腐蚀之间的作用机理以及评价准则不明确,通过对5 种评价方法的对比验证,将DNV-RP-F101 的评价流程与PCORRC 公式相结合,评价结果更加准确,平均相对误差为4.54%。

(2)RSTRENG 有效面积法和ASME B31G Modified 两种评价准则的相对误差在各组评价结果中均较大,没有考虑相邻腐蚀缺陷轴向和环向未腐蚀区域对剩余强度的贡献和影响,说明对相邻腐蚀缺陷的评价适应性不强。

(3)在现行的剩余强度评价规范中均以管道受内压载荷为前提,但在实际工况中,管道在复杂的载荷体系下还会受到轴向和环向载荷的影响,因此未来要加强对复杂载荷体系下剩余强度的研究。

(4)管道的腐蚀是随时间和空间变化的随机动态过程,现有的预测还主要针对于某一时刻进行评价,未来需要考虑随机变化过程对剩余强度的影响。