高含硫湿气集输系统增压模式优化研究*

2021-07-19马雯

马雯

中石化中原油田分公司石油工程技术研究院

含硫湿气田进入后期开发,井口压力降低,产液量增加,必须对气田地面集输工艺进行改造,此时增压集输成为高含硫湿气田高效开发的必然选择[1]。

目前,国内外有大量学者、工程师对气田集输系统的增压模式进行了探索,主要有井场增压、集气站增压、区域增压、集中增压、组合增压等增压模式[2-5],并在多种类型气藏的实际开发中得到了广泛应用。如靖边气田在开发中后期的低压开发阶段采用了以区域增压为主、部分集气站单站增压为辅的增压集输模式[6-8];苏里格气田通过分析总结以及开展气井低压低产阶段同步回转增压排水工艺技术研究,最终确定气田集气站采用分散增压的方式更为合理,并指出了同步回转增压工艺具有向干管增压和多级增压方向推广的优势[9-10];大牛地气田通过对气井油压的变化规律分析,并从技术经济角度对提出的4 种增压模式进行对比优选,最终确定采用区域增压加集气站分散增压的方案[11-12];土库曼斯坦某气田从技术可行性和经济合理方面综合考虑,采用了各气区集中增压的方案[13]。这些研究主要集中在气井出口压力较低、含硫较低气田的增压集输模式的确定,而对于气井出口压力较高且集输管网比较复杂的高含硫湿气田研究相对较少。因此,高含硫湿气集输系统增压方案的确定难以直接借鉴目前国内外研究成果。

本文通过对现有高含硫湿气田实际数据进行分析,建立了高含硫湿气增压集输模式的数学模型和物理模型,通过模拟分析典型增压模式下集输管内的流速、持液率、压降的变化规律,并对地面配套的增压集输工艺、地面集输管网的调整利用和增压集输的成本控制等因素进行综合考虑,最终优选出高含硫湿气田增压集输模式。

1 气田增压集输模型建立

本文以多相流双流体模型为基础,基于流型特性因素分析,并且耦合管道沿线的温降模型及天然气物性P-R 计算模型,采用OGLA 软件对某气田集输管网进行了三维表征,建立了高含硫湿气田复杂山地集输系统增压模拟物理模型,并通过运用数值差分方法对其进行求解。

2 集输系统增压模式确定

图1 为高含硫湿气集输系统增压模式确定流程图,主要包括参数输入、模型求解计算、临界条件判定以及结论输出等几个方面。

图1 增压模式确定流程图Fig.1 Flow chart for determination of pressurization mode

(1)将运行参数(输气量、温度以及组分等)、结构参数(管网管径、倾角以及高差等)、地质配产(气井产量以及进口压力)等数据代入已建好的模型中进行相应的计算。

(2)进行临界条件的判别。若管内流速≤8 m/s,则采用集中增压模式,然后进行段塞流风险以及降压判别。若有段塞流风险,则采用分输集中增压;若无段塞流风险,则采用混输集中增压。若管内流速>8m/s,则需确定相应的增压降速管段并初步确定相应管段的增压模式,然后进行段塞流风险以及降压判别。若有段塞流风险,则采用汽液分输增压;若无段塞流风险,则采用汽液混输增压。

3 结果与讨论

高含硫湿气集输系统增压模式的选择应尽量保证把气田产出的天然气向外输出,尽可能降低集气管网的集气压力,保证增压集输系统整体安全运行的可靠性且方便管理。高含硫湿气田井口压力设计值为4 MPa,为满足井口压力值要求,经大量核算,采用集中增压模式,增压压缩机入口压力将降为3.3 MPa。本文将主要对集输管线流速、持液率及压降等管网运行特性进行分析。

3.1 集输管内流速分析

图2~图5 是1#~4#线管线流速变化结果。从图中可以看出:1#线P104-P102 以及P102-P301-1 管线流速均超过10 m/s,仅部分支线满足设计要求(3~8 m/s);2#线各管段流速均在控制流速3~8 m/s范围内,但P201-P301-2 和P202-P201 管段流速较高;3#线P301-NODE 管段处于高速运行状态,其余管段流速均在控制流速3~8 m/s 范围内;4#线除D405-D404 管段外,其他管段速度均超过8 m/s,不满足管线输气能力。因此,若要解决1#~4#线流速过高问题,必需提高相应管段运行压力,进行增压集输。

图2 1#线管线流速变化Fig.2 Flow rate change of line 1#

图3 2#线管线流速变化Fig.3 Flow rate change of line 2#

图4 3#线管线流速变化Fig.4 Flow rate change of line 3#

图5 4#线管线流速变化Fig.5 Flow rate change of line 4#

3.2 集输管道内持液率分析

图6~图9 是1#~4#线管线持液率变化结果。从图中可以看出:1#线P103-P102 和P106-P104 管段持液率达50%以上;2#线P204-P203 和P203-P202管段持液率在40%以上,在启动、停止、运输过程中可能发生段塞流风险;3#线P305-P304、P304-P303 和P303-P302 管段持液率在40%左右,启停输过程中也可能存在段塞流风险;4#线各管段持液率均较小,运行中发生段塞流风险的可能性较小。因此,从避免段塞流风险角度分析,建议对1#~3#线进行汽液分输增压。

图6 1#线管线持液率变化Fig.6 Liquid holdup change of line 1#

图7 2#线管线持液率变化Fig.7 Liquid holdup change of line 2#

图8 3#线管线持液率变化Fig.8 Liquid holdup change of line 3#

图9 4#线管线持液率变化Fig.9 Liquid holdup change of line 4#

3.3 集输管线压降分析

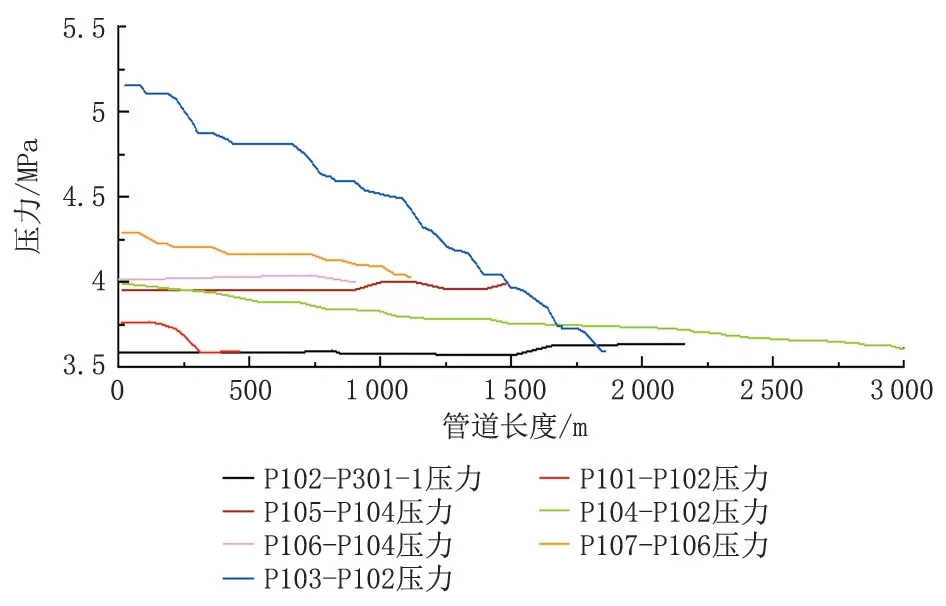

图10~图13 是1#~4#线管线压降变化结果。从图中可以看出:1#线P103-P102 和P104-P102 管段压降较大,其中P103-P102 管段压降值超过了1 MPa;2#线P204-P203 和P201-P301-2 压降较大,且压降值均超过了0.6 MPa;3#线P305-P304 管段压降较大,且压降值超过了1.0 MPa;4#线各管段整体压降较小。因此,1#~3#线部分管段压降过大主要由降压开采期的产液量相对增大引起,所以对降压管段需要进行增压集输。

图10 1#线管线压降变化Fig.10 Pressure drop change of line 1#

图11 2#线管线压降变化Fig.11 Pressure drop change of line 2#

图12 3#线管线压降变化Fig.12 Pressure drop change of line 3#

图13 4#线管线压降变化Fig.13 Pressure drop change of line 4#

图14~图17 是1#-3#线汽液分输和混输时部分管段压降对比结果。从对比结果可以表明:当采用汽液分输时,各管段压降远小于混输时的压降;在给定增压机入口压力条件下,有利于进一步降低增压集输阶段气井生产压力。因此,从压降角度分析建议采用汽液分输增压。

图14 1#~3#线汽液分输和混输时P103-P102 管段压降变化Fig.14 Pressure drop change of P103-P102 line section during vapor-liquid separation and mixed transportation of line 1# to 3#

图15 1#-3#线汽液分输和混输时P104-P102 管段压降变化Fig.15 Pressure drop change of P104-P102 line section during vapor-liquid separation and mixed transportation of line 1# to 3#

图16 1#-3#线汽液分输和混输时P204-P203 管段压降变化Fig.16 Pressure drop change of P204-P203 line section during vapor-liquid separation and mixed transportation of line 1# to 3#

图17 1#-3#线汽液分输和混输时P305-P304 管段压降变化Fig.17 Pressure drop change of P305-P304 line section during vapor-liquid separation and mixed transportation of line 1# to 3#

3.4 气田最佳增压模式确定

综上所述,通过对集输管线流速、持液率及压降等管网运行特性进行分析,采用集中增压时,压缩机入口压力降低到3.3 MPa,导致4#线和1#线大部分管段内气体高速运行,严重不满足3~8 m/s 输气要求;局部区块(4#线)目前油压高、产量大,采用总站集中增压模式,将降压运行,不能充分利用地层能量,影响产能释放;解决降压运行、底层能量充分利用以及管内流速过高问题,可将其不接入增压站。

经核算,4#线集输管网在总站压力不低于6.9 MPa 运行时,大部分管段流速可控制在3~8 m/s以内,但整体速度较高。为降低4#线流速,保证气田稳产、稳输,可通过1#~4#线联络线承担部分4#线输气任务,从而进一步降低4#线管内流速。图18是调整配产后4#线各管段流速变化结果。调整配产后4#线各管段流速均满足要求。

图18 调整配产后4#线各管段流速变化Fig.18 Flow velocity change of each pipe section of line 4#after delivery adjustment

如图19 所示,通过提高1#线P104-P102 和P102-总站管段运行压力,使1#~4#线联络线来气以及1#线各气井来气通过P104-集气总站管段高压输送,可采用以下两种方案:

图19 某气田管网布局图Fig.19 Pipeline network layout of a gas field

方案1:新建P108-P102 低压集气管线,P102设置增压站,进行区域增压,负责P101、P102、P103、P108 的来气增压任务。P104 设置增压站,进行区域增压,负责P104、P106、P107 的来气增压任务。

方案2:新建P105-P103 和P108-P102 集气管线,保留P106-P104 站现有管线,P102 设置增压站,进行区域增压,负责P101、P102、P103、P104、P106、P107、P108 的来气增压任务。

1#线形成高、低压2 套集输管网,局部区块(4#线)产能通过1#~4#线联络线和P104-P102 集输管段高压输送;P107、P106、P104、P105、P103、P108、P101 通过低压集输管网进入P102 站增压输送。

降低3#线P301-总管管段流速,需在P301 处设增压站进行干线增压,使P301-集气总站管段高压运行;由于集气总站周边无最佳增压站站址,2#线可在P201 处设置增压站来进行增压。

4 结论

本文基于热-力耦合方法,建立了高含硫湿气增压集输模式的数学模型和物理模型。通过模拟分析典型增压模式下集输管内的流速、持液率、压降的变化,得到以下结论:

(1)1#~4#线流速过高,需提高相应管段运行压力,进行增压集输。

(2)为了避免段塞流风险,建议对1#~3#线进行汽液分输增压。

(3)1#~3#线部分管段压降过大,需要进行增压集输;1#~3#线当采用汽液分输时,各管段压降远小于混输时的压降,从压降角度分析建议采用汽液分输增压。

(4)采用汽液分输的区域增压加干线增压的集输模式既可充分利用气田现有的集输系统,又能最大限度地开发气田资源,满足管网输气要求,是高含硫湿气田增压开采最佳的增压集输模式。