复杂管道系统混输稠油能力研究*

2021-07-19陈曦刘霞邓道明李洪福薛润斌柴雷

陈曦 刘霞 邓道明 李洪福 薛润斌 柴雷

1国家石油天然气管网集团有限公司华东分公司

2新疆油田油气储运分公司

3中国石油大学(北京)油气管道输送安全国家工程实验室·城市油气输配技术北京市重点实验室

4塔里木油田公司

稠油是沥青质或胶质含量较高、黏度较大的原油。随着世界经济的快速发展,石油的需求量增长迅速。虽然世界稠油探明储量近6×1012bbl,但实际产量仍然很低[1-3],这是由于稠油的高黏度、组分复杂,导致其生产、输送和炼制都很困难。传统的针对轻质和中质原油的输送技术有时并不适用于输送稠油,稠油的经济、安全输送成为难题[4-7]。为降低管输稠油的摩阻损失,在输送之前必须降黏,其主要方法有加热、掺稀、改质、乳化和低黏液环[8-11]。以上方法均有各自的特点和适用范围。研究认为,稠油的理想管输黏度为小于400 mPa·s[12]。在稠油输送管道中,稠油的黏度受温度的影响明显[13-15],所以加热输送是一种普遍方法。原油被加热后黏度降低,更容易被泵送。但在长输管道生产中,加热法耗能巨大且安全性较差。稀释法是在原油中掺入黏度较低的烃,从而降低混合油的黏度和管输压力梯度[16],其作用机理是通过稀释剂降低沥青胶质的浓度,以减弱稠油中沥青质胶束间的相互作用[17]。掺稀输送是一项节省建设投资、操作能耗低的有效输送技术[18-19]。目前稠油长距离输送的主要发展方向是掺稀或改质常温输送。在稀释剂不足或没有合适稀释剂的场合,稀释法和加热法通常配合使用。

新疆某稠油油田是国家“十二·五”期间在新疆建设的主力油田,生产温度为50 ℃时脱气黏度大于10 000 mPa·s 的特、超稠油油田。该油田稠油外输工艺采用稀释法和加热法。油田产出的稠油首先掺入粗柴油后进入管线F 输往102 km 外的K 市,然后部分掺柴稠油与K 市周边各区块生产的混合油(这里称为0#原油)混合后利用管线L,经过6 座输油站,输往295 km 以外的W 市。管线L 是按输送稀原油设计的,已运行超过30 年,无法完成输送稠油的任务。

由于该稠油油田的产量和稠油黏度不断上升,且K 市炼厂需要扩能改造以及周期性检修,因此会有更多的稠油需要利用管线L 输往W 市,给管线L的安全、经济运行带来很大压力。受经费、时间等条件限制,需充分利用现有设备对管线L 系统进行工艺改造。本文针对管线L 工艺改造后的实际情况,建立该管道系统的水力、热力计算模型,探究不同季节下不同掺柴比、掺稀比、出站温度对管线L 混输稠油能力的影响。

1 管道系统

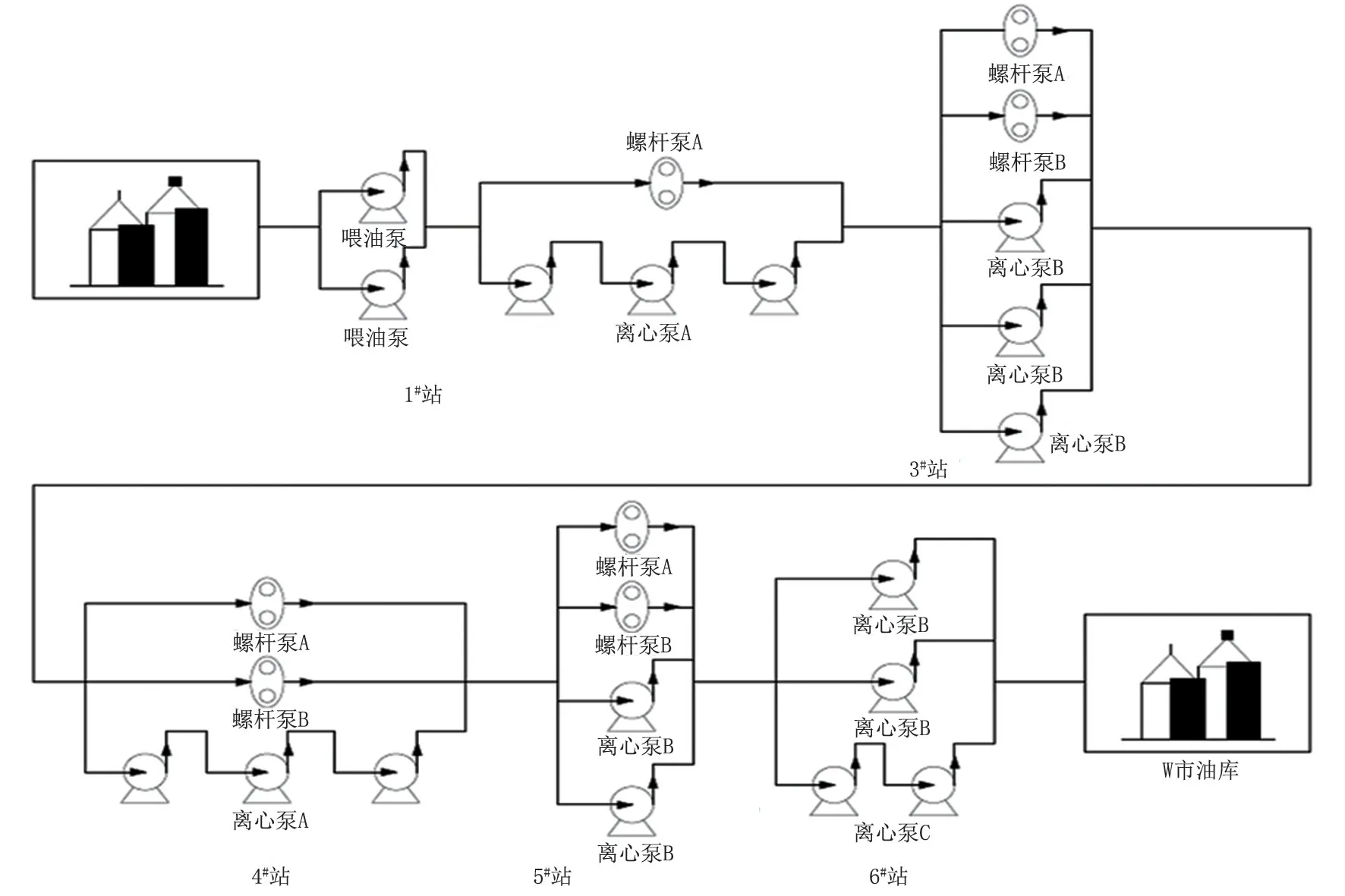

管线L 为全长295 km 的DN500 管道。管线各站布站方式见图1。

图1 管线L 热泵站分布Fig.1 Distribution of pump stations and heat stations along Pipeline L

1#站库区内的油品通过管线L 输送至W 市的油库。全线共有6 座加热站,除2#加热站外,其余5座加热站和泵站合建,1#站加热炉为相变炉,其他各站加热炉均为热煤炉。1#站、2#站、6#站加热炉总热负荷分别为10 MW、6.9 MW、7.15 MW,3#站、4#站和5#站加热炉总热负荷均为5 MW。工艺改造后各站泵组合方式见图2(图中省略了阀门和加热设施),各站外输泵及其性能参数见表1。各输油泵采用6 kV 高压电动机驱动。改造后的离心泵、螺杆泵组合利用了各类泵的技术优势(离心泵具有较好调节能力和压力限制能力,螺杆泵输送高黏油品效率高)。

图2 改造后管线L 各站泵组合方式Fig.2 Pump combinations of Pipeline L in each stations after transformation

表1 管线L 配备的外输泵性能参数Tab.1 Export pump performance parameters for Pipeline L

2 工艺计算模型的建立

2.1 管道工艺计算模型

黏度较大的混合油在管内流动需要考虑摩擦生热的影响,利用苏霍夫公式[20]计算热油管道沿线的温降。管段所输油品的黏度和雷诺数由其平均温度决定。管路的沿程摩阻损失按达西公式计算。在计算沿程摩阻系数λ之前,需要通过雷诺数来确定流态。层流区:Re<2 000;层流和紊流的过渡区:2 000<Re<3 000,目前尚无准确相关式计算摩阻系数,这里取层流和紊流的摩阻系数的加权平均数;紊流区:Re>3 000,摩阻系数按Blasius 公式计算[20-21]。掺稀稠油管道的流态不会超过水力光滑区,按层流和紊流的公式计算摩阻系数,会有较大的差异。

2.2 站工艺计算模型

在厂家给出的离心泵输清水特性曲线的基础上,利用国际标准化组织2005 年发布报告中的换算方法[22],将其换算成输送对应黏度油品下的性能曲线。根据厂家提供的三条不同黏性油品下的性能曲线,利用插值法计算可得到螺杆泵输送不同黏度油品时的特性曲线。最后可根据开泵方式和图2 中泵的串、并联关系得到每一种工况下各个站的泵特性曲线。

3 管线工艺计算的基础数据和约束条件

管道沿线当地一年四季的气温变化较大,根据气温和管道外土壤环境的不同,选择了能够代表四个季度的三个典型季节来计算管道输送能力参数,分别为春季(秋季)、夏季和冬季,各季节地温由生产数据统计得到,管道总传热系数取值根据以往生产数据反算确定。

本文讨论的稠油中沥青含量低、胶质含量高。室内实验和近几年的生产实践表明,掺柴、掺0#原油能够改进稠油流动性,管输过程中不会出现沥青质析出问题。根据实际生产情况,在掺柴质量比(管线F 中柴油和稠油质量流量之比)分别为0.10、0.15、0.20、0.25 和掺稀质量比(管线L 中0#原油和稠油质量流量之比)分别为0.62、0.94、1.40、2.14条件下测试了16 种稠油混合油的黏温关系(图3)。图3 覆盖了L 管线输送的掺柴、掺稀稠油黏度范围。当掺柴、掺稀较少时,在测试温度范围内,稠油黏度受温度的影响很大;随着掺柴量增大,稠油黏度降低的幅度有所减小;掺柴稠油掺入0#原油后黏度降低的幅度随掺柴量增大而减小——即掺柴比小的稠油混合油掺入0#原油的降黏效果较掺柴比大的稠油混合油掺入相同配比的0#原油的降黏效果好[23]。

图3 掺柴、掺烯稠油与0#原油的混合油的黏温关系Fig.3 Viscosity-temperature relationship for diluted heavy crude with diesel,thin oil and crude 0#

由于管道外防腐层耐温限制,设定最大出炉温度不超过60 ℃。在模拟管线最大输送能力时,限定管道最大操作压力不超过4.3 MPa,各站进站压力大于0.4 MPa,小于1.0 MPa。

4 管线混输稠油的能力

根据管线L 的实际情况,分别讨论不同季节里不同掺柴(稀)比、不同出站油温对管线输送掺柴混合油能力的影响。

4.1 掺柴比对混合油输送能力的影响

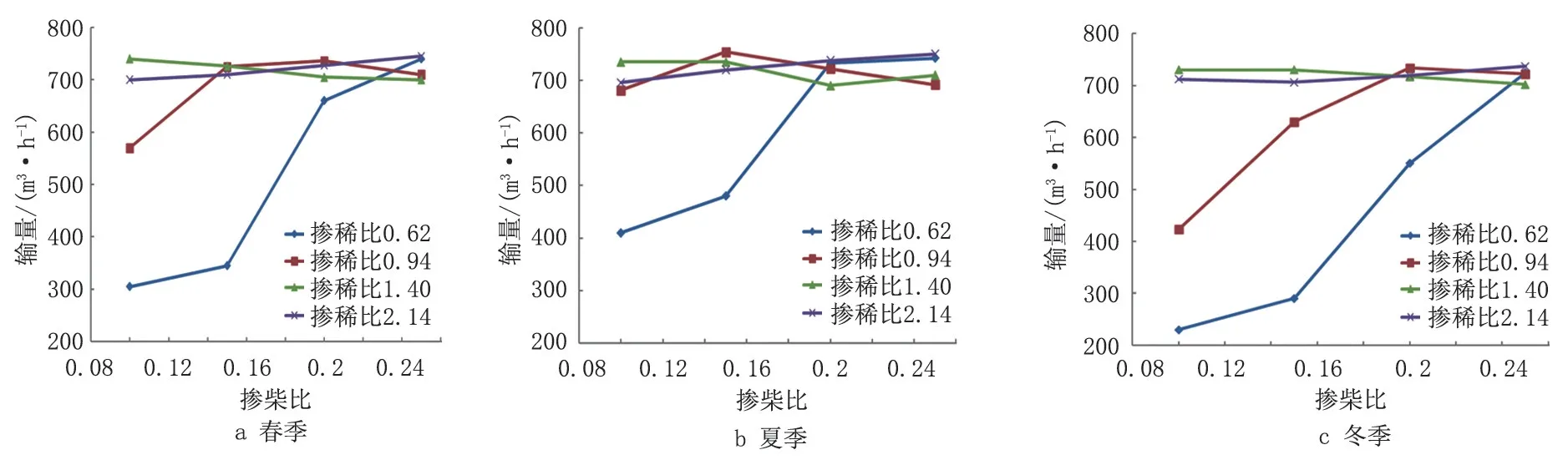

取各站出炉温度55 ℃,在满足管道最大操作压力和进站压力的约束条件下,通过计算得到不同季节管线输送能力与混合油的掺柴比之间的关系。

图4 为三种季节温度条件下,在掺稀比相同的情况下,随着掺柴比的增大,管线输送能力的变化规律。

图4 三种季节下管线输送能力与稠油掺混比的关系Fig.4 Relationship between of pipeline capacity and heavy oil dilution ratio in three seasons

在三个季节里,不同掺稀比条件下管道输送能力随掺柴比的变化规律基本一致。这里以春季为例,观察不同掺稀比下,掺柴比从0.10 增大到0.25时管道输送能力的变化规律:当掺稀比为0.62 时,输送能力随掺柴比明显升高;当掺稀比为0.94 时,输送能力随掺柴比增大先增大后减小;当掺稀比为1.40 时,输送能力着随掺柴比的增大而缓慢下降;当掺稀比为2.14 时,输送能力随掺柴比增大而缓慢上升。

4 种掺稀比的混合油分别对应4 个黏度范围,这4 个黏度范围有重叠,导致图中曲线呈现的规律也有重叠。对应4 个掺稀比的4 条曲线可得出管线输送能力的整体规律:随着输送的稠油混合油黏度降低,管线输送能力呈现先增大、后减小、再增大的变化情况,这是由于随着混合油的黏度减小,管道内流体的雷诺数逐渐增大,管内流态由层流逐渐过渡到紊流状态,流体在管道内的总摩阻发生变化,最终导致产生以上规律。

根据管线输送能力的变化曲线,在季节不同时,不同掺稀比都会对应一个最优掺柴比,使得管线达到最大输送能力。对于相同掺稀比的混合油,最优掺柴比的大小随季节变化的规律是:冬季>春季>夏季。综合考虑,当掺稀比为0.94~2.14 时,较优掺柴比约为0.15。

4.2 季节和掺稀比对混合油输送能力的影响

三个不同季节里掺稀比对最大输送能力的影响见图5。

由图5 可知,掺柴比为0.10~0.15 时,随着掺稀比增大,管线输送能力变化规律可分两种:①在掺稀比较小,即黏度相对较大、雷诺数较小、管内油品处于层流流动时,管线输送能力随掺稀比增大而明显增大;输送能力受季节的影响较明显,呈现夏季>春季>冬季的规律;②当掺稀比较大,即黏度相对较低时,管线输送能力随掺稀比增大而略有下降,但受季节的影响较小。当掺柴比达到0.25 时,管线的输送能力受掺稀比和季节影响都很小。不同掺柴比条件下,当掺稀比大于1.4 后,掺稀比和季节对管线输送能力影响均不大。

图5 不同季节下管线输送能力与不同掺稀比的关系Fig.5 Relationship between pipeline transport capacity and crude oil dilution ratio in different seasons

对于不同掺柴比,根据季节的不同,较优掺稀比范围为0.6~1.4。

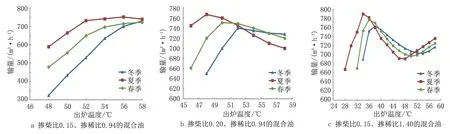

4.3 各站出炉温度对管线输送能力的影响

在这16 种油性的油品中,根据25 ℃时的黏度(长输管道温度远低于注蒸汽热采油藏和出油管道温度,这里暂取本长输管道的平均温度管段附近的黏度为特征黏度),选择三种具有代表性的混合油:掺柴比0.15、掺稀比0.94(1401mPa·s@25 ℃)、掺柴比0.20、掺稀比0.94(894 mPa·s@25 ℃)、掺柴比0.15、掺稀比1.40(401 mPa·s@25 ℃)探究三个季节时不同出炉温度对管线L 输送能力的影响规律。出炉温度每2 ℃设定一个值,最高出炉温度为58 ℃。

长输管道L 未设保温层,输送混合油的黏度对温度比较敏感,所以输送温度对管线输送能力的影响比较明显。图6 中三种掺混比的混合油代表了三种情况:①管道输送掺柴比0.15、掺稀比0.94 的混合油,在最大出炉温度58 ℃的限制下,管线输送能力随着出炉温度增大而增大(图6a);②管道输送掺柴比0.20、掺稀比0.94 的混合油,在出炉温度达到58 ℃之前,随着出炉温度的升高,管道输送能力呈现先增大后减小的趋势(图6b);③管道输送掺柴比0.15、掺稀比1.40 的混合油,在出炉温度达到58 ℃之前,管道输送能力随着出炉温度的增大,呈现出先增大后减小、再增大规律(图6c)。

图6 三个季节下管线最大输量与出炉温度的关系Fig.6 Relationship between pipeline transport capacity and station outlet temperature in three seasons

第②、第③种情况的最优出炉温度还受季节影响,按季节将最优出炉温度大小排序为:冬季>春季>夏季。

因为流态的原因,不同黏度混合油的管线输送能力随出炉温度呈现出不同变化规律。第①种情况下,管内混合油流态处于层流,在第②、③种情况下,随着出炉温度的升高,部分管段的流态不再是层流。这是因为管径一定时,影响流态的重要因素是油品的黏度,而本文研究的掺柴、掺0#原油稠油的黏度范围处于对L 管线流态影响比较敏感的范围,加热输送的掺稀稠油的黏度常常处于这个范围。在这个范围内,温度升高时,管线内稠油黏度降低,管内流态变为紊流状态,流动摩阻明显增大;温度降低时,管线内稠油黏度增大,管内流态变为层流状态,摩阻减小,反而有利于管道输送。

综上所述,管道达到最大输量时对应的出炉温度受油性和季节的影响,并且变化范围广。混合油黏度越小,管道达到最大输量对应的出炉温度则越低。要想充分利用原油管线L 的输送能力,并不是出炉温度越高越有效,而是存在一个最佳出炉温度使得管线输量最大。这和简单掺柴稠油管道结论一致[21]。找到这个温度,对高黏油热输管道的经济输送有着重大的意义。

5 结束语

为了实现稠油的管道输送,常采用掺稀和加热的方法来降低油品黏度。一般认为,随着掺稀比增大,加热炉升温变大,油品黏度降低,油品更容易泵送。但并非一直如此,即在一个合理的掺混比和最佳出炉温度条年下,管道L 输送掺稀稠油的能力达到最大。研究得到:

(1)随着稠油中的掺稀油量增大,管道的输送能力不一定会随着掺稀量的增大而单纯增大。

(2)管线在不同季节达到最大输量时,每一个掺稀比都会对应一个最佳的掺柴比。考虑经济因素和输量,当掺稀比为0.94~2.14 时,较优掺柴比约为0.15。

(3)对于不同黏度的混合油,管道的输送能力随出炉温度的变化规律不同。对于1 401 mPa·s@25 ℃的混合油,出炉温度越高,管道输送能力越大;对于894 mPa·s@25 ℃的混合油,管道输送能力随出炉温度升高呈现先增大后下降规律;对于401 mPa·s@25 ℃的混合油,管道输送能力随出炉温度升高呈现增大—下降—再增大趋势。管道最佳出炉温度与季节和掺混比例均有关系,越冷的季节,最佳出炉温度越高;混合油黏度越大,最佳出炉温度越高。

(4)高黏混合稠油处于层流状态输送更节能。