叶片数字化工厂基础技术探索

2021-07-19严羿李启元熊小聪董强周云波

严羿, 李启元, 熊小聪, 董强, 周云波

(东方电气集团东方汽轮机有限公司, 四川德阳, 618000)

1 引言

数字化工厂是由数字化模型、 方法和工具构成的综合网络, 包含仿真和3D/虚拟现实可视化,通过连续、 没有中断的数据管理集成在一起。 数字化工厂的应用实施实现了从产品设计到加工制造全过程的数字化监管, 从产品全生命周期层面优化管理流程, 提高产品质量, 提升企业市场竞争力。

近年来, 随着国家电力供应形势趋于缓解,以及国家在节能环保上的政策调整, 汽轮机国内市场已趋于饱和, 同时国际市场的竞争也越来越激烈。 在这样的市场环境下, 寻求新的发展策略,优化企业管理模式, 提升产品质量, 显得尤为重要。 数字化工厂技术的应用实施, 能有效加强产品质量管控, 显著提高企业经济效益, 增强企业在新形势下的综合竞争力。

作为汽轮机组核心零部件, 叶片的加工在汽轮机生产中占比很大。 叶片分厂作为示范基地,进行数字化工厂建设的基础技术研究, 为企业数字化工厂建设提供示范支撑。

2 数字化工厂技术探索基础条件

叶片分厂主要承担导叶片、 中小叶片、 次末级叶片及末级叶片等各类汽轮机叶片的加工任务。分厂经过多年努力已建成良好的数字化车间基础,具备以下数字化工厂技术探索的基础条件:

•分厂推行精益生产理念, 在生产计划、 任务分配、 设备维护、 生产操作、 现场管理等方面进行了标准化、 规范化作业规定与实施。

•分厂设备先进、 自动化程度高, 包括5 个机加工中心机群, 高精数控加工中心100 台以上。

•分厂信息化程度较高, 已运用生命周期数据管理系统(PLM)、 物料管理系统(MRPⅡ)、 企业资源计划系统 (ERP)、 分布数控程序系统化管理(DNC)等进行生产过程管控。

•分厂生产规模大, 示范应用效果明显, 已形成年产叶片类零件1 000 多个品种, 动静叶片12 万余片的生产规模。 结合企业的其他加工能力的建设, 具备生产制造常规火电叶片、 核电叶片、燃机压气机叶片及部分航空、 军品叶片能力。

3 数字化工厂技术探索总体布局

叶片数字化工厂基础技术探索项目, 面向叶片产品的设计、 工艺、 制造、 管理和运维服务的各个环节, 立足 “基于三维数字化的叶片产品与工艺设计平台”、 “叶片制造数字化车间制造执行平台” 以及 “叶片MRO 过程精细化管理平台” 等三大平台系统的开发和建设, 进行叶片数字化工厂基础技术探索, 推动企业数字化制造产业的形成与发展。 项目主要研究内容如图1 所示。

图1 叶片数字化工厂探索主要内容

叶片分厂数字化工厂项目研究建立现场控制、工厂和企业等三层系统结构, 通过设备采集和人机交互获取现场生产数据为MES 提供支持; 通过建设高效工业以太网保障数据传输; 通过对关键制造资源进行统筹管理, 精细化管理车间关键资源; 通过引入工作流引擎, 串联叶片分厂现有系统的业务逻辑; 通过建设企业仪表盘和各类报表分析展示, 在第一时间将车间动态反馈给生产指挥者, 保障快速科学的做出决策。 车间系统框架如图2 所示。

4 数字化工厂基础技术研究

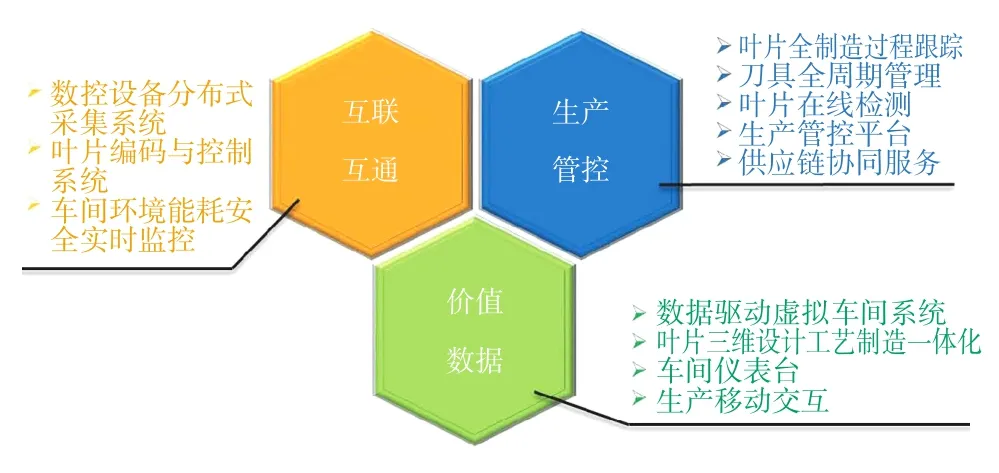

项目以实现公司叶片类零件数字化管理、 建立数字化工厂样板为目标, 以3 大平台为基础,结合车间生产信息管控, 分3 大内容展开: 以数控设备分布式采集系统、 叶片编码与控制系统、车间环境能耗安全监控系统为主的 “互联互通”;以叶片全制造过程跟踪管理、 刀具全周期管理、叶片在线检测、 生产管控平台、 供应链协同服务为主的 “生产管控”; 以数据驱动虚拟车间系统、叶片三维设计工艺制造一体化、 车间仪表台、 生产移动交互为主的 “价值数据”, 见图3。

图3 应用示范3 个方面内容

4.1 互联互通方面

基本实现叶片车间 “人机料法环” 等制造资源的互联互通, 部署了数控设备分布式数据采集与控制系统DNC、 叶片编码与标刻识别系统、 车间环境与能耗安全实时监控系统。

(1)数控设备分布式数据采集与控制系统采用车间DNC 系统, 用于车间加工设备状态和加工参数数据采集, 进行设备能效统计分析, 为生产计划、 设备维护以及过程管理提供数据支持。

(2)自主研发叶片编码与标刻识别系统, 采用激光标刻二维码形式, 在叶片表面进行激光打标,叶片流转过程中使用扫描读写器进行标识, 在车间制造执行系统中进行跟踪管理。

(3)自主研发车间环境与能耗安全实时监控系统, 见图4。 在废气、 粉尘、 高温等潜在危险区域安装部署8 个环境监控点和4 个能耗监控点, 实时监控环境安全, 及时发出危险警报, 体现绿色制造和以人为本的理念。

图4 车间环境与能耗安全实时监控系统

4.2 生产管控方面

基于精益管理思想, 车间对产品过程跟踪、加工刀具、 加工质量、 任务执行、 协同服务等方面进行了管控, 实施了叶片制造过程跟踪管理、叶片刀具全周期管理、 叶片加工在线质量检测、生产制造执行过程管理MES 以及供应链协同服务管理MOM。

(1)通过基于SAP 深度定制开发出生产制造执行系统、 叶片全制作过程跟踪系统、 刀具全周期管理系统, 完成叶片分厂核心业务全部信息化管理的目标, 使得叶片分厂制造过程能够在系统中有效管控, 从而提高分厂的业务处理能力、 物料管理能力、 生产过程计划执行能力以及供应链协同服务能力。

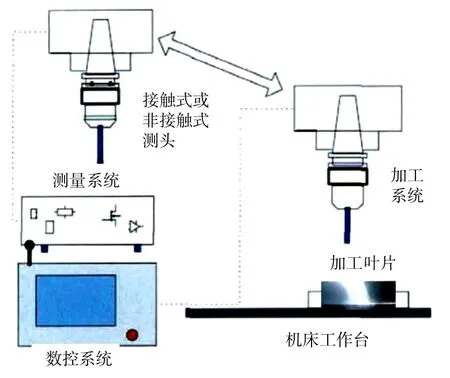

(2)部署了叶片五轴精加工机床接触式在线测量系统 (见图5), 用于加工过程中在线测量叶片复杂功能型面和关键装配面的加工精度, 有效解决了三坐标离线测量效率低、 维护成本高等问题,提高了叶片机加的生产效率。

图5 五坐标机床在线测量系统应用

4.3 价值数据方面

实现车间生产数据透明化, 加快车间信息共享和决策支持, 部署了数据驱动虚拟车间系统、叶片三维设计工艺制造一体化平台、 车间仪表盘以及生产业务移动交互等系统。

(1)自主研发出叶片分厂数据驱动虚拟车间系统, 与 ERP 系统、 PLM 系统、 MES 系统、 MDC系统等核心业务系统有效集成, 在三维环境中实时可视化呈现车间生产计划、 设备状态、 库存数量、 工序进度等内容, 便于工人数据查询, 为生产决策提供重要支撑。

(2) 根据叶片设计制造特点, 基于参数化理念, 自主研发建立叶片参数化快速建模子平台、三维工艺结构化模型构建子平台、 参数化三维工艺模板以及虚拟制造仿真子平台, 打通了叶片从设计、 工艺、 制造等环节的流转通道。

(3)自主搭建车间仪表台, 用于车间实时生产统计分析与监控, 实现生产订单进度、 设备停机信息、 NCR 信息、 环境监控信息、 重点视频监控区域等信息可视化展示, 有效提高叶片车间生产透明度。

5 应用效果总结

叶片数字化工厂基础技术的探索应用, 实现了以下经济技术目标。

(1)完成了叶片产品设计工艺一体化开发, 开展产品设计与工艺设计基础数据平台共享, 运用全尺寸虚拟仿真, 加强过程质量管控, 提升加工制造效率。

(2)完成数字化车间执行平台及精细化管控关键技术的应用, 优化加工设备状态监控管理, 实现加工信息的动态跟踪及追溯, 提高设备利用率,实现均衡生产。

(3)研发并示范应用了叶片车间虚拟生产线仿真模型和基于GIS 的动态可视化监控系统, 生产信息呈现与生产实际比较数据延迟不超过2 h。

(4)有效降低叶片生产成本, 显著提升产品质量, 2015 年至 2017 年, 累计新增产值 47 000 万元, 新增利润4 200 万元, 叶片产品质量问题NCR 单年均下降20%以上。

叶片数字化工厂基础技术的探索应用, 使叶片分厂构建出车间产品全生命周期数据价值链,形成面向大型电站汽轮机叶片的快速研发、 柔性加工、 信息化管理、 精细化控制的第四代工业制造能力, 有效提高了叶片车间生产计划与任务管理水平、 工艺设计与制造服务水平, 提高了车间协同运作和生产物流效率, 提升了企业数字化制造能力。

下一步将结合企业和集团公司的十三五发展规划, 继续推进企业数字化车间建设, 推动数字化技术、 信息技术、 智能技术在相关机械制造行业的应用推广, 提升企业整体数字化运营能力。