1 000 MW 汽轮机中低压轴承箱稳定性以及强度分析

2021-07-19彭国伟刘雄陈铁宁袁朝兴

彭国伟, 刘雄, 陈铁宁, 袁朝兴

(东方电气集团东方汽轮机有限公司, 四川德阳, 618000)

0 前言

大型汽轮机本体结构中都需设置机组的绝对死点, 而通常绝对死点位于汽轮机的中低压轴承箱位置。 如果机组的绝对死点设计时存在移动、稳定性差, 机组启动、 甩负荷停机时就会导致箱体沿轴向向前或向后倾斜, 从而引起机组的中心标高发生变化, 进而引起机组的振动增大、 动静碰摩等事故。

1 000 MW 机组启动或停机时中低压轴承箱受力相对较大, 近几年来关于中低压轴承箱死点箱文献报道相对较少, 因此分析中低压轴承箱是十分必要的, 本文对轴承箱的稳定性以及强度进行理论分析, 并通过有限元进行软件分析阐述。

1 中低压轴承箱稳定性的设计难点

在汽轮机设计时受机组成本、 机组厂房、 转子材料、 加工锻造设备等因素的限制, 整台机组设计不应过于长, 机组跨距不应设计过大。 为了降低生产成本保证汽机出力等边界条件, 这就要求在可能的范围内压缩整台机组的通流级数, 提高动静叶的汽道平均直径使通流各级的焓降增大,但此方案受限于叶片材料、 结构等离心力因素的限制; 另一个可供选择的方案是压缩机组非通流部分的长度, 也就是压缩轴承箱的轴向长度。 这就使轴承箱的设计受到了限制, 不得不设计轴向窄横向长的形状。 如采用窄长形结构用于做死点的中间轴承箱, 势必造成该箱稳定性较差。

双死点结构的汽轮机在起动、 停机时, 即使滑销系统正常, 没有卡涩的情况下, 通过推拉装置(即通常指的横键)作用在中低压轴承箱箱体上的轴向力高达60 t。 若滑销系统卡涩, 高、 中压缸胀受阻, 此时箱体受到的轴向力更大, 可高达200 t。 因此在设计中低压轴承箱时不但要考虑轴承箱体的刚性, 而且还要考虑它的稳定性, 以确保机组安全、 可靠运行。

2 中低压轴承箱的受力及理论建模稳定性分析

2.1 中低压轴承箱的受力分析

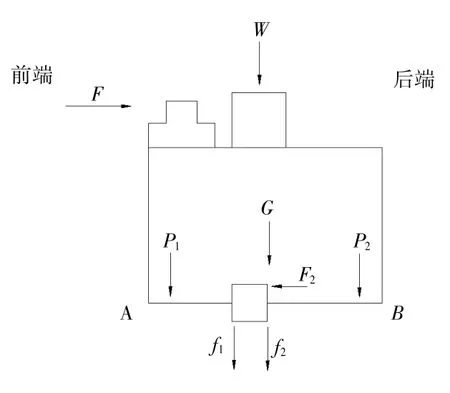

中低压箱受力视图见图1。

图1 中低压箱受力视图

G 为中低压轴承箱的自重, 作用于箱体重心。

F 为通过推拉装置作用于中低压轴承箱横键上的推力(起动时)或拉力(停机时)。 (其中包含管道通过汽缸作用于横键上的轴向力、 膨胀时汽缸等零件的重量作用在基架上产生的轴向摩擦力。)

W 由转子作用于轴承上的重力 W1与中压缸后猫爪作用在中低压轴承箱上的压力W2组成。 后者包括中压缸后猫爪的荷重及管道作用力在中压缸后猫爪上产生的垂直支反力。 由于均作用于轴承中心线上, 因此为计算方便设W=W1+W2。

F2为作用在死点键槽侧面的压力, 其大小与F 相等, 方向与 F 相反。

f1、 f2为死点键槽侧面所受的摩擦力, 只有在箱体发生倾斜或有倾斜趋势时产生。

p1、 p2为当箱体发生倾斜时压板对箱体的压力, 后倾时为 p1, 前倾时为 p2。

2.2 中低压轴承箱的稳定性分析

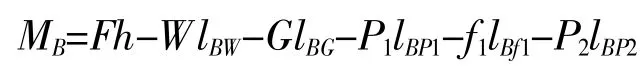

假设中低压轴承箱与基架的刚性足够大, 在上述力的作用下不会发生变形。 箱体的稳定性很好, 没有倾斜的趋势, 此时: p1=0; p2=0; f1=0;f2=0。 由于F 其作用线距翻转轴的力臂很小, 故在计算中可以忽略。 简化后的力学模型见图2。

图2 中低压箱简化后视图

机组启动时中低压轴承箱体受到向后的轴向推力F, 此时绕点B 的力矩方程为:

其中 h、 lBW、 lBG、 lBP1、 lBP2、 lBf1为 F、 W、 G、P1、 P2、 f1的力臂, 此时代入数据计算, 计算时选取 P1、 P2为螺栓允许的最大拉力。 若: MB>0 有倾斜的趋势, 方向向后; MB<0 稳定。

2.3 中低压轴承箱稳定性理论计算

以某工程中低压轴承箱(见图3)为例, 该轴承箱的具体结构参数为:

图3 中低压轴承箱

(1)中心标高 900 mm;(2)箱子结构尺寸为3 710.5 mm×3 080.0 mm×1 790.5 mm (长×宽×高);(3)箱子总重约 24 t; (4)机组中压转子和低压转子分配在中低压轴承箱中的重量分别为23 t 和45 t;(5)作用在中低压轴承箱总轴向力为93 t, 作用点距离轴承箱底面为545 mm;(6)中压外缸后部猫爪作用在轴承箱上载荷160 t。 即:

3 中低压轴承箱的有限元分析

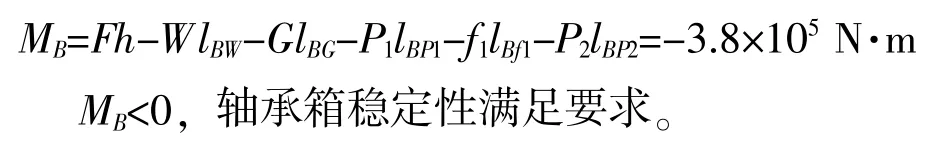

3.1 轴承箱强度分析

中低压轴承箱应力计算结果见图4。 有限元分析可知, 轴承箱整体应力水平较低, 最大应力约为70 MPa, 位于中压外缸猫爪支撑面后侧千斤顶平台外侧新增的筋板上。 轴承箱轴向定位面位置应力约为15 MPa。 地脚螺栓螺杆应力与初始预紧力相当, 基本没有变化。 把紧螺栓应力略有变化,靠近6#支撑轴承位置的2 颗螺栓螺杆中分面略有弯曲, 应力为144~160 MPa。 基架上的轴向定位键平均应力约为15 MPa。 按材料屈服强度校核,中低压间轴承箱及基架上轴向定位键强度均满足设计要求。

图4 轴承箱体应力计算

3.2 刚性分析

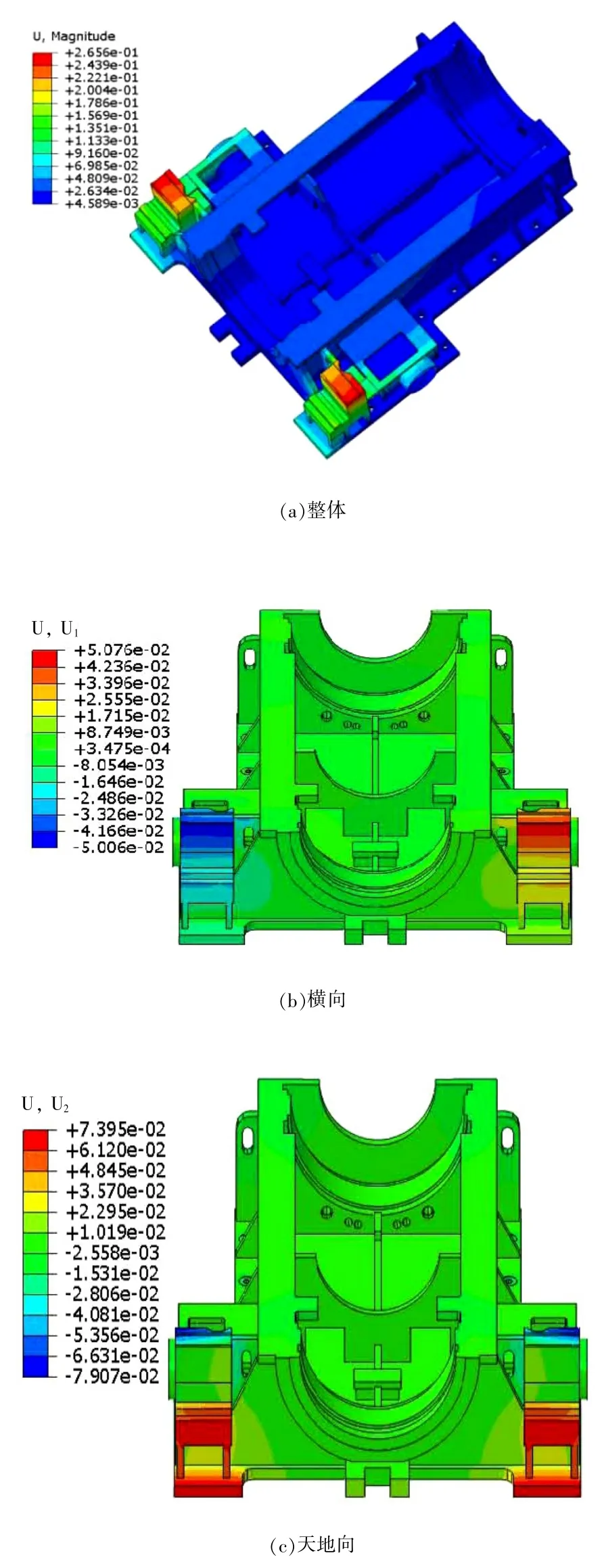

轴承箱变形计算结果见图5。 轴承箱轴向定位面、 猫爪支撑面及支持轴承位置的变形对通流间隙有一定影响。 其中, 猫爪支撑面位置横向变形±0.05 mm; 轴向变形 0.25 mm; 天地向变形-0.06~0.01 mm。 轴向定位面位置横向变形±0.03 mm; 轴向变形为-0.11~-0.15 mm; 天地向变形约为0.05 mm。 6#支持轴承轴向变形最大约-0.03 mm, 天地向最大变形约-0.02 mm。 7#支持轴承轴向变形最大约-0.02 mm, 天地向最大变形为-0.09 mm。 考虑6#支持轴承及猫爪支撑面位置的变形, 对于径向通流间隙的影响约为0.04 mm (上半间隙减小);轴承箱轴向定位面的变形对轴向通流间隙的影响约为0.15 mm。 轴承箱的变形对通流间隙的影响较小, 轴承箱结构刚性满足设计要求。

图5 正常工况下中低压轴承箱变形云图

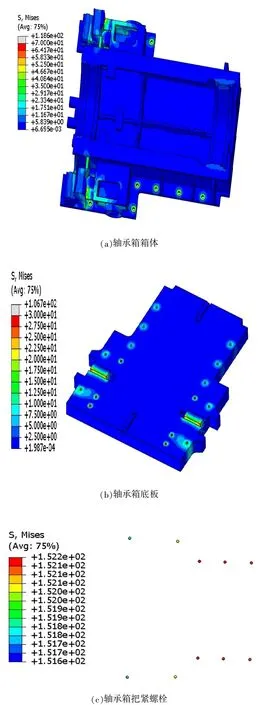

3.3 稳定性分析

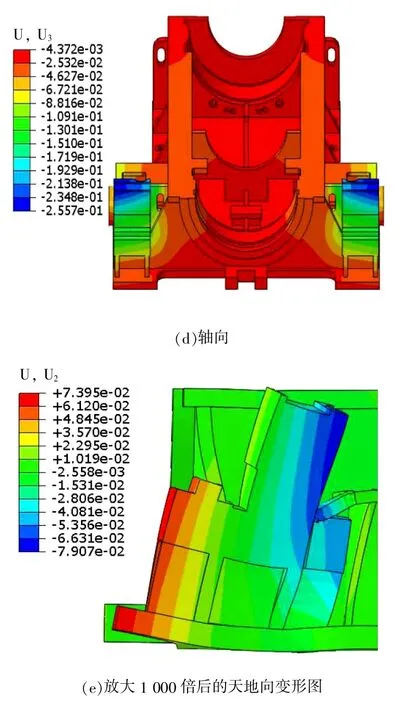

中低压轴承箱与基架间的张口量计算结果如图6 所示。 由计算结果可知, 箱体靠近汽机侧端部底板悬空处略有张口, 最大约为0.03 mm, 其余位置箱体与基架无张口量。 地脚螺栓应力基本没有变化。 该轴承箱整体稳定性良好。

图6 中低压间轴承箱与基架间张口量计算结果

3.4 轴承箱失稳因素

通过上述计算、 分析, 可以很清楚地看出引起中低压轴承箱失稳的主要因素是作用在推拉装置上轴向力F 以及推拉高度h 的大小。 而该力的大小与以下因素有关:

(1)机组的安装水平, 即滑销系统间隙是否保证, 各滑动面是否平整光滑, 接触面是否要求合格, 滑块上采用的高温润滑剂是否起到润滑作用,汽缸、 转子、 轴承的中心安装是否一致, 运行中汽缸法兰左右温差是否在运行规程允许的范围内。

(2)管道的布置方式、 安装方法, 是否采用冷拉技术以及柔性膨胀节。

(3)机组的本体重量以及保温材料的重量等。

4 增加轴承箱稳定性的措施

在中低压轴承箱设计时, 除进行上述稳定性分析外, 还要校核压板以及压板螺栓的强度, 螺栓螺纹以及基架的螺纹强度, 同时还要校核箱体的刚性。 尽可能控制上述影响轴向力F 的大小,同时考虑采取下述措施:

(1) 在满足其他设计条件的情况下,尽可能加大中低压轴承箱的轴向长度增加稳定力臂, 这样即使压板数量、 受力大小不变的情况下也可以有效增加轴承箱的稳定性。

(2) 降低推拉装置作用点的位置,使其尽量靠近箱体底面, 减少翻倒力臂, 这是增加轴承箱稳定性的一个主要措施。

(3) 增加压板的数量,加大压板间的距离, 使压板尽量靠近轴承箱的前后端。 提高压板螺栓的强度与紧力, 将普通材质螺栓改为高强度的合金钢螺栓, 同时加大压板压箱体的厚度, 并将压板螺栓的位置尽量靠近轴承箱箱体, 这样可以有效增加压板的承载能力。

(4)必要时可以用低压缸来压中低压轴承箱后端阻止箱体的倾斜, 也可以有效增加轴承箱体的稳定性。