典型装备静压轴承结构、性能分析及试验

2021-07-19彭林袁小阳

彭林, 袁小阳

(东方电气集团东方汽轮机有限公司, 四川德阳, 618000;2.西安交通大学现代设计及转子轴承系统教育部重点实验室, 陕西西安, 710049)

0 前言

液体动静压轴承因其承载能力大、 摩擦损耗小、 运动精度高, 可以在极端温度、 极高转速及极低转速条件下工作, 而被广泛应用在航空航天及各种精密设备中[1-4]。目前发达国家对动静压轴承的技术研究已经比较成熟[5],如美国EIEK Precision公司生产的液体动静压主轴精度可达径向跳动<0.03 μm, 轴向跳动<0.1 μm. 国内动静压轴承的研究几乎与国际同步[4], 西安交通大学[2-3,5-9]对火箭发动机涡轮泵用动静压轴承做过较多的理论和实验研究, 研究表明静压轴承节流器参数及润滑介质对轴承性能有直接影响; 同时, 研究热点还包括动静压轴承的结构优化[10-11]和润滑膜的三维压力场和温度场[9]的分析, 但国内产品在速度、 精度及制造工艺精细程度方面还需进一步提升和完善[4]。

1 典型装备中静压轴承的结构、 性能分析

液体静压轴承的设计根据应用场合的不同有所区别, 根据应用目的的不同设计过程中需要考虑的侧重点也不同。 对于低速重载装备如能源领域先进试验装备湿蒸汽汽轮机应用静压轴承主要考虑其承载能力及润滑油流量等静态因素, 对轴承供油系统要求较高; 对于火箭发动机涡轮泵承受剧烈变载荷的工况, 其特点是润滑介质黏度极低、 转速高, 需要重点考虑轴承高速时的动压承载效应及轴承稳定性等因素, 本节以承载能力和油膜刚度为优化目标分析了火箭发动机高速涡轮泵动静压轴承; 涉及到精密高刚度场合, 如精密机床滑动主轴高刚度静压轴承, 其典型特点是要求主轴系统刚度高、 回转精度高、 精度保持性好,因此需要重点考虑轴承的刚性以及散热特性。 图1为静压轴承的一般设计流程, 主要包括设计原始参数的提取, 轴承基本组件构成, 静态、 动态特性分析, 试制加工及相关测试, 对于精密机床滑动主轴高刚度静压轴承等精密轴承还需对轴承运转过程中的温升热变形影响进行分析。

图1 静压轴承一般设计流程图

1.1 能源领域先进试验装备纯静压轴承结构分析

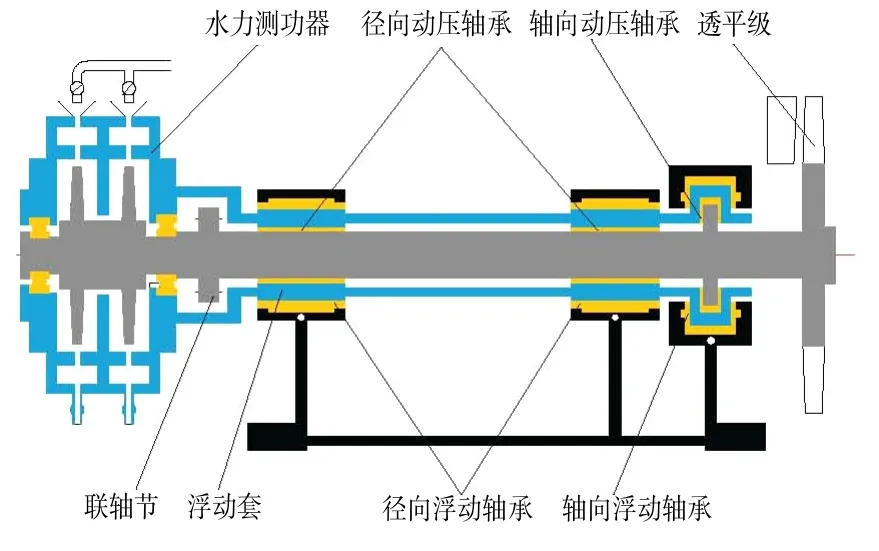

图2 为能源领域先进试验装备湿蒸汽汽轮机透平内功率测量示意图, 透平转子的2 个径向动压轴承和1 对轴向动压推力轴承都设置在1 个浮动套内, 该浮动套通过浮动轴承油腔中油的静压力支撑在浮动轴承座上。 在浮动轴承工作时, 水力测功器的外壳和浮动套将一起被浮动轴承托起,在油腔内油的静压力作用下可以自由地浮动。 对于这样的能源领域先进试验装备湿蒸汽汽轮机低速纯静压轴承, 由于主轴转速较低或者为零, 轴承主要靠静压腔之间的压力差实现承载, 设计中一般取较大的油腔面积, 同时为防止轴承承载过程中油腔之间内流现象导致油膜刚度降低, 相邻油腔之间应设置回油槽结构。

图2 湿蒸汽汽轮机透平内功率测量示意图

1.2 火箭发动机高速涡轮泵动静压轴承结构及参数优化分析

火箭发动机涡轮泵是高速轻载典型装备。 为了适应天地往返运输系统和可重复使用运载器长寿命高可靠性的需要, 必须研制出长寿命、 高可靠、 可重复使用的液体火箭发动机, 液体火箭发动机涡轮泵中径向轴承宜采用腔式径向动静压轴承。 为充分发挥动静压轴承封油面上的动压效应,设计时易取较大的封油面尺寸, 轴承在结构上的特点是周向无回油槽, 油腔相对封油面面积小,油腔深度浅, 或采用阶梯腔结构, 使动静压轴承在高速运转时具有更高的动压效应和阻尼效应,同时由于静压作用的存在使轴承在转速下降或停止时不至于产生干摩擦而损坏轴承。 由于火箭发动机涡轮泵轴承结构受空间小制约, 不易采用可变节流形式, 而是采用更为紧凑的结构, 节流器与轴承加工为一体, 采用毛细管节流形式, 其结构参数与运行参数如表1 所示。

表1 火箭发动机涡轮泵动静压轴承结构参数与运行参数

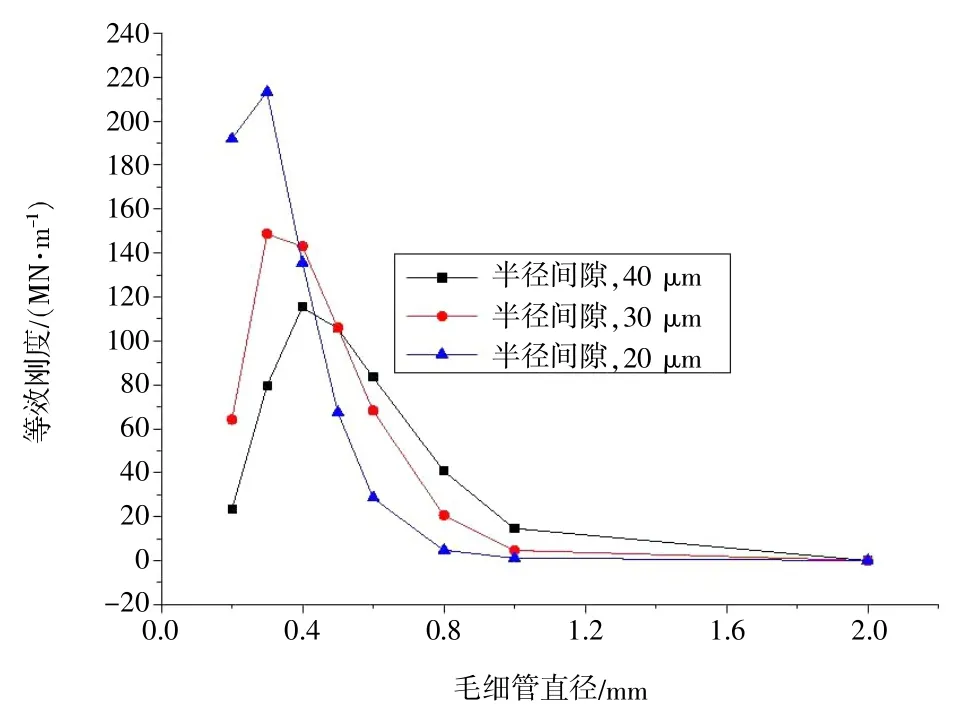

设计中分别以轴承承载力、 油膜刚度为优化目标, 确定滑动轴承节流器孔径的最优值 (工作偏心率0.4)。 在低黏度介质液氮下, 当轴承半径间隙分别为 20 μm、 30 μm 和 40 μm 时, 可得轴承承载力和油膜等效刚度随毛细管直径变化规律,如图3~4 所示。

图3 承载力随毛细管直径变化趋势

从图3 可以看出, 在同一半径间隙下, 随着毛细管直径的增大轴承承载力先增加后减小的趋势变化; 对于不同半径间隙, 轴承最大承载力所对应的毛细管直径随半径间隙的增大而增大; 从图4 可以看出, 在同一半径间隙下, 随着毛细管直径的增大轴承等效刚度按先增加后减小的趋势变化。 当轴承半径间隙为 20 μm、30 μm 和 40 μm时, 选择相应的毛细管直径为0.35 mm、 0.40 mm、0.45 mm, 轴承具有较大的承载能力和油膜刚度。

图4 等效刚度随毛细管直径变化趋势

1.3 精密机床滑动主轴高刚度静压轴承结构及温升热变形仿真分析

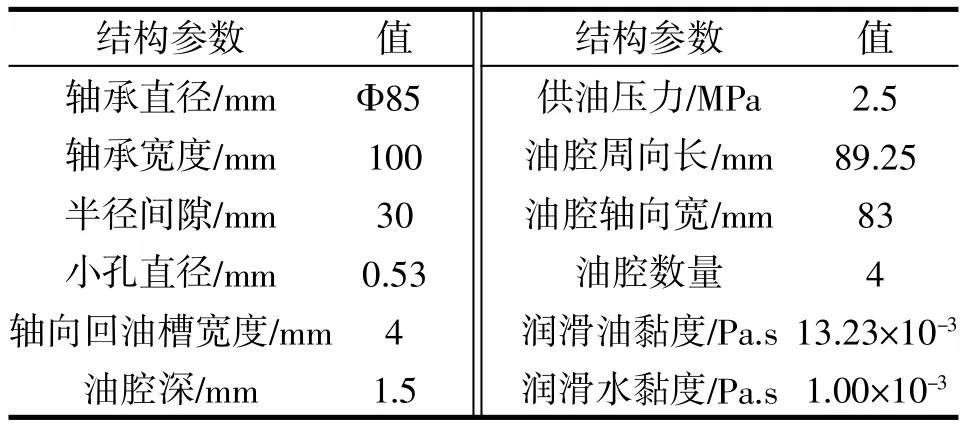

对于精密机床滑动主轴用高刚度静压轴承,设计中首先考虑主轴系统高刚度要求, 其次分析静压轴承的温升热变形。 精密机床滑动主轴径向轴承采用均布四油腔带轴向回油槽结构的静压轴承, 此类静压轴承能承受任意方向的载荷, 承载能力及油膜刚度的方向性不显著; 为保证主轴前端有较大的刚度, 宜取较大的轴承宽径比, 表2为采用小孔节流的精密机床滑动主轴前径向轴承结构参数。

表2 精密机床高刚度静压轴承(小孔节流)结构参数

利用商业软件ANSYS 对水和油润滑介质下的轴承温升和热变形进行仿真计算。 图5 和图6 为转速为4 500 r/min 时, 润滑介质分别为水和油时轴承体温度场及热变形云图。

图6 n=4 500 r/min, 精密机床静压轴承轴瓦热变形

由图5 可知最高温升出现在承载腔两侧端面,其中, 水润滑时约为5.1 ℃, 油润滑时约为30.4℃, 这是因为进入油腔的水(油)介质, 经过主轴转动导致的摩擦发热升温后由承载腔轴向封油面流出。 根据图6 可知, 轴瓦热变形分布情况与轴承温度场分布情况基本一致, 最大热变形量出现在轴承承载腔周向封油面两侧, 其中水润滑时约为 0.96 μm, 相当于轴承设计半径间隙(30 μm)的3.2%, 而油润滑时最大热变形量约为11.7 μm, 接近轴承设计半径间隙的1/3, 说明静压水膜轴承受水膜温升影响较小, 而温升热变形对油润滑的轴承系统影响很大。

从仿真计算结果可以看出轴承最大温升及热变形量均发生在轴承承载腔两侧端面, 变形后轴承轮廓与常用轴承形式不同, 形式较为复杂, 对静压轴承热弹变形应重点分析轴承两侧端面的情况。 目前常用的轴承膜厚表达形式有圆柱轴承形式、 椭圆轴承形式、 多油叶轴承形式。 对轴承热变形后的端面轮廓进行分析, 确定轴承热弹变形的模式类型。 对于模式的识别方法, 主要有曲线拟合及观察法, 对于定性分析主要采用观察法。

2 静压电主轴试验

在静压电主轴试验台上识别小孔节流静压轴承的油膜刚度, 测量方法包括锤击法和自激励法,前者较为常用, 后者是最近发展的一种识别轴承油膜刚度的新方法, 本文中不作详细介绍。 试验轴承为四油腔深腔结构, 采用小孔节流定压供油。

在供油压力为2.5 MPa 时, 对11 组不同转速(280~4 160 r/min)的主轴振动情况进行数据采集,通过对转轴施加瞬态激励后由振动衰减响应曲线可识别轴承刚度。 图7 为主轴前端刚度、 水平与垂直方向1 倍频振幅随转速变化趋势图。 从图中曲线可知, 主轴刚度随转速的增加而减小, 原因是随着主轴转速增加主轴偏心率逐渐减小, 主轴轴心受到小位移扰动时油膜力增量减小, 即油膜刚度降低。图中主轴前端垂直与水平方向振幅随转速增加先缓慢减小后急剧增大,对应4 160 r/min 时水平方向振幅可达10.1 μm。 试验中提高轴承供油压力时可减小主轴振动振幅, 使静压主轴达到很高的回转精度, 工频时(50 Hz)主轴前端垂直方向振幅将低于1.8 μm。

图7 刚度和振幅随转速变化趋势

3 总结

本文研究了典型装备静压轴承结构、 性能分析及试验, 主要结论如下:

(1)能源领域先进试验装备低速纯静压轴承,相邻油腔之间应设置回油槽结构。

(2)火箭发动机涡轮泵中径向轴承宜采用腔式径向动静压轴承。 宜采用毛细管节流形式并优化其节流孔径。

(3)精密机床滑动主轴径向轴承宜采用均布四油腔带轴向回油槽结构的静压轴承, 宜取较大的轴承宽径比。 基于ANSYS 的分析表明轴承最大温升及热变形量均发生在轴承承载腔两侧端面, 对静压轴承热弹变形应重点分析轴承端面的情况。

(4)在静压电主轴试验台上采用锤击法识别小孔节流静压轴承的油膜刚度, 结果表明主轴刚度随转速的增加而逐渐减小, 主轴前端垂直与水平方向振幅随转速的增加先缓慢减小后急剧增大,不剔除形位误差的主轴回转精度高达1.8 μm, 具有国内先进水平。