炼铁冶金环保与节能技术分析

2021-07-19吕金张丹

文_吕金 张丹

1 青岛市生态环境局西海岸新区分局 2 辽宁省铁岭市生态环境局开原市分局

1 炼铁冶金行业发展过程中存在的问题

1.1 大气污染

炼铁冶金的过程中,会使用大量的煤炭资源,产生大量的硫化物等有害物质,对区域气候质量造成严重的影响,例如酸雾、雾霾以及土地板结硬化等,给环境治理带来极大的困难。

1.2 水源、粉尘污染

炼铁冶金的过程中,会产生大量的废水、粉尘等。废水的排放,会导致周围的水源受到污染,影响到水源生态的平衡,同时对周围居民用水安全造成了相应的影响;粉尘的出现及排放,可能会使得职工在生产过程中大量的吸入,对职工的健康造成极大的威胁,此外在其传播的过程中,会使得周围环境质量受到影响,例如雾霾的出现与此有着极大的关联。

1.3 土壤污染

炼铁冶金的过程中,会产生大量的矿渣废渣等物质,长期的堆积使得其中有害成分逐渐渗透到土壤之中,导致土壤污染,在气候因素的影响下,长期堆积产生的过滤液又会对地下水及空气质量等造成极大的影响,不仅仅造成了土地资源的浪费,也使得环境问题更加严重,治理的成本也比较高。

1.4 高耗能

炼铁冶金的过程中,需要使用大量煤炭、电能等资源,并且是持续性的资源需求。能源的过大消耗会加剧资源紧张的局面,同时对企业成本控制以及生产效益的提高造成了一定的影响。且炼铁冶金行业的发展过程中,会受电价、煤炭价格波动的影响,从长远发展来看,也会使得行业在创新上动力不足,降低市场竞争力,不利于我国炼铁冶金行业的可持续发展。

2 炼铁冶金中节能与环保技术的应用

2.1 加强炼铁冶金中环保节能设备的研发

在进行环保节能设备的研发过程中,需要加强对研发人员研发动力的激发,因此可以设计相关的科技奖励项目,并针对相关研发人员制定相应的税收优惠政策以及研发奖金或补贴等,给予研发机构及研发人员相应的支持与鼓励。另外针对研发实验的结果,需要认真对待,通过进行试点试验以及相应的数据分析评估,确保该项研发结果在炼铁冶金之中能够达到应用的效果,从而加强对研发质量的重视,同时能够更快地将最新的研发成果应用到实际的生产之中。

2.2 优化炼铁冶金生产工艺技术

炼铁冶金行业的生产是一项高耗能、高污染的行业,需要对其生产工艺进行相应的优化,从而提升其生产中节能环保技术的应用效果。

在进行生产的过程中,可以针对焦化以及烧结两个环节的生产工艺进行优化研究,例如利用煤粉技术,高富氧技术等与传统技术进行对比以及数据分析,从而找到既能够提升炼铁冶金能源使用效率、又能够提升企业收益的生产工艺。在针对焦化工序的优化中可以通过应用节能环保技术对焦炉进行大型化的改造,借助于先进的炉型结构以及四大车连锁技术,并结合计算机炉温控制技术等相关工具,以及装煤除尘技术,实现生产中废水的零排放以及对烟尘的有效控制;针对烧结工序的优化,需要对料层厚度、煤粉外加比例及混合料粒级等进行相应的调整,从而有效提升固体的燃烧率并降低消耗量,从而极大减少污染物排放以及能源消耗,提升炼铁冶金行业生产的环保性。例如在高炉顶煤气循环中的工艺中,将炉钢风口喷吹100%使用脱二氧化硫处理等工艺技术,经过俄罗斯图拉钢铁工业实验表明,在有氧浓度为87.7%的情况下,进行喷吹热高炉煤气时,焦炭带入的碳素会减少将近28.5%。从而极大地降低了二氧化碳的产生量。

2.3 重视资源回收技术

该技术的应用主要是针对炼铁冶金生产过程中产生的粉尘资源的回收利用,烟道气体进行脱硝、脱硫处理等,以及硝资源、硫资源回收系统的应用。

其中对于粉尘资源的回收,需要在生产厂区中建设大型的通风系统,并安装相应的过滤装置及储存装置,从而有效地实现在厂区内对粉尘资源的回收,避免粉尘传播对环境造成的污染。在进行回收的过程中,系统中的传感系统能对粉尘回收装置中的分成资源进行回收,并对其主要成分进行分析,借助于湿法分离技术对其进行分离和应用,极大地提升了粉尘的回收率及利用率。针对烟道气中脱硝处理及脱硫处理,可以在烟道系统中安装资源回收系统,通过湿法分离或干法分离的方式,将其中的硫组与硝组有效分离,提升资源的回收率,并进行统一的处理或引用,降低资源损失的同时,还能够减少污染物的排放,减少对环境污染造成的影响。

例如在马钢炼铁总厂中,对烧结、烟气脱硫等进行在线检测工作,加强烟气脱硫设施的应用,并严格遵守国家的环保法律法规要求,实现了外排二氧化硫浓度低于200mg/m3,烟尘浓度低于50mg/m3,在线检测设施的完好率、准确率、达标率等均达到了95%以上,极大地降低了该炼铁厂的污染排放。

2.4 规范炼铁冶金生产流程

在炼铁冶金生产的过程中,涉及到较多的环节及步骤,各个生产流程之间相互联系,但是在各机组运行衔接中存在一定的问题,使得功耗的损失增加,同时也极大地影响了生产的效率。因此需要针对炼铁冶金的生产流程进行规范化的管理,从而充分发挥节能环保技术应用的价值。首先需要对工作人员进行相应的技能培训,确保工作人员在生产中技能的专业性,避免违规操作;其次减少高炉防风作业,从而降低系统的热消耗;三是建立循环水冷却系统,降低水源的消耗量。从而使得生产流程更加的规范化、高效化,降低系统的能源消耗。

2.5 提升系统热能回收效率

在炼铁冶金的生产中会产生大量的热能资源,但是由于缺乏相应的回收系统,大部分热能资源流失,造成了能源损失严重的问题,因此需要构建相应的热能回收体系,从而有效地提升系统热能资源的利用率。

在生产过程中,可以建立相应的热能回收系统,对系统中的烟道气热源、蒸汽热源、系统余热等进行回收,借此进行发电、降温以及厂区供热等,另外也可以借助热气源的回收,进行系统点火空气的供应,从而使得资源的利用率得到有效的提升,降低系统运行的成本。

例如在炼钢厂中实施“烧结环冷机余热发电提升改造工程”对热能进行回收并进行发电,余热的发电量比前一年增长了1.07kWh/t,发电量达到了15.53kWh/t。

3 实验分析

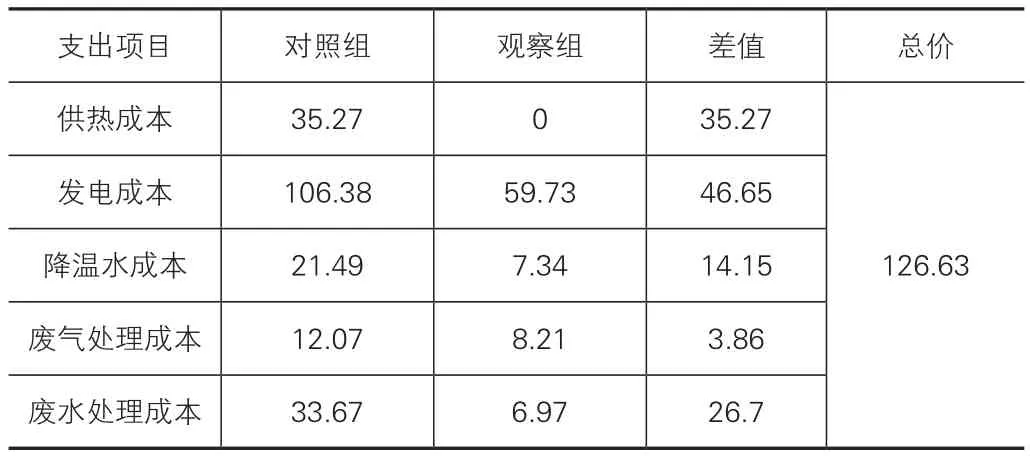

在某炼铁冶金企业就结合以上节能环保技术的应用策略,分析对企业生产成本的影响。将传统冶炼系统下一年的生产为对照组,节能环保技术下一年的生产为观察组。见表1。

表1 不同生产系统对企业成本的影响(万元)

对结果进行分析,可以看出对炼铁冶金企业在生产中使用节能和环保技术,企业的各项成本均有明显的降低,一年中可以减少126.63万元的支出,从而使得企业的生产成本得到了有效的控制,提升了炼铁冶金企业生产效益。另外通过企业废气处理及废水处理成本的降低,可以看出企业在废气以及废水的产生以及排放上得到了有效的控制,同时提升了使用的效率,从而极大地减轻了对环境的污染;另外供热成本、发电成本以及降温水成本的降低,也体现出在炼铁冶金企业生产中各项能源消耗的减少,水资源利用率的提升、热能源回收效果显著,使得企业生产过程中需要的各项能源使用量得到了极大的减少,从而有效地缓解了炼铁冶金中能源消耗严重的问题,实现了节能生产,同时避免了由于电价、资源价格变幅对生产的影响,确保了炼铁冶金行业的持续稳定发展。

4 结语

资源消耗严重以及环境污染问题,是当前实现可持续发展过程中面临的主要问题,炼铁冶金行业是推动社会发展的重要行业,且是高耗能、重污染的行业,因此需要加强对炼铁冶金行业节能环保的重视,通过将各种先进的节能、环保技术、设备以及观念等有效应用到生产之中,促进行业整体的环保性及节能性,从而确保经济的健康、平稳可持续发展,在提升经济效益的同时,促进生态效益的提高。