国内某垃圾焚烧发电厂二噁英检测超标情况调研及应对措施

2021-07-19黄翩翩上海环境卫生工程设计院有限公司

文_黄翩翩 上海环境卫生工程设计院有限公司

二噁英类化合物是指那些能与芳香烃受体Ah-R结合并能导致一系列生物化学效应的一大类化合物的总称。目前我国大气中的二噁英主要来自钢铁和有色金属冶炼、汽车尾气、焚烧产物。据有关资料表明,由于垃圾焚烧厂基本都采取了有效的烟气处理设施,目前我国垃圾焚烧厂向大气排放的二噁英已大幅降低,仅占总量的1.4%。

然而由于二噁英为无色、无味的一类致癌物,而且其又不像其它污染物那样能够实现在线监测,民众对有关二噁英的控制和排放表现出极大关注。我国对垃圾焚烧厂二噁英的排放也制定了极为严格的排放标准,已达到了国际最严格的欧盟2010的排放要求。

1 垃圾焚烧厂简介

本项目建设规模为600t/d,焚烧炉采用往复式逆推机械炉排焚烧炉。设1台余热锅炉和1台12MW凝汽式汽轮发电机组。烟气净化采用“SNCR炉内脱氮+半干法旋转雾化器脱酸+干法喷射+活性炭吸附+布袋除尘”的工艺。焚烧厂主要设备参数见表1。

表1 主要设备技术参数

2 垃圾焚烧厂现状调研

从运行情况看,本项目烟气指标基本满足国标排放要求,但是在某次环保检查中发现,二噁英排放浓度为0.15ngTEQ/Nm3,超过我国《生活垃圾焚烧污染控制标准》(国标GB18485-2014)中0.1ngTEQ/Nm3的排放要求。

目前国内外降低垃圾焚烧后烟气二噁英的措施主要集中在两个方面:①从燃烧方面:使垃圾充分燃烧,并严格控制烟气在炉膛内的停留时间和温度(即烟气温度在850℃保证停留2秒以上)。②从烟气处理方面:采用高效的吸附剂(通常为活性炭)+布袋除尘器的工艺,将活性炭以气动形式通过喷射风机喷入除尘器前的烟道中,通过在滤袋上和烟气的接触进行吸附去除二噁英类物质。

基于上述原因,这次调研主要从燃烧和烟气处理这两个方面来进行。

2.1 燃烧系统的运行情况

垃圾焚烧设备主要包括焚烧炉、余热锅炉、辅助燃烧系统和燃烧空气系统。

本项目焚烧炉为往复式逆推机械炉排,该炉排运行一年多基本故障率和炉排片更换率较少,从炉渣检测数据看热灼减率也都低于5%,因此焚烧炉方面没有太大问题。

本项目余热锅炉蒸汽参数设计值为4.0MPa,450℃,锅炉额定蒸发量为52t/h。本项目锅炉为卧式布置结构,其中锅炉一通道水冷壁表面浇筑了耐火材料层(即卫燃带),其主要作用就是减小锅炉管束的吸热,保障整个炉膛主控温度区空间的温度达到850℃。

根据运行资料显示,锅炉炉膛的平均温度为970℃,而且锅炉一通道最上部的两个温度测点温度也都超过了900℃。一通道炉膛截面积为42.56m2(宽10.64m、深4m),按额定烟气量110110Nm3/h计算可知,烟气在一通道的平均流速为3.3m/s。二次风喷嘴最高点标高约为15m,一通道最高处温度测点的标高约为28m,该段距离达到13m,故烟气在900℃以上的停留时间达到了3.9s。因此从烟气停留上看完全满足850℃停留2s的要求。

辅助燃烧系统包括点火和辅助燃烧器,其作用是焚烧炉点火时炉内在无垃圾状态下,通过辅助燃料燃烧使炉出口温度至额定运转温度(850℃以上),然后才能开始向炉内投入垃圾,以防止垃圾在炉内低温状态投入造成二噁英等污染物超标。

同样在正常停炉过程中,在炉内垃圾未完全燃尽状态下也需要燃烧器投入来维持炉内烟气温度在850℃以上,同时使燃烧炉排上残留的未燃物完全燃烧。由于焚烧炉的运行负荷一般为60%~110%,因此一般认为点火燃烧器与助燃燃烧器的功率之和达到焚烧炉额定工况(MCR)下垃圾燃烧负荷的60%以上即可认为能够独立将炉膛温度加热至850℃。

本项目焚烧炉设置了3台4.5MW的点火燃烧器,没有设置辅助燃烧器。根据垃圾热值6093kJ/Kg和垃圾处理量25000kg/h计算得到焚烧炉的额定热负荷为42.3MW,现阶段燃烧器功率仅为额定负荷的32%,难以满足要求。

从运行人员处了解到本项目点火燃烧器在焚烧炉点火阶段仅能将炉膛温度加热到400℃,因此后续还需要增加辅助燃烧器,以满足850℃垃圾投料的环保要求。目前本项目已经考虑在焚烧炉侧墙设置两台8MW的辅助燃烧器,则加装后燃烧器总的功率达到29.5MW,达到焚烧炉额定负荷的70%,也可满足规范的要求。

在垃圾的燃烧过程中,空气起着非常重要的作用,它提供燃烧所需要的氧气,使垃圾能充分燃烧,并根据垃圾的变化调节用量,使焚烧正常运行,烟气充分混合。本焚烧炉的空气系统由一次风、二次风、一二次风预热器及风机风道组成。

2.1.1 一次风

一次风取自于垃圾仓,可以使垃圾仓保持一定的负压,防止仓内臭气的外逸并降低垃圾仓内可燃气体浓度。每台焚烧炉设有1台一次风机,风机由变频器控制。一次风沿炉排组下部进入焚烧炉,向上吹至垃圾料层,有效地减少了垃圾表面结焦。

此外,每个炉排下灰斗配置独立的一次风接口可以对不同炉排区域的工况进行更有效和更准确的控制。一次风送取设备主要有:进口滤网、风管、空气预热器、变频速风机等。MCR工况下,一次风风量为68360Nm3/h,最高风温为260℃,一次风机风压7500Pa。

2.1.2 二次风

二次风取自于锅炉顶部,有利于锅炉间的散热。每台焚烧炉设有1台二次风机,风机由变频器控制。在焚烧炉前后拱的喉口位置设置了74个喷嘴(前墙42,后墙32),二次风由喷嘴高速喷入焚烧炉,可造成烟气紊流并使烟气中的可燃成份进一步完全燃烧从而抑制二噁英的产生。MCR工况下,二次风风量为17090Nm3/h,最大风温为150℃。

根据本项目一次风系统流程,焚烧炉下部设置四个风管入口(为干燥段、燃烧1、2段和燃尽段),每段入风口设置了调节风门,可实现风量的分段控制,从设计上看也较为合理。

二次风主要是在焚烧炉出口位置形成湍流,一般风速应大于50m/s。而根据运行人员介绍,由于本项目为控制炉膛温度,二次风一般都是常温运行,并且二次风量一般在10000Nm3/h,结合二次风喷嘴口DN45x4的口径计算喷嘴流速还不到40m/s。

经过计算如果二次风采用常温风,流量至少应达到13000Nm3/h才能满足二次风喷嘴流速大于50m/s的要求。

二次风的另一个重要的作用是调节锅炉出口含氧量。锅炉出口氧含量是显示垃圾燃烧状况的重要参数,对于生活垃圾,要达到充分燃烧,需要一定的过量空气,比较公认的过量空气系数是1.4~1.9(本项目设计值为1.7),反应在锅炉出口氧含量上就是6%~10%。

《生活垃圾焚烧处理工程技术规范》CJJ90要求焚烧锅炉出口氧含量应控制在6%~10%。本项目运行时锅炉出口氧含量一般都控制在3%~5%,偏低,主要是因为烟囱处含氧量偏高(最高可超过11%),因此将锅炉出口氧量降低。

2.2 烟气处理系统的运行情况

本项目烟气去除二噁英采用活性炭+布袋除尘器的工艺,活性炭采用气力输送的方式送入烟道,从工艺设计上来讲,是国内外较为通用和可靠的。

根据设计资料显示,本项目烟气处理区域烟气额定流量为120300Nm3/h,为保证二噁英的吸附,活性炭与烟气喷雾比为100mg/m3(NTP),因此通过计算可知,本项目活性炭耗量需要满足12kg/h。

喷入烟道中的活性炭在与烟气充分混合后会吸附重金属和二噁英,并且在通过布袋除尘器的滤布被阻留而形成滤层,当烟气通过由颗粒物形成的滤层,二噁英仍能与滤层中未反应的活性炭发生反应而得到进一步净化。因此,合理设计通过布袋的过滤风速也可促进二噁英的吸收,一般布袋过滤风速0.7~1m/min即认为合理。

本项目布袋除尘器采用PTFE材质,滤袋面积为4630m2,设计烟气流量和温度分别为134000Nm3/h和190℃。根据上述数据计算本项目的布袋过滤风速为0.82m/min,因此布袋除尘器的设计也是较为合理的。

3 建议和措施

通过对垃圾焚烧厂现场调研,认为本项目在焚烧和烟气净化上均采用了国内较为成熟的工艺,仅从设计角度上考虑,基本可以满足二噁英的排放要求的,但是通过现场和运行人员的交流,发现了一些需要改进的地方。

3.1 从燃烧系统考虑

本项目焚烧工艺总体可满足垃圾充分燃烧,并且锅炉换热面的布置和二次风喷嘴的设置也可满足烟气850℃停留2s的要求。但是通过运行人员介绍,本项目二次风主要是用于控制炉膛温度,这和二次风主要用于控制锅炉出口含氧量不相符合,这样在出口含氧量偏低时,由于没有足够的空气,垃圾可能会因为燃烧不充分而导致二噁英的生成。

另外本项目锅炉出口含氧量相对偏低,建议调整至6%~10%,而关于烟囱处含氧量偏高的问题,建议排查烟气系统设备和管道的密封性,尤其是落灰阀的位置,防止漏风情况的发生。

3.2 从烟气处理系统考虑

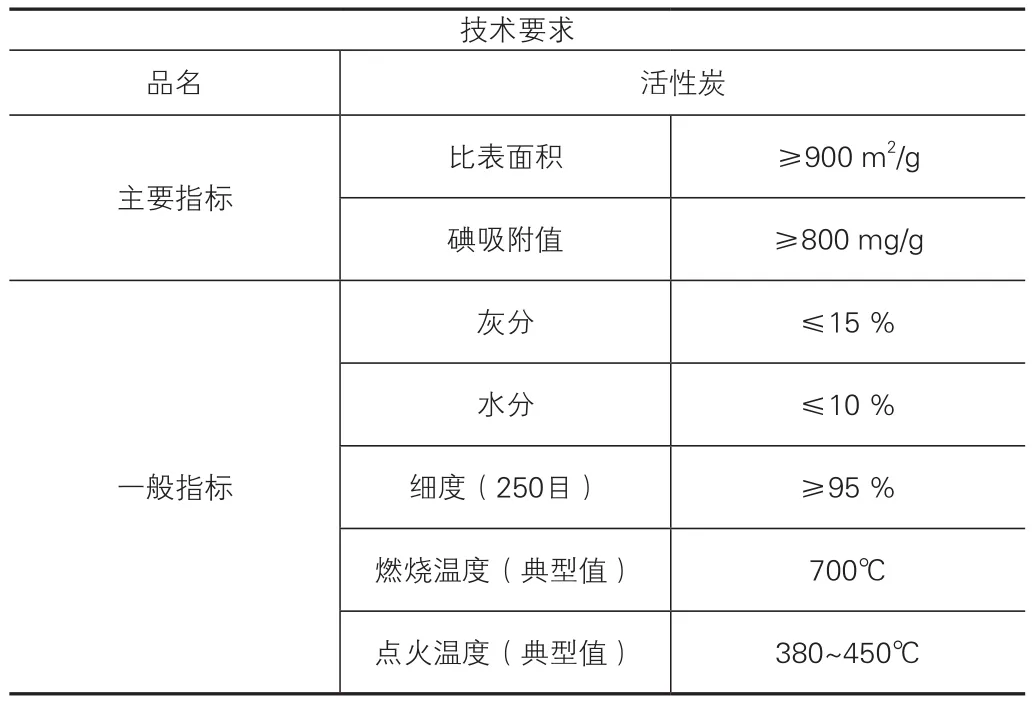

本项目烟气处理采用了国内外较为普遍的脱除二噁英的工艺。布袋面积和吸附剂的选用也基本满足规范的要求。但是从项目活性炭的检测报告上看,本项目活性炭的性能指标有一定的偏差,因此建议本项目严格把控活性炭的质量,选择优质的供货商,从源头上保证二噁英的脱除效果。

表2为采购活性炭的技术要求,这其中比表面积和碘吸附值都是需要严格考核的项目。

表2 活性炭质量指标一览表

另外,从现场看本项目脱酸塔和除尘器距离较近,为4~5m,可能会使得喷入烟道内的活性炭与烟气混合时间较短而导致混合不均匀。如果现场安装条件允许,建议在这段烟道中加一段变径管路,增加烟气的扰动使得活性炭和烟气充分混合。

4 结语

根据现场调研结果及分析,为减少二噁英的排放,本项目需从两方面改进。一方面通过调整锅炉出口含氧量,减少二噁英的生成;另一方面在脱酸塔和除尘器之间的烟道增加变径管,使得二噁英和烟气充分混合,同时严格把控活性炭的质量,提高二噁英的去除率,最终实现二噁英达标排放。