生活垃圾焚烧发电机组燃烧器控制方式的改进

2020-10-09罗栋

罗栋

(上海电力建设启动调整试验所有限公司,上海200031)

1 引言

洛阳市生活垃圾处置园区生活垃圾焚烧发电工程(3×500 t/d 焚烧炉+2×15 MW)和上海天马再生能源工程(4×500 t/d 焚烧炉+2×20 MW),采用相似的锅炉设计。两个项目都是单锅筒中压自然循环水管锅炉,下部是垃圾炉排和绝热炉膛,绝热炉膛上方为余热锅炉[1]。垃圾焚烧炉都采用日本荏原往复式机械炉排炉,单台焚烧炉处理量为500 t/d[2]。

炉膛温度与给料量、一次风率和一次风温有关[3]。燃烧器主要用途在于锅炉启动升温阶段,尤其是调试阶段的烘煮炉期间以及商业运营阶段的锅炉启动阶段。主要目的是在锅炉升温同时,使焚烧炉炉内耐火浇注料中的水分缓慢蒸发、逸出,防止温度骤升骤降导致浇注料甚至炉墙裂缝、凸起、错位、脱落等异常状况,从而保持炉墙的严密性。

根据上海天马项目的实际调试情况和建议,洛阳项目对燃烧器分别做了两方面的改进:逻辑保护控制更加严密、自动控制要求更高。

2 洛阳项目燃烧器控制的改进

洛阳项目的点火系统如图1 所示。

图1 洛阳项目的点火系统示意图

上海天马项目的4个燃烧器共用1个燃烧器风机,该燃烧器风机为工频工作模式,风压不可调,并通过风道将风量平均分给4个燃烧器,因此,燃烧器风机的工作状态和出口风压没有纳入“点火系统”画面的监视内容。在该项目调试结束后,为了更好地进行燃烧器控制,建议增加对燃烧器的风压控制。如图1 所示,洛阳项目将燃烧器风机增加到4个,且每个燃烧器风机与燃烧器一一对应。每个燃烧器风机对应2个调门,其中“燃烧器风机的入口调门”控制风压并且由DCS 控制,“燃烧器的入口调门”控制风量并且依然由就地PLC 柜控制。这种设计虽然增加了建设成本,但是更好地实现了对风压和风量的控制,让每个燃烧器都处于较好的工作状态,而且每个燃烧器之间互不影响,只由炉膛温度决定。此外,中控室在观察燃烧器负荷、工业电视的火焰情况基础上,还可进一步观测并控制各燃烧器的风压,提升可操作性。

2.1 逻辑保护的改进

上海天马项目中,燃烧器风机的启动停止完全由中控的运行人员决定。燃烧器风机正常运行后,风压没有变化。只有在燃烧器风机自身发生故障或者锅炉MFT 时,才会联锁停止燃烧器风机。因为燃烧器风机平均分配风量给4个燃烧器,所以燃烧器的逻辑保护只需要“燃烧器风机跳闸联锁停止4个燃烧器”。

洛阳项目中,每个燃烧器对应1个燃烧器风机和2个调门,就要求具有类似燃煤机组中油枪的3 种程序控制:正常点火程控、正常停止程控、吹扫程控。因为就地PLC 已具有燃烧器和风量调门的启动程控、停止程控、吹扫程控;所以DCS 需要对PLC 柜的功能进行补充,增加3 种程控中“燃烧器风机”“燃烧器风机入口调门”的部分。

这些逻辑保护的改进不但简化了中控运行人员的监盘和操作负担,也增加了DCS 历史曲线的调查和历史时间的分析功能。

2.2 自动控制的改进

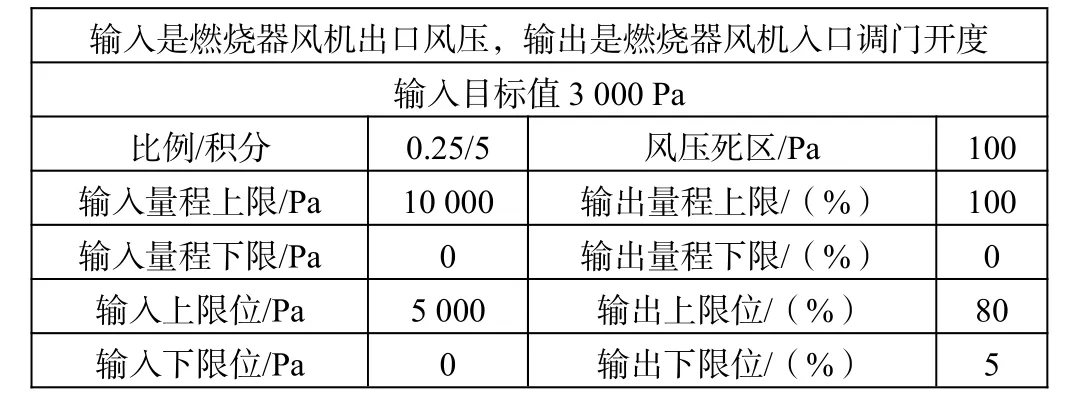

当燃烧器正常运行时,对应的2个调门要投入自动控制(燃烧器风机入口调门由DCS 控制风压,风量调门由就地PLC 柜控制风量),但是2个调门之间的距离不超过8 m,互相干扰较为严重。针对这个问题,在调试过程中,将DCS控制的风压调门视为主调,将就地PLC 柜控制的风量调门视为辅调。首先将风量调门全开,视为管道畅通,观察风压调门和风压的有效线性区间,加入风压自动目标值3 kPa、输入量(风压)上限下限、输出量(风压调门)上限下限、风压死区、比例值、积分值,投入风压自动控制。然后,视管道风压恒定为3 kPa,开始观察风量调门和风量的有效线性区间,PLC 再根据风油比投入风量自动控制。此时,2个调门都投入自动运行,风压和风量都得到有效控制,且中控室可以更全面地掌握燃烧器的工况。DCS 侧燃烧器风机入口调门的自动参数如表1 所示。

表1 燃烧器风机入口调门的自动调节参数(洛阳)

烘煮炉期间,焚烧炉有多次升温,其中一次升温曲线如图2 所示。燃烧器负荷上升,对应的燃烧器风机入口调门开度加大,然后焚烧炉出口温度开始上升。当焚烧炉出口温度达到目标值后,燃烧器负荷开始下降,对应的燃烧器风机入口调门开度降低,最后达到一个新的平衡状态。在此过程中,燃烧器风机出口压力始终保持在3 kPa 左右。

图2 焚烧炉某次升温前后各项参数变化

3 结论

经过调试,炉膛温度、浇注料温度均满足锅炉升温曲线要求。锅炉升温期间,燃烧器风机入口调门开度与燃烧器负荷的变化趋势一致,以满足燃烧时的风供给要求;同时,燃烧器正常工作时,风压一直保持在3 kPa。

经过洛阳项目改进,燃烧器控制有了更严谨的逻辑保护、风压有了更完善的自动控制、中控室有了更具体的画面监控。洛阳项目实现商业运营后,此优点被推广到其他垃圾焚烧发电机组,控制方式的自动化程度将进一步提升。