薄壁缸筒类零件加工工艺

2021-07-19郭天骄欧阳勤

郭天骄 欧阳勤

湖南省郴州市国有南岭机械厂 湖南郴州 423000

1 零件特点

零件为薄壁超长件,内径壁厚比D/δ=25,长径比L/D=7.14。这类缸筒刚性差,选择工艺路线和装夹方式须谨慎。内孔与活塞精密配合,精度要求高,加工难度大。

零件材料为结构钢30CrMnSi,具有很高的强度和韧性,一般调质后用于制造高负载、高速的重要零件。

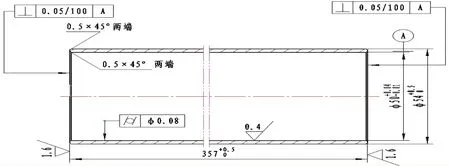

图1 产品零件图

2 工艺分析

方案一:

(1)下料φ60×8×400

(2)粗车:外圆φ59×100。

(3)粗车:总长397,外圆φ59,中心架口,内孔φ46+0.20。

(4)精车:内孔心轴定位精车外圆φ54+0.50(两端留20mm工艺长度)(数控车床)。

(5)精车:加长内圆车刀与中心架精车内孔φ50-0.03-0.07,圆柱度φ0.12,表面粗糙度1.6μm(数控车床)。

(6)滚压:内孔尺寸φ50+0.04-0.01(数控车床)。

(7)线切割:切工艺长度,总长357+0.50及垂直度。

方案分析:因工件过长,精车内孔后壁厚不匀,滚压后内孔有螺旋沟痕,内孔精度无法保证。

以下为改进方案,精加工改为卧式加工中心粗、精镗孔后滚压加工。

方案二:

(1)下料φ60×8×360

(2)粗车:外圆φ55×100。

(3)粗车:总长357+0.50,外圆φ55,内孔φ47+0.20。

(4)精车:内孔心轴定位精车外圆φ54+0.20(工艺尺寸)。

(5)粗镗:运用开口弹性套夹紧定位,用对刀规调整粗镗刀尖尺寸,用千分尺调整导向块、支承键尺寸,S=0.4-0.5mm/r,V=40m/min,切削液量调至最大,粗镗内孔尺寸φ490-0.05,保证内孔直线度、同轴度≤0.05mm,表面粗糙度3.2μm(卧式加工中心)。

(6)精镗:洗净内孔,同理调整刀具,S=0.5-1mm/r,V=40m/min,精镗内孔尺寸φ50-0.03-0.06,保证内孔直线度、同轴度≤0.03mm,表面粗糙度1.6μm(卧式加工中心)。

(7)滚压:洗净内孔,按照表一调整滚压头,S=0.6-1.5mm/r,V=25-60m/min,切削液量调至最小,退刀时切削液量调至最大,滚压内孔尺寸φ50+0.04-0.01(卧式加工中心)。

方案总结:改进后的加工方案利用工装使产品加工由数控车床变为卧式加工中心,采用粗、精镗孔后滚压内孔,能够有效的提高产品合格率和生产效率。

表1 部分镗刀、支承键、滚压头工艺调整尺寸参照

3 刀具的选用

工序(2)、(3)、(4):粗加工精度要求不高,普通硬质合金刀能够满足需求。

工序(5)、(6):因为装夹受力与加工量比较均匀且余量不大,均采用双刀片镗头。

工序(7):采用圆锥滚子滚压头。

4 工装设计

工序(3)采用心轴定位。工序(5)、(6)、(7)零件在装夹过程产生弹性变形,采用开口弹性夹套定位。

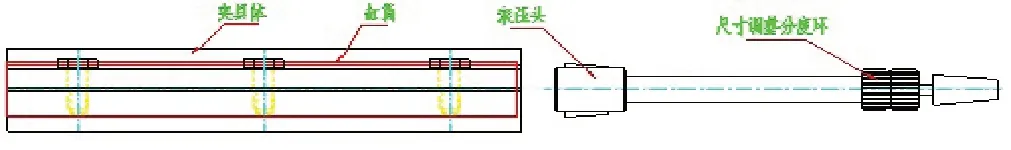

图2 滚压加工示意图

该夹具由夹具体、压紧螺栓构成。其原理是产品装入后螺栓紧固,内孔均匀收缩抱紧零件外圆,实现准确定心和对中。

工装优点:夹具内孔在自由状态下较缸套外圆大,因而不会在装夹时划伤工件外圆表面,装卸也很方便。同时由于夹紧力均匀,也不会引起缸套在夹紧过程中变形[1]。

5 滚压加工注意事项

①滚压前保证孔壁的基础精度。②滚压前冲洗零件和刀具,检查滚柱自转情况,保持架是否转动灵活,保持架在外力作用下能否克服弹簧压力沿轴向向前移动。③应严格控制加工余量和加工次数以减少过多的残余应力,造成加工表面产生裂纹或脱皮,一孔滚压次数不应超过两次,否则造成加工表面硬化层的损伤[2]。④通过镗杆走刀箱拖板轴向位移至圆锥滚柱R端面与工件端面紧密接触后方可进行滚压,加工完毕停止工件转动后,滚压头快速退回。⑤滚压中途不得停车或改变切削用量。

6 滚压工艺参数推荐

(1)预加工孔的粗造度应低于Ra3.2um。

(2)孔径留余一般为0.02-0.05mm(具体根据工件材质、孔径大小、及工件热处理状态确定)。

(3)转速:25-40m/min。

(4)进给:1-1.5mm/r。

7 结语

本文较为详细地介绍了薄壁缸筒的加工工艺、滚压加工技术及其工装设计,此种工艺流程大大提高了产品生产效率和合格率。