某拔销器工作过程仿真分析及优化设计

2021-07-19张威刘群任法璞刘新伟杨昭周传霞

张威 刘群 任法璞 刘新伟 杨昭 周传霞

某拔销器工作过程仿真分析及优化设计

张威 刘群 任法璞 刘新伟 杨昭 周传霞

(北京空间机电研究所,北京 100094)

拔销器是广泛应用于航空、航天领域的火工装置,文章以某型号拔销器为基础,利用经典内弹道理论构建了拔销器工作过程的仿真分析模型,并通过试验验证了仿真模型的准确性;此外,通过对不同工况下拔销器工作过程的仿真分析,总结出了降低拔销器工作推力和后坐力的方法,并以此方法进行了该拔销器的优化设计。经仿真计算和试验验证,优化后拔销器的推力和后坐力较优化前均大幅下降,表明了优化设计的有效性。文中的研究成果可为同类产品的仿真分析及优化设计提供一定的参考。

拔销器 仿真 推力 后坐力 优化设计 火工装置

0 引言

近年来随着我国国防工业的发展,火工技术也有了显著的进步,其中火工装置已成为航空、航天领域的一个重要组成部分,起着不可替代的作用。作为实现机械动作的一种高效装置,火工装置在与适当的机构组合后可以实现各种作动功能要求[1]。

拔销器是一种广泛应用于航空、航天领域的火工装置,虽然各种拔销器的形状、大小、功能不同,但利用火药燃烧产生高温高压气体使活塞杆回缩作功,是拔销器产品的共同特征。其单位质量转换能量高,可长期储存并控制起爆和输出能量。但由于它是利用化学能转变成机械能做功的装置,其工作过程的仿真较为困难,且工作中往往会产生较大的推力和后坐力,容易对相连、相邻设备造成破坏,且产生较大噪声和冲击,增大了某些装备使用过程中被侦测的概率[2-4]。

为了实现对拔销器等火工装置的精确设计,目前已有一些针对火工装置工作过程的分析和研究,如:文献[5]利用ANSYS有限元分析软件,对一种火工装置进行静止放置、最大过载、分离过程中的应力应变分析,对火工装置的工作过程有了初步的仿真结果;文献[6]使用LS-DYNA有限元软件,利用欧拉-拉格朗日耦合方法来模拟火药爆炸和火工装置工作的流固耦合过程,模拟了火工装置动态分离时对航天器产生的典型响应;文献[7]通过建立火工装置的运动模型,研究了不同结构下火工装置工作过程的缓冲措施。现有的研究主要集中在应用有限元软件来模拟火工装置工作过程,有限元方法计算速度慢、可移植性差,不利于工程设计时的快速迭代,也很难将分析方法直接应用到不同种类的火工装置的分析上;此外,现有研究主要集中在分离螺母类火工装置中,少有关于拔销器装置工作过程及性能优化方面的文献。为了精确、快速地模拟拔销器的工作性能,总结优化设计方法,本文以某型号拔销器为例进行了仿真分析,通过分析不同工况下拔销器的推力和活塞速度,总结了降低拔销器峰值推力和后坐力的方法,并根据该方法对拔销器进行了优化设计,最终通过试验验证了该优化方法的正确性,拔销器优化后性能显著提高。

1 工作过程及原理分析

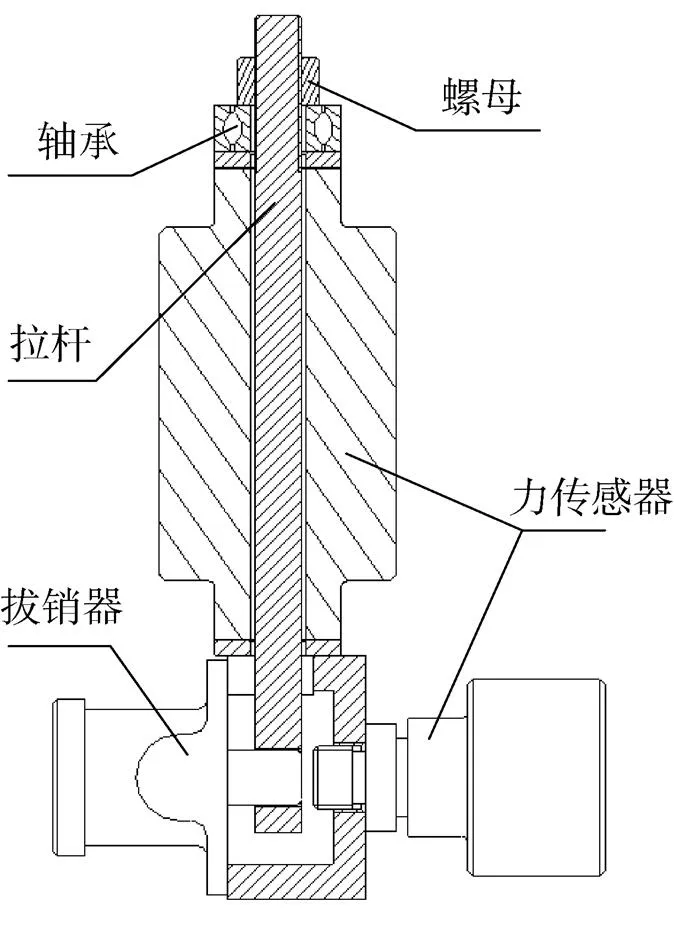

某拔销器由电起爆器、剪切销、活塞、缓冲环、限位后盖、主装药及壳体组成(如图1所示)。在实际应用时,拔销器的活塞零件会伸出壳体一部分(长为)。在拔销器接到起爆信号前,活塞在剪切销的作用下无法运动,其各零件之间不能发生相对运动,活塞的伸出部分穿在航天器结构中,为航天器提供刚性支撑,约束航天器在垂直于活塞轴线的平面上的自由度。

起爆时,电起爆器接到信号点燃主装药,产生压力推动活塞剪断剪切销并向左运动,活塞回缩至一定程度后,缓冲环与限位后盖发生碰撞并变形,起到一定缓冲吸能作用,最后活塞停止运动,活塞的回缩量达到,此时穿在航天器结构中的部分全部缩回,解除航天器的约束,活塞初始外露的这段距离称为回缩行程。

图1 某拔销器结构示意

拔销器在航空航天领域中的应用主要是在起爆前提供刚性约束,起爆后解除该约束,且需要保证起爆时产生的后坐力不破坏航天器自身结构。因此,在总体结构对拔销器提出指标要求时,主要关心拔销器提供的刚性约束力(即径向承载力)以及其起爆时对总体结构产生的力(即推力、后坐力)。同时,由于拔销器提供给总体结构的刚性约束是靠拔销器活塞伸出部分(回缩行程)穿入总体结构而产生的,因此该回缩行程也是总体结构的一个重要指标。本文以图1所示拔销器为例,对其工作过程和工作原理进行分析。该拔销器具体性能指标要求为:1)起爆前径向承载力20kN;2)工作时的后坐力不大于40kN;3)工作后,回缩行程大于14mm。

2 拔销器工作过程仿真及试验对比

拔销器起爆时,电起爆器点燃主装药产生的燃气压力作用在活塞上,是拔销器活塞回缩的动力;活塞初始状态下受到剪切销的约束,在剪断剪切销后才能发生运动,因此剪切销的剪切力是活塞回缩的阻力,该力是瞬间的,剪断后即消失;此外,活塞伸出部分在径向力作用下还会产生摩擦阻力,一般将这些阻力统称为负载阻力。

综上,拔销器工作过程可分为3个主要阶段:1)启动阶段,电起爆器点燃主装药产生压力后,活塞不发生运动,燃气容腔保持不变,随着主装药不断燃烧,容腔内压力逐渐上升,作用在活塞上的燃气压力持续增加,当该压力达到剪切销的剪切力和其他负载阻力之和时,该阶段结束。2)充分燃烧和运动阶段,活塞剪断剪切销后,在燃气压力下克服负载阻力不断运动,燃气容腔不断增大,主装药在变容条件下继续燃烧,燃气压力逐步升高,到达峰值后开始下降。3)自由膨胀阶段,主装药燃烧完毕后,不再继续释放压力,随着活塞的不断运动,容腔继续增大,燃气压力逐渐下降,活塞在燃气压力和负载阻力的合力作用下达到运动行程或活塞运动速度降低至零,则该阶段结束。

根据经典内弹道理论,假设主装药是沿火药表面的法线方向一层一层向内燃烧,燃烧时的内弹道方程如下[8-9]:

1)主装药燃烧函数

2)燃速方程

式中0表示火药厚度;表示火药燃烧产生的压强;1、2和为燃速系数,表征了燃烧线速度和压强之间的指数关系。

3)燃气压力变化方程:

式中为气体常数;为燃气质量;为燃气温度;1为容腔体积。燃气压力变化方程表述了燃气压力和燃烧腔体积、温度及火药燃烧比例之间的关系。

4)燃烧腔体积变化方程

5)热方程

式中为热能;为与燃气接触的散热表面积;为燃气与燃烧室外壁的换热系数,包括对流换热和辐射换热;0为环境温度;为外壁材料的导热系数;为外壁材料的散热系数。热方程表示了燃烧腔温度随时间的 变化。

6)能量方程:工作过程中,火药燃气不断膨胀做功,火药燃烧释放的能量一部分仍以内能形式存在,一部分转化为机械能,还有一部分以热散失等形式损耗,因此有

7)运动方程:活塞运动时,燃气压力为主动力,其他负载力为阻力,此时有

根据上述原理建立拔销器工作过程的仿真计算流程(见图2),构建各个阶段的独立内弹道方程组,然后通过判据确定各阶段的初始条件和结束条件,从而形成拔销器内弹道计算程序。

图2 拔销器工作过程仿真计算流程

Fig.2 Logic diagram of simulation

根据某拔销器的结构尺寸及主装药量,确定该拔销器的仿真基本计算参数(见表1)。通过仿真计算,拔销器运动过程中活塞运动行程、推力、活塞运动速度分别如图3所示。可以看出,活塞在0.1ms时开始运动,0.62ms时达到运动行程要求,过程中出现的最大推力约15.348kN,活塞运动速度持续增加,但加速度逐渐减小,最终将以64.297 9m/s速度撞击后盖,产生较大后坐力。

表1 基本计算参数

Tab.1 Parameters of model

图3 拔销器工作过程中各参数仿真曲线

为验证拔销器工作过程仿真的准确性,对该拔销器进行发火试验(如图4所示)。由于活塞运动不可视、不可测,通过实测发火时的推力数据与仿真的推力数据进行对比,来旁证拔销器仿真结果的准确性。试验时将拔销器活塞穿在拉杆内,拧紧螺母对拉杆施加拧紧力矩,通过拉杆将径向加载力(20kN)作用在活塞上,加载的径向力通过力传感器监测,通过拔销器轴向的力传感器来测量拔销器工作时的推力。

经试验,该拔销器满足承载力和回缩行程要求,工作过程中实测推力数据如图5所示,在1ms内产生第一次推力峰值(0.7ms处,约15kN),该推力为正值,此时燃气推动活塞向限位后盖方向运动,同时产生向力传感器方向的反作用力压缩力传感器,力传感器表现为正值,即为拔销器推力数值。在约1ms处,推力回零,表征活塞运动到位时刻,容腔不再变化,燃气压力为系统内力。当活塞运动到位后,瞬间以高速撞击后盖,拉动力传感器,力传感器表现为负值,由于是瞬间撞击,会产生较大后坐力(峰值约48kN),之后拔销器整体回弹震荡,力传感器示数以近似对称的形式逐渐回零。将实测数据中1ms以内的推力数据与仿真推力值进行对比,结果如图6所示。可以发现,仿真数据曲线与实测数据曲线在峰值和变化率上较为接近,区别在于实测推力数据有一定延迟,而仿真所采用的内弹道方程组为解析算法,各变量均是瞬间从0开始变化。虽然仿真和试验存在一定时间差,但总体变化趋势基本一致,推力峰值结果具有一定可比性,经对比两者峰值最大偏差在10%以内,考虑到试验数据的离散性且仿真模型存在一定的数学假设,该拔销器的仿真计算的准确性可接受。

图4 拔销器发火试验状态

图5 推力实测数据

图6 仿真与实测的推力数据对比

3 不同工况参数下拔销器工作性能影响分析

由图5所示的拔销器实测推力数据可知,因活塞高速碰撞后盖,会造成较高的后坐力,易对相连、相邻设备造成破坏,而且较大后坐力往往会产生较大噪声和冲击。因此,本文将活塞运动过程中的峰值推力和活塞到位瞬间的后坐力作为拔销器工作过程分析的主要目标。其中,拔销器活塞运动过程中的峰值推力可直接由仿真求得,后坐力因与瞬间碰撞有关,不能直接求得,但考虑到瞬间碰撞过程产生的冲量等于活塞运动速度和质量的乘积,而活塞质量是常数,因此后坐力可直接由活塞到位碰撞时的速度反映。

(1)主装药量对峰值推力及活塞速度的影响

主装药量控制着拔销器的总能量,对拔销器性能有较大影响。因此,本文仍以前述拔销器结构为例,分析不同主装药量的工况下,拔销器峰值推力与活塞速度的变化规律。为避免出现主装药量较小时无法解锁的情况,更改负载阻力1为200N,其余参数均保持不变,保证仅主装药量为单一变量。为获得较明显的规律,共进行5个工况的对比,每种工况对应不同的主装药量,拔销器峰值推力和活塞速度的变化曲线如图7所示。

由图7可以明显看出,主装药量提高时,拔销器的峰值推力和活塞速度均呈增大趋势。降低主装药量可以有效的降低峰值推力和活塞速度,即可有效降低拔销器工作过程中的推力和后坐力。

(2)负载阻力对峰值推力及活塞速度的影响

以负载阻力为单一变量时,由于负载阻力决定了活塞运动后的阻力加速度,因此对活塞的运动过程有较大影响。仍以前述拔销器结构为例,为获得较明显的规律,进行了5个不同负载阻力工况的对比,固定主装药量为310mg,其余参数均保持不变,保证负载阻力为单一变量,拔销器峰值推力和活塞速度的变化如图8所示。

图7 不同主装药量下的峰值推力和活塞速度

图8 不同负载阻力下的仿真结果

由图8可以明显看出,当负载阻力提高时,拔销器的峰值推力增大,活塞速度逐渐减小。这说明负载阻力提高时,需要更大的推力才能推动活塞运动;且阻力越大,活塞减速越明显。

综上可以得出:调整负载阻力,拔销器的推力及活塞速度变化趋势不明显,且不能同时降低拔销器的峰值推力和活塞速度。这是由于仿真时均假设负载阻力为恒定值,而实际上,若能使负载阻力在启动阶段减小,则拔销器产生的峰值推力减小,而活塞开始运动后,再令负载阻力增大,则活塞速度会下降更快,减小活塞到位撞击产生的后坐力。因此,通过合理调整各阶段拔销器的负载阻力,可以实现峰值推力和活塞速度的同步降低。

4 拔销器性能优化

为提升拔销器普适能力,对拔销器的主要性能(推力和后坐力)进行优化,根据上一章的结论,可以通过降低主装药量和调整负载阻力的方式来优化。

(1)降低主装药量

根据上文的结论,降低主装药量可以降低推力和后坐力。一般情况下,拔销器在设计阶段设计主装药量时,为保证药量足够使活塞运动剪断剪切销,且具有足够的可靠性,装药量往往遵循“宁大勿小”的原则。此外,剪切销的剪切力又需保证在振动过载下不被活塞产生的过载力剪断,也会取较大裕度。这就造成原始拔销器设计时,存在主装药量过高的现象。原始拔销器剪切销剪切力2为1413.7N,而活塞质量0.069kg,则剪切销可以承受的振动过载max为

而一般使用条件下拔销器只需满足50n的振动过载即可,可见原始拔销器抗振动的裕度达到了41.8倍,过裕度现象严重。

因此,通过降低主装药量进行拔销器优化的思路是:首先降低剪切销剪切力,然后降低主装药的药量,实现推力和后坐力的优化。

(2)调整负载阻力

若能使负载阻力在启动阶段减小,则拔销器产生的峰值推力减小;而活塞开始运动后,再令负载阻力变大,则活塞速度会下降更快,减小活塞到位撞击产生的后坐力。通过合理调整各阶段内拔销器的负载阻力,可以实现峰值推力和活塞速度的同步降低。

优化前的拔销器开始工作时,首先由活塞运动剪断剪切销。此阶段中,因剪切销剪切力存在过裕度现象,可以通过降低该剪切力来降低该阶段的负载阻力,从而降低峰值推力。此后,活塞在回缩过程中,只承受摩擦力。因此,若在该阶段补充额外的负载阻力,则可以更有效降低活塞速度。优化前的拔销器虽然已经设置了缓冲环零件,但由于缓冲环长度短,有效形变距离短,作用时间短,不能有效改善活塞到位时撞击。

因此,通过调整负载阻力进行拔销器优化的思路是:在启动阶段降低负载阻力,并在活塞运动阶段增加负载阻力。理想目标是在活塞满足工作行程后且未与限位后盖碰撞前,即缓慢停止运动。文献[10]中提到一种利用油压阻尼来减小活塞运动到位时的碰撞的方法,但由于油液是不可压缩的,需要设计对应油腔和出油孔,这与拔销器小型化、简单化的设计理念相悖,因此不适合用于拔销器。金属蜂窝作为一种重要的轻量化结构已经被广泛应用于航空航天、船舶以及汽车等制造行业,作为一种多孔固体材料,由于其结构和功能的特殊性,在缓冲吸能领域应用广泛[11-15]。根据大量理论和试验研究,当蜂窝受到其晶格轴向载荷时,其应力与应变的曲线如图9所示。研究表明,蜂窝受压时分三个阶段,即线弹性阶段、平台阶段、密实化阶段。在线弹性阶段,随着变形增加,应力逐渐增大,且在进入平台期之前会出现一个初始峰值应力。进入平台阶段后,随变形的增加,应力保持不变。最后进入密实化阶段,应力值急剧增加,产生应变较小,力学性能趋于实体基材的力学性能[16-20]。因此,本文在拔销器优化设计时采用了蜂窝结构,利用蜂窝对活塞施加持续的阻力。

采用上述思路优化后的拔销器如图10所示,优化后的拔销器取消了原结构中(见图1)的剪切销和缓冲环,增加了金属蜂窝和推力轴承。由于蜂窝能够在拔销器不工作时顶住活塞从而实现轴向定位,因此可取消剪切销零件。蜂窝平台阶段压溃力为600N,相比于剪切销剪切力大幅度下降,从而降低启动阶段的负载阻力。且由于启动阶段总的负载阻力减小,剪切力过裕度情况减弱,可大幅度降低主装药量。通过金属蜂窝对活塞的持续阻力作用,活塞运动阶段不再仅受摩擦阻力作用,增加了蜂窝的压溃力作为阻力,活塞运动阶段总的负载阻力增大,使活塞速度得到有效降低,减缓了活塞与限位后盖的碰撞。增加推力轴承是为了避免安装蜂窝时限位后盖旋转带动蜂窝产生周向旋转而发生扭曲,影响蜂窝的轴向力学性能。

图9 蜂窝材料的压缩应力应变曲线

图10 优化后拔销器结构

对优化后拔销器的工作过程进行仿真,仿真结果如图11所示,优化后的拔销器因没有修改壳体和活塞结构,初始容腔及活塞质量等均未发生变化,因此整体计算参数与表1一致,发生变化的仿真参数仅有剪切销剪切力变为蜂窝的压溃力600N,主装药量降低为110mg。

图11 优化后的拔销器的工作过程仿真曲线

对比图11与图3可以明显看出,优化后的拔销器推力和活塞速度均明显下降,说明优化后拔销器的推力与后坐力均明显下降。此外,拔销器工作过程中,容腔压力明显下降,活塞位移达到回缩行程的时间明显增加。以上结果亦可反映出,优化后的拔销器工作时间延长,推力和后坐力均明显下降。

图12 仿真与实测推力数据对比

对优化后的拔销器进行发火试验,推力传感器采集的实测数据与仿真数据如图12所示,其第一个波峰表示拔销器的推力,后续振荡部分表示拔销器的后坐力。由图12可以看出,推力实测数据与仿真数据的吻合度较好(其中时间的偏移是因为仿真默认从0时刻开始,而试验采样不从0时刻开始),表明优化后拔销器的仿真结果是准确的。

为直观体现拔销器的优化成果,对比优化前后拔销器推力、活塞速度的仿真数据,结果如图13所示,对比优化前后拔销器推力实测数据如图14所示。

图13 优化前后拔销器仿真数据对比

由图13~14可以明显看出,拔销器的推力和活塞速度均大幅度下降,且工作时间大幅度提高。这是由于蜂窝的作用减缓了产品的工作时间,使拔销器整体工作时间延长,符合设计预期,说明优化方法有效。此外,经试验人员反馈,拔销器工作时产生的声音也得到了很大程度的降低。这是由于后坐力的下降使拔销器工作时冲量下降,对周围零部件产生的冲击得到了缓解。

图14 拔销器优化前后推力实测数据

5 结束语

本文经过对某型号拔销器工作过程进行分析,利用经典内弹道理论构建了拔销器工作过程仿真分析模型,并通过试验验证了仿真模型的准确性。此外,通过对不同工况下拔销器的工作过程进行仿真,得出了降低拔销器工作推力及后坐力的方法,并按此思路进行了该拔销器的优化设计。仿真分析和试验验证结果表明,拔销器推力和后坐力均大幅度下降,确定了优化设计的有效性。本文所进行的研究可为同类产品的仿真分析及优化设计提供一定的参考。

[1] 陈文龙, 杨树彬, 杨安民, 等. 低冲击火工驱动装置性能仿真研究[J]. 火工品, 2010(2): 25-28.

CHEN Wenlong, YANG Shubin, YANG Anmin, et al. The Simulation Study on the Property of a Low Shock Pyrotechnic Actuated Device[J]. Initiators and Pyrotechnics, 2010(2): 25-28. (in Chinese)

[2] BEMENT L J, SCHIMMEL M L. A Manual for Pyrotechnic Design, Development and Qualification: 110172[R]. NASA Technical Memorandum, 1995.

[3] GONTHIER K A, POWERS J M. Formulation Predictions and Sensitivity Analysis of a Pyrotechnically Actuated Pin Puller Model[J]. Journal of Propulsion and Power, 1994(10): 501-507.

[4] 杨宁, 范伯钧, 洪青峰, 等. 分离螺母冲击环境数值仿真研究[J]. 载人航天, 2017(6): 776-783.

YANG Ning, FAN Bojun, HONG Qingfeng, et al. Numerical Analysis of Shock Response in Typical Low Impact Separation Nut[J]. Manned Spaceflight, 2017(6): 776-783. (in Chinese)

[5] 杨涛, 张为华. 导弹级间分离连接机构有限元分析[J]. 弹箭与制导学报, 2006(26): 12-16.

YANG Tao, ZHANG Weihua. Finite Analysis of Stage-separation Connecting Appliances of Missle[J]. Journal of Projectiles, Rockets, Missiles and Guidance, 2006(26): 12-16. (in Chinese)

[6] 张欢, 刘天雄, 李长江, 等. 航天器火工分离螺母的火工冲击环境数值仿真研究[J]. 航天器环境工程, 2014(4): 363-368.

ZHANG Huan, LIU Tianxiong, LI Changjiang, et al. Numerical Simulation of Pyrotechnic Shock Environment Concerning Pyroshock Separation Nut of Spacecraft[J]. Spacecraft Environment Engineering, 2014(4): 363-368. (in Chinese)

[7] LIU Qun, WANG Wentao, ZHANG Wenfeng. Study on Buffering Performance of Thin-walled Metal Tube with Different Angles[J]. Defence Technology, 2018(12): 363-368.

[8] 李昼堂. 火药与内弹道[M]. 北京: 国防工业出版社, 1988: 121-122.

LI Zhoutang. Gunpowder and Interior Ballistics[M]. Beijing:National Defense Industry Press, 1988: 121-122. (in Chinese)

[9] 高滨. 火工驱动分离装置的应用[J]. 航天返回与遥感, 2004, 25(1): 55-59.

GAO Bin. Application of Pyrotechnically Actuated Devices[J]. Spacecraft Recovery & Remote Sensing, 2004, 25(1): 55-59. (in Chinese)

[10] 陈劲, 郝芳. 小过载火工作动筒方案设计探讨[J]. 航天返回与遥感, 2002, 23(1): 52-54.

CHEN Jin, HAO Fang. The Project Discussion of a Small Over Loading Damp Action Barrel[J]. Spacecraft Recovery and Remote Sensing, 2002, 23(1): 52-54. (in Chinese)

[11] 周祝林, 徐玉珍, 孙佩琼. 复合材料平板及蜂窝芯综合性能测试与分析[J]. 纤维复合材料, 2002, 19(4): 17-20.

ZHOU Zhulin, XU Yuzhen, SUN Peiqiong. Test and Analysis of Composite Flat Plate and Honeycomb Core[J]. Fiber Composites, 2002, 19(4): 17-20. (in Chinese)

[12] 张培源, 陈志奎, 严波. 蜂窝材料面内变形的极性本构方程和贮能机理[J]. 重庆大学学报(自然科学版), 1994, 17(5): 10-16.

ZHANG Peiyuan, CHEN Zhikui, YAN Bo. Equivalent Constitutive Equatlons with Polarily and the Mechanism of Storing Energy of Honeycomb Materials in Plane Deformation[J]. Journal of Chongqing University, 1994, 17(5): 10-16. (in Chinese)

[13] 张广平, 戴干策. 复合材料蜂窝夹芯板及其应用[J]. 纤维复合材料, 2000, 17(2): 25-27.

ZHANG Guangping, DAI Gance. Composite Honeycomb Sandwich Panel and Its Application[J]. Fiber Composites, 2000, 17(2): 25-27. (in Chinese)

[14] 陈勇军, 左孝青, 史庆南, 等. 金属蜂窝的开发、发展及应用[J]. 材料导报, 2003, 17(12): 32-35.

CHEN Yongjun, ZUO Xiaoqing, SHI Qingnan, et al. Development and Application of Metal Honeycomb[J]. Materials Review, 2003, 17(12): 32-35. (in Chinese)

[15] 姚武文, 冯春晓, 路阳. 飞机蜂窝构件的粘接修理技术[J]. 粘接, 2003, 24(1): 40-42.

YAO Wuwen, FENG Chunxiao, LU Yang. Bonding and Repairing Technique for Airplane Honeycomb Components[J]. Bonding, 2003, 24(1): 40-42. (in Chinese)

[16] 孙玉瑾. 六边形金属蜂窝芯材的异面冲击性能[D]. 西安: 西安理工大学, 2009.

SUN Yujin. Impact Properties of Hexagonal Honeycomb Core[D]. Xi'an: Xi'an University of Technology, 2009. (in Chinese)

[17] GIBSON L J, ASHBY M F. Cellular Solids Structure and Properties[M]. Oxford: Pergamon, 1988: 3-149.

[18] ZHOU Q, MAYER R. Charaeterization of Alununum Honeycomb Material Failure in Large Deformation Compression, Shear, and Tearing[J]. Joumal of Engineering Materials and Technology, 2002(124): 412-420.

[19] SCHWINGSHACKI C W, AGLIETI G S, CUNNINGHAM P R. Determination of Honeycomb Material Properties-existing Theories and an Alternative Dynamic Approach[J]. Journal of Areospace Engineering, 2006(19): 177-183.

[20] 贾斌, 马志涛, 庞宝君, 等. 含泡沫铝防护结构的超高速撞击数值模拟研究[J]. 高压物理学报, 2009, 23(6): 453-459.

JIA Bin, MA Zhitao, PANG Baojun, et al. Numerical Simulation Investigation in Hypervelocity Impact on Shield Structure Containing Aluminum Foam[J]. Chinese Journal of High Pressure Physics, 2009, 23(6): 453-459. (in Chinese)

Simulation Analysis and Optimization Design of a Pin Puller

ZHANG Wei LIU Qun REN Fapu LIU Xinwei YANG Zhao ZHOU Chuanxia

(Beijing Institute of Space Mechanics & Electricity, Beijing 100094, China)

Pin puller is widely used in aeronautics and astronautics. In this paper, based on a certain type of pin puller, a numerical simulation analysis model of the working process of the pin puller is established by using the classical interior ballistic theory, and the accuracy of the simulation model is verified by test. In addition, through the simulation and analysis of the working process of the pin puller under different parameters, the method of reducing the working thrust and recoil force of the pin puller is obtained, and the optimal design of the pin puller is carried out by this method. Through numerical simulation and experimental verification, the thrust and recoil force of the pin puller are greatly reduced, which confirms the effectiveness of the optimal design. This study provides an important reference for the simulation analysis and optimization design of similar products.

pin puller; simulation; thrust; recoil force; optimization design; initiating explosive device

V414.1

A

1009-8518(2021)03-0062-10

10.3969/j.issn.1009-8518.2021.03.007

2021-02-18

国家重大科技专项工程

张威, 刘群, 任法璞, 等. 某拔销器工作过程仿真分析及优化设计[J]. 航天返回与遥感, 2021, 42(3): 62-71. ZHANG Wei, LIU Qun, REN Fapu, et al. Simulation Analysis and Optimization Design of a Pin Puller[J]. Spacecraft Recovery & Remote Sensing, 2021, 42(3): 62-71. (in Chinese)

张威,男,1991年生,2017年获燕山大学机械设计及理论专业硕士学位,工程师,主要从事卫星火工装置设计工作。E-mail:zw_smilesunshine@163.com。

(编辑:夏淑密)