光学反射镜组件离子束加工中的热效应

2021-07-19王永刚李昂孟晓辉李文卿张继友

王永刚 李昂 孟晓辉 李文卿 张继友

光学反射镜组件离子束加工中的热效应

王永刚1,2李昂1,2孟晓辉1,2李文卿1,2张继友1,2

(1北京空间机电研究所,北京 100094)(2国防科技工业光学超精密加工技术创新中心(先进制造类),北京 100094)

针对空间光学载荷光学反射镜组件离子束加工时产生的能量传输及累积效应对组件胶粘层的物理性能产生的不利影响,文章根据离子源的能量分布特点,建立了离子束加工过程中的动态热传输模型;结合模型对驻留时间、束流分布参数、离子源功率产生的热效应进行了静态和动态分析;最后,在某直径1 000mm非球面ULE玻璃材料反射镜组件的加工中进行试验,实测加工中的最高温度为47.19℃,与理论值基本一致,满足了胶层对温度阈值70℃的需求。文章可为确定反射镜组件的离子束加工工艺参数提供参考。

光学反射镜组件 热传输模型 驻留时间 束流分布参数 离子源功率 空间相机

0 引言

随着空间光学载荷一体化设计、制造技术的发展,光学零件以组件级形式出现在加工阶段的现象越来越多[1-5]。所谓组件级光学产品是指通过胶粘接、光胶合、螺接等手段将光学元件与结构件或其他光学元件连接,形成具有特定功能的光学产品。其中胶粘接是空间光学系统中最常见的组件成型方式。组件级光学产品的使用能极大减少光学系统装调误差的引入,减少复杂的试验项目,从而你缩短了空间光学载荷的研制成本和研制周期。

离子束加工技术是高精度光学反射镜加工中最有优势的方法之一[6-11],具有去除确定性高、非接触加工、去除函数稳定、无污染等特点,特别适合于组件级光学反射镜的加工。但离子源产生的离子经过加速并撞击反射镜表面后,发生能量转移,入射离子的大部分能量会沉积在镜体内,使反射镜被加工部位的温度迅速升高。离子束加工产生的热效应不但会使镜面产生无法恢复的形变,导致面形加工与预期值产生误差,降低加工效率。严重时,甚至会损坏光学零件。对于反射镜组件,过高的温度会使粘接胶层发生非线性变化,破坏胶层物理特性,影响产品的性能。

离子束加工产生的温度对镜面面形的影响的研究已有20多年的历史,文献[12]利用ANSYS 软件对离子束加工过程工件的热变形进行了仿真分析,研究了热应力和热变形对工件面形精度影响;文献[13-19]对离子束加工温度比较敏感的光学材料如K9玻璃、各类晶体等在加工中面形与温度的相互关系进行了研究;文献[20-21]通过有限元分析及试验验证相结合的手段,研究了离子束加工时,铜带散热装置前后的温度变化及其对光学元件面形精度的影响。但是上述研究缺少对组件级光学产品中胶粘层热影响的研究。

因此,本文通过建立光学反射镜组件离子束加工中的热效应模型,分析影响温度传输及累积而造成胶粘层失效的主要因素,进而指导工艺参数的优化,并在光学反射镜组件上进行加工验证。

1 离子束加工时的热效应模型

离子束加工时,由于高速正离子的撞击以及阴极钨丝辐射作用,在反射镜表面产生能量累积效应,形成一定的温度场分布,会影响组件级光学产品的性能。因此有必要建立离子束加工时的热效应模型,分析温度累积效应,为离子束加工组件级光学产品提供工艺指导。

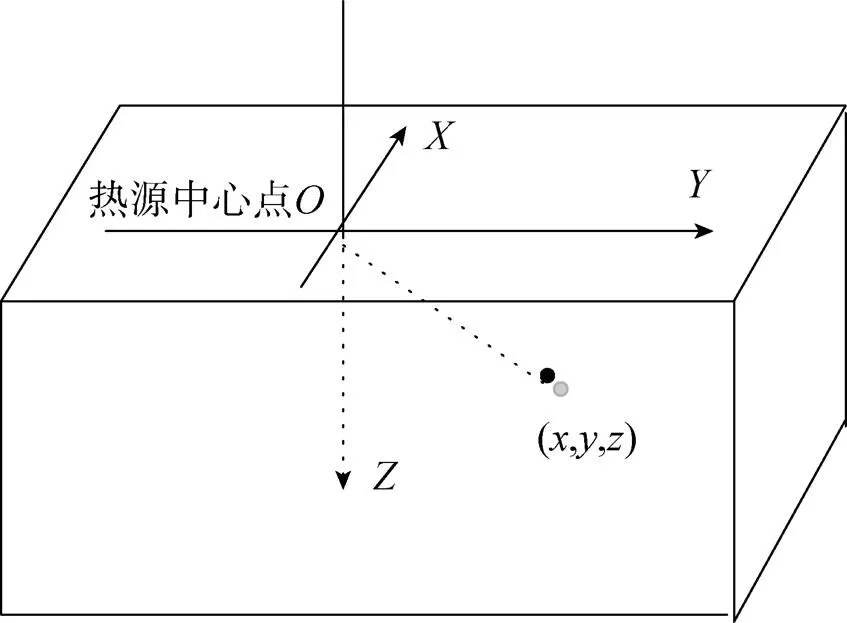

为了方便分析计算,设定热源与物体间的坐标关系,热源的中心点为坐标系原点,在物体表面建立坐标系,指向物体内部,(,,)为物体上任意点的坐标,如图1所示。

图1 点热源在物体任意位置能量传输模型坐标示意

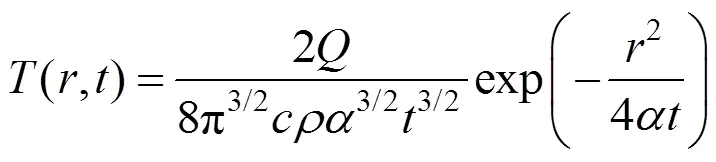

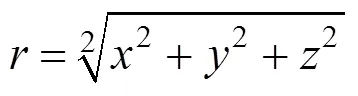

根据文献[22]点热源在物体表面的能量沉积理论,可获得任意时间、物体任意位置的能量值(,)

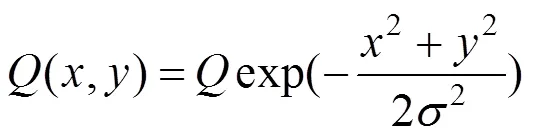

离子束加工时,离子源产生的热源不是一个理想的点,而是一个呈高斯形状分布的面热源函数(,)。此时,=0,面热源函数可表示为

式中为离子源束流分布参数。

因此,高斯形状分布的热源在光学零件上的能量分布可通过将式(2)与式(1)做卷积处理获得

考虑到实际情况,离子源由三轴运动机构控制运行,离子源垂直于镜面,以一定速度从加工初始位置0沿方向运行,运行时间后,=0+,为离子束运行速度。

2 离子束加工工艺参数的热效应分析

离子束加工时,同种反射镜材料的热学特性是确定的,是离子束加工时的热效应模型中的不变量。决定反射镜热效应的主要有离子源静态参数和离子源运动参数。因此,需要对离子束加工过程分别进行静态和动态分析。

分析中以ULE玻璃为例,其材料特性如下:=821 J/(kg·K),=2.53×103kg/m3,=7.90×10–7m2/s。

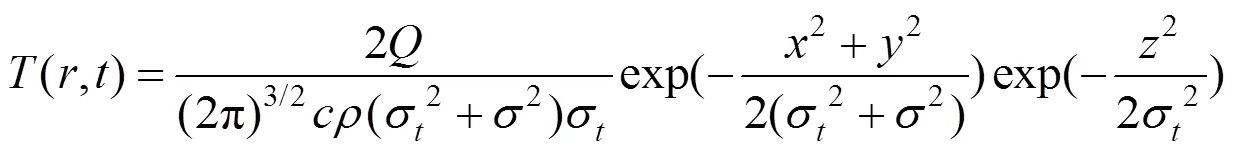

令=0,=0,高斯分布的离子束热源作用在镜面上,持续一段时间后,根据式(4)可计算得出镜面的温度分布,如图2所示。

从图2可以看出,离子束热源作用在反射镜表面上,能量在传输过程中,围绕着作用点中心,产生了高斯形的温度分布规律。

2.1 离子束加工过程热效应模型静态分析

从式(4)可以看出,当=0时,影响镜面温度分布的参数主要有离子源驻留时间、离子源束流分布参数、离子源发射功率。此时,静态条件下温度分布呈高斯形,如图2所示。实际应用中,主要关注多重高斯形温度场的叠加而形成的温度最高值对产品的影响。因此,后续分析主要针对不同工艺参数对温度极值的影响。

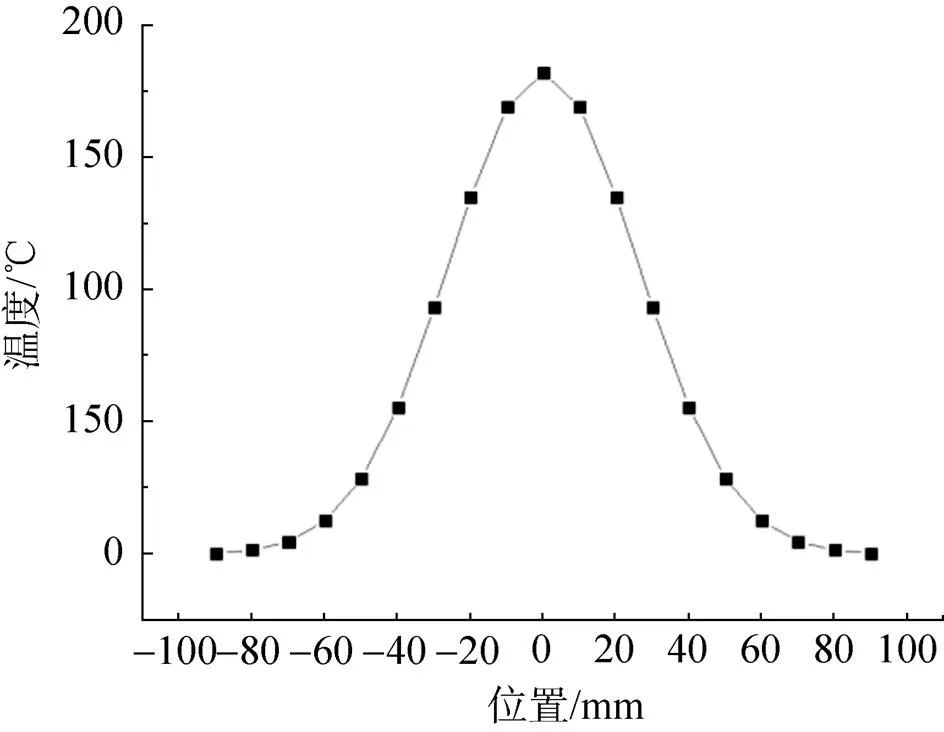

(1)离子源驻留时间对温度的影响

假设=20mm,=120W,其他参数取离子源常见参数,将参数代入式(4),获得了离子源驻留点最高温度随时间的变化曲线,如图3所示。

图2 离子源静止时镜面作用点周围的温度分布

图3 离子源驻留点最高温度与驻留时间的关系

从图3可以看出:随着加工时间的增加,驻留点最高温度在开始阶段快速增加,随着时间的增加温度逐步趋向饱和。因此,为降低离子束加工温度,需要控制离子源在同一位置的驻留时间。

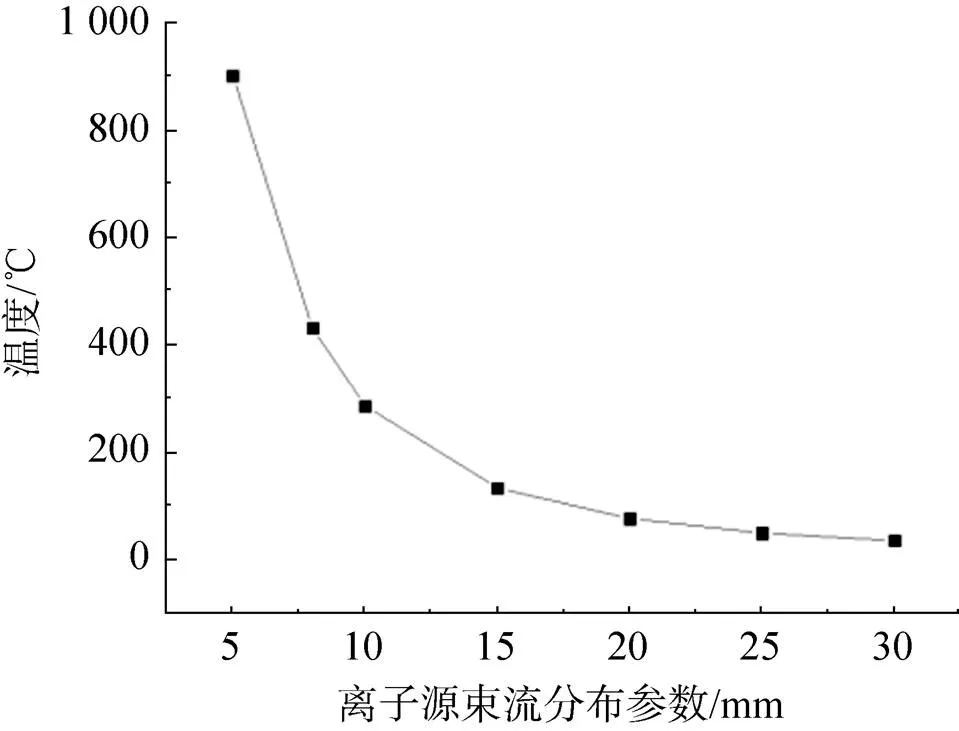

(2)离子源束流分布参数对温度的影响

假设=100s,=120W,其他参数取离子源常见参数,将参数代入式(4),获得了离子源驻留点最高温度随离子源束流分布参数的变化曲线,如图4所示。

从图4可以看出:随着离子源束流分布参数的增大,束流能量越来越分散,导致驻留点最高温度随着离子源束流分布参数的增大而快速减小。因此,为降低离子束加工温度,在相同的离子束发射功率需要选择合适的离子束。

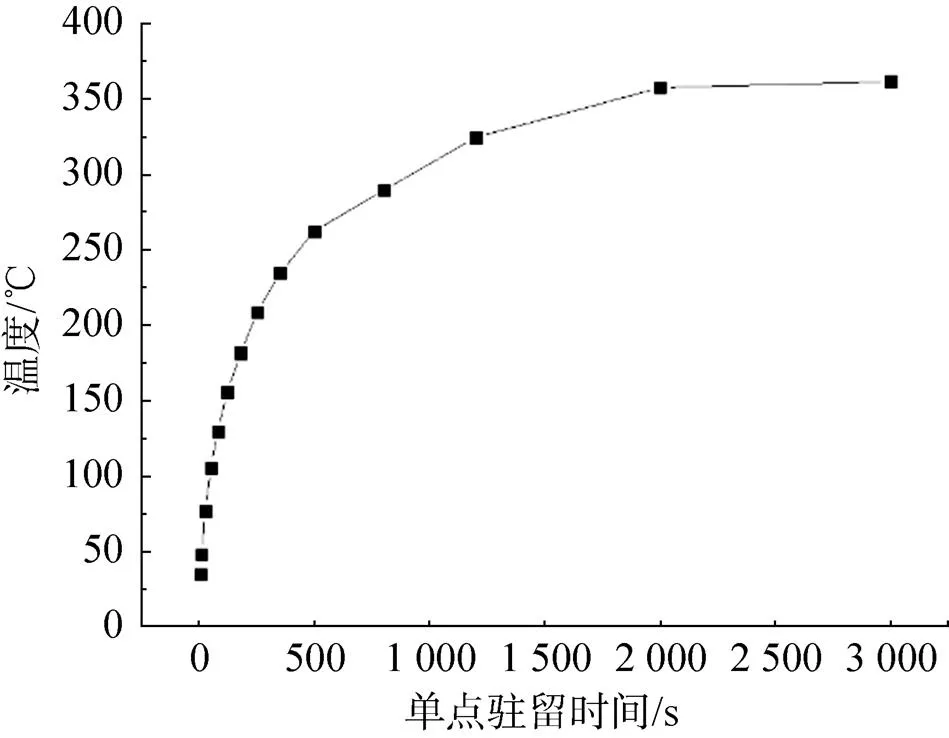

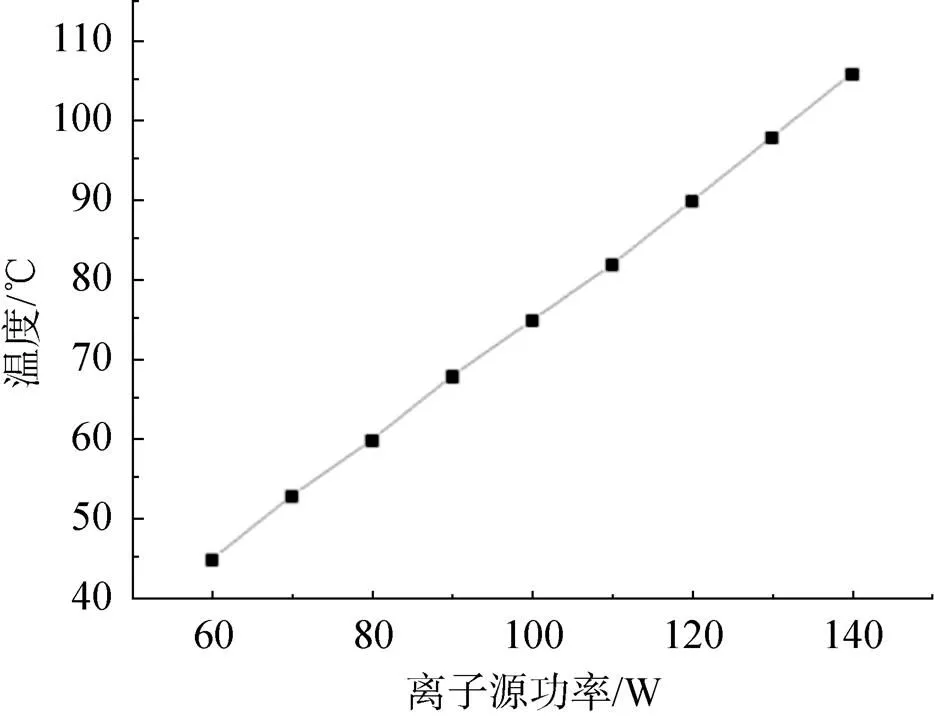

(3)离子源功率对温度的影响

假设=20mm,=100s,其他参数取离子源常见参数,将参数代入式(4),获得了离子源驻留点最高温度随离子源功率的变化曲线,如图5所示。

图4 离子源驻留点最高温度与离子源束流分布参数的关系

图5 离子源驻留点最高温度与离子源功率的关系

从图5可以看出:随着离子源功率的增大,离子源驻留点最高温度呈线性增长。因此,可通过设置离子源功率的大小,控制加工时的温度。

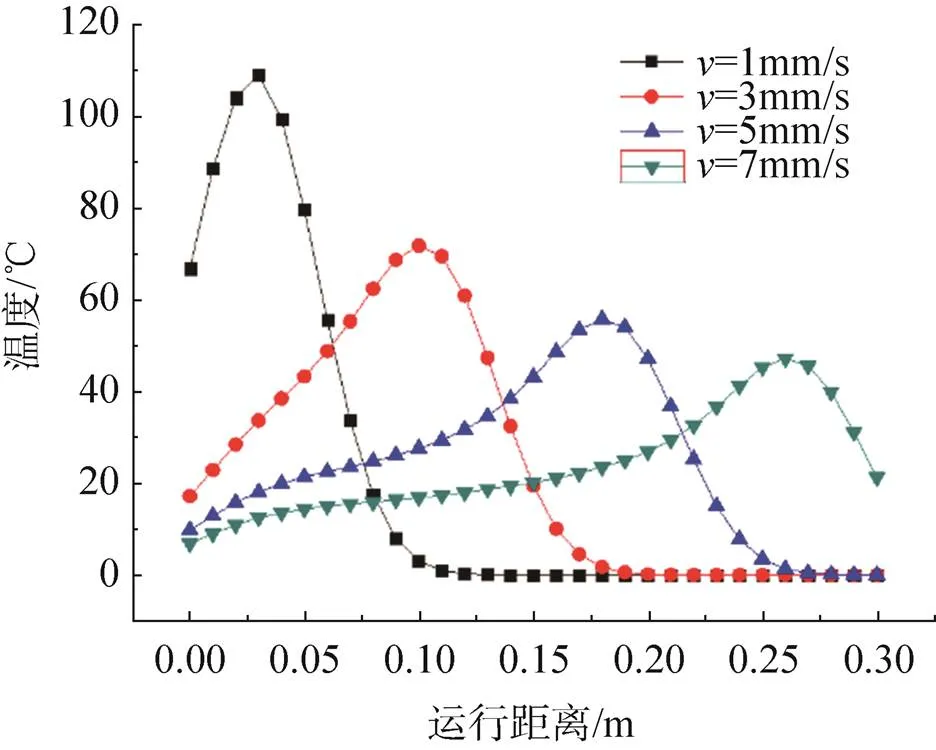

2.2 离子束加工热效应模型动态分析

从式(4)可以看出,当≠0时,离子源以一定的速度在镜面上运动,能量将在镜面上动态累积。

假设=20mm,=120W,其他参数取离子源常见参数,分析离子源以不同的速度沿方向运行0.3m时,镜面最高温度的大小及出现在镜面的位置,如图6所示。

从图6可以看出:在离子源运行一定距离后,运行速度越慢,运行路径上的最高温度越高,最高温度点离加工起始点越近;运行速度越快,运行路径上的最高温度相对较低,最高温度点离加工起始点越远。

图6 离子源不同速度时镜面最高温度的大小及位置

实际加工时,离子源以栅线运动轨迹的形式扫描镜面,栅线紧密。加工时间相对较长意味着离子束运行速度慢,能量累积多。可通过将离子源一次加工所扫描的稠密路径拆分成多次稀疏的加工路径,即离子源从初始加工位置开始运行第一行后,不直接转入到第二行,而是跨越到第+1(为行数,>1)行开始加工,重复此跨行加工,直至到最后一行,然后再转到第二行进行加工,直到离子源覆盖所有加工路径,如图7所示。

图7 离子源加工路径优化

3 组件级光学产品离子束加工验证

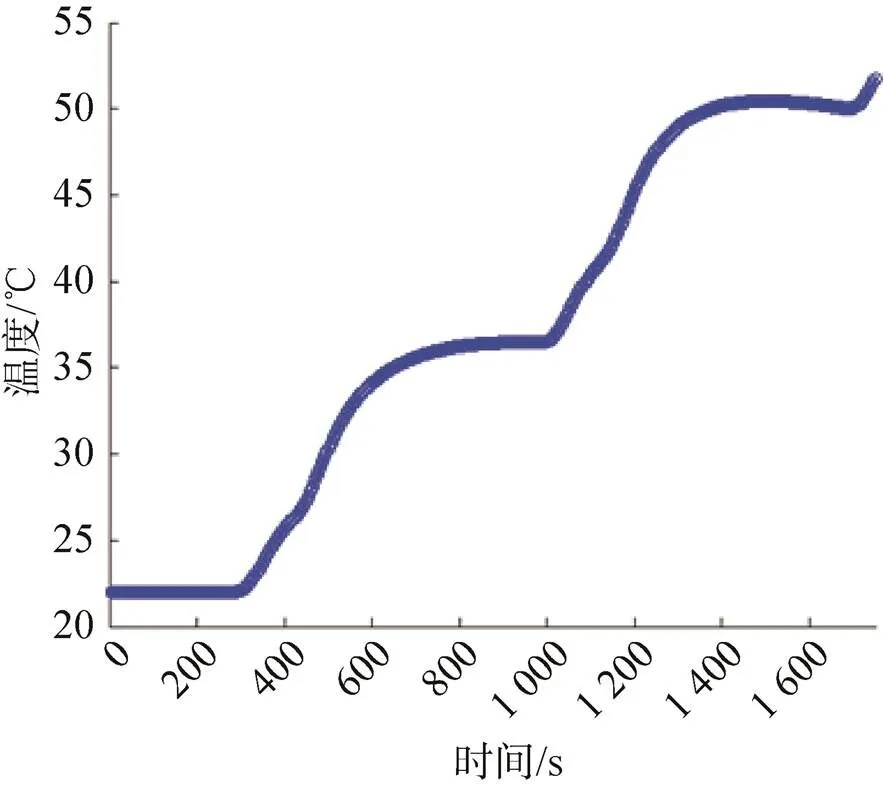

本文结合某型号直径为1 000mm双凹型结构的非球面反射镜组件开展研究,镜体材料也为ULE玻璃,包含对温度敏感的粘接胶层,温度阈值为70℃。

加工过程采用德国NTG 离子束设备,综合考虑实际情况及分析数据,优化选择的参数为:RF60离子源,=35mm,=120W。通过分解加工路径,使原来的加工栅线路径间隔由5mm变成5个间隔为25mm的栅线叠加,即=5。同时控制加工最小速度的不小于3mm/s。在反射镜组件的嵌套位置布置了4个测温点,用于监控胶层附近的实时温度。

将上述参数带入模型,计算得到了加工过程中反射镜最高温度随时间的变化曲线,最高温度为51.36℃,如图8所示。加工中的实测最高温度为47.19℃,与理论值基本一致,满足了胶层对温度阈值的需求。

图8 仿真计算的反射镜最高温度随时间变化曲线

4 结论

基于离子束加工过程中的动态热传输理论模型,分析了驻留时间、束流分布参数、离子源功率以及加工速度对加工能量累积过程的静态和动态影响,为确定加工过程的合适工艺参数提供指导。在某直径为1 000mm非球面ULE反射镜组件的加工中进行了验证,实测加工中的最高温度为47.19℃,满足了胶层对温度阈值70℃的需求,实现了反射镜组件的低温加工,极大的减少光学系统装调误差的引入,减少复杂的试验项目,缩短了空间光学载荷的研制成本和研制周期。

[1] 王小勇. 空间光学技术发展与展望[J]. 航天返回与遥感, 2018, 39(4): 79-86.

WANG Xiaoyong. Development and Prospect of Space Optical Technology[J]. Spacecraft Recovery & Remote Sensing, 2018, 39(4): 79-86. (in Chinese)

[2] 王昀, 李凌, 谷振宇, 等. “高分四号”卫星相机镜头像质检验技术[J]. 航天返回与遥感, 2016, 37(4): 80-86.

WANG Yun, LI Ling, GU Zhenyu, et al. Image Quality Checkout Technique for Optical Camera of GF-4 Satellite[J]. Spacecraft Recovery & Remote Sensing, 2016, 37(4): 80-86. (in Chinese)

[3] 王成彬, 孙胜利, 胡亭亮, 等. 高精度反射镜组件面形检测结构设计方法[J]. 红外与激光工程, 2016, 45(1): 269-274.

WANG Chengbing, SUN Shengli, HU Tingliang, et al. Design Method of High Precision Reflection Mirror Topography Measurement Structure[J]. Infrared and Laser Engineering, 2016, 45(1): 269-274. (in Chinese)

[4] 王克军, 宣明, 董吉洪, 等. 空间遥感器反射镜组件结构设计方法[J]. 红外与激光工程, 2016, 45(11): 304-314.

WANG Kejun, XUAN Ming, DONG Jihong, et al. Design Method of Reflector Component Structure of Space Remote Sensor[J]. Infrared and Laser Engineering, 2016, 45(11): 304-314. (in Chinese)

[5] 徐宏, 关英俊. 大口径SiC轻量化反射镜组件的结构设计[J]. 红外与激光工程, 2014, 43(1): 83-88.

XU Hong, GUAN Yingjun. Structural Design of Large Aperture SiC Mirror Subassembly[J]. Infrared and Laser Engineering, 2014, 43(1): 83-88. (in Chinese)

[6] 王孝坤, 薛栋林, 张学军. 大口径非球面系统的共基准加工与检验[J]. 光学精密工程, 2018, 26(4): 743-748.

WANG Xiaokun, XUE Donglin, ZHANG Xuejun. Fabrication and Testing of Large Aspheric System Based on Common Reference [J]. Optics and Precision Engineering, 2018, 26(4): 743-748. (in Chinese)

[7] 廖文林. 亚纳米精度光学表面离子束修形理论基础研究[D]. 长沙: 国防科技大学, 2015.

LIAO Wenlin. Fundamental Research on Ion Beam Figuring for Sub-nanometer Precision Optical Surfaces[D]. Changsha: National University of Defense Technique, 2015. (in Chinese)

[8] 焦长君, 李圣怡, 解旭辉, 等. 光学镜面离子束加工去除函数工艺可控性分析[J]. 光学技术, 2008, 34(5): 651-658.

JIAO Changjun, LI Shengyi, XIE Xuhuui, et al. Controllability of Removal Function in the Ion Beam Figuring Process for Optics Mirrors[J]. Optical Technique, 2008, 34(5): 651-658. (in Chinese)

[9] DRUEDING T W, BIFANO T G, FAWCETT S C. Contouring Algorithm for Ion Figuring[J]. Precision Engineering, 1995, 17(1): 10-21.

[10] LIAO Wenlin, DAI Yifan, XIE Xuhui, et al. Corrective Capability Analysis and Machining Error Control in Ion Beam Figuring of High-precision Optical Mirrors[J/OL]. Optical Engineering, 2012, 51(3): 033402. https://doi.org/10.1117/ 1.OE.51.3.033402.

[11] XIE Xuhui, YANG Bing, ZHOU Lin, et al. A Large Size Ion Beam Figuring System for 1.2m Astronomical Telescopes Fabrication[J/OL]. SPIE-Advances in Optical and Mechanical Technologies for Telescopes and Instrumentation II, 2016, 9912: 99120E. https://doi.org/10.1117/12.2232228.

[12] 张云飞, 吉方, 蓝河, 等. 离子束抛光热效应研究[J]. 现代制造工程, 2013(9): 83-86.

ZHANG Yunfei, JI Fang, LAN He, et al. Study on the Thermal Effect in the Ion Beam Figuring[J]. Modern Manufacturing Engineering, 2013(9): 83-86. (in Chinese)

[13] GAILLY P, COLLETTE J P, RENSON L, et al. Ion Beam Figuring of Small BK7 and Zerodur Optics: Thermal Effects[C]//EUROPTO Conference on Optical Fabrication and Testing, May, 1999, Berlin, Germany.

[14] XIE Xuhui, HAO Yu, ZHOU Lin, et al. High Thermal Expansion Optical Component Machined by Ion Beam Figuring[J/OL]. Optical Engineering, 2012, 51(1): 013401. https://doi.org/10.1117/1.OE.51.1.013401.

[15] LI Furen, XIE Xuhui, TIE Guipeng, et al. Research on Temperature Field of KDP Crystal Under Ion Beam Cleaning[J]. Applied Optics, 2016, 55(18): 4888-4894.

[16] MYERS M T, SENCER B H, SHAO L. Multi-scale Modeling of Localized Heating Caused by Ion Bombardment[J]. Nuclear Instrument and Methods in Physics Research B: Beam Interactions with Materials and Atoms, 2012, 272: 165-168.

[17] 邓鸿飞, 袁征, 解旭辉, 等. KDP晶体离子束抛光温度场模拟与工艺参数优化[J]. 人工晶体学报, 2015, 44(10): 2708-2713.

DENG Hongfei, YUAN Zheng, XIE Xuhui, et al. Simulation Research on Temperature Field of KDP Crystal and Technical Parameters Optimization in Ion Beam Figuring[J]. Journal of Synthetic Crystals, 2015, 44(10): 2708-2713. (in Chinese)

[18] 徐明进, 戴一帆, 周林, 等. 离子束抛光热场数值仿真分析[J]. 航空精密制造技术, 2013, 49(4): 18-21.

XU Mingjin, DAI Yifan, ZHOU Lin, et al. Numerical Simulation of Thermal Field in Ion-beam Figuring[J]. Aviation Precision Manufacturing Technology, 2013, 49(4): 18-21. (in Chinese)

[19] 于善猛, 刘巨. 空间光学遥感器反射镜离子束加工过程的热效应[J]. 光电工程, 2014, 41(11): 62-67.

YU Shanmeng, LIU Ju. Thermal Effect of Space Optical Remote Sensor in Ion Beam Figuring Process[J]. Opto-Electronic Engineering, 2014, 41(11): 62-67. (in Chinese)

[20] 许艳军, 赵宇宸, 沙巍, 等. 大尺寸SiC空间反射镜离子束加工热效应分析与抑制[J]. 红外与激光工程, 2014, 43(8): 2556-2561.

XU Yanjun, ZHAO Yuchen, SHA Wei, et al. Analysis and Suppression of Thermal Effects of Ion Beam Processing for Large-size SiC Space Mirror[J]. Infrared and Laser Engineering, 2014, 43(8): 2556-2561. (in Chinese)

[21] 许艳军, 赵宇宸, 沙巍, 等. 主、三镜离子束一体化加工散热方法研究[J]. 长春理工大学学报(自然科学版), 2014, 37(4): 28-31.

XU Yanjun, ZHAO Yuchen, SHA Wei, et al. The Research of Ion Beam Process Heat Dissipation and Integrated Processing for Main and Third Mirror[J]. Journal of Changchun University of Science and Technology(Natural Science Edition), 2014, 37(4): 28-31. (in Chinese)

[22] LANDAU L D, LIFSHITZ E M. Fluid Mechanics[M]. 2rd ed. Oxford: Pergamon Press, 1987: 200-201.

Thermal Effect in Ion Beam Figuring of Optical Mirror Assembly

WANG Yonggang1,2LI Ang1,2MENG Xiaohui1,2LI Wenqing1,2ZHANG Jiyou1,2

(1 Beijing Institute of Space Mechanics & Electricity, Beijing 100094, China)(2 Optical Ultraprecise Processing Technology Innovation Center for Science and Technology Industry of National Defense, Beijing 100094, China )

According to the characteristics of energy distribution of the ion beam, a dynamic thermal transfer model in ion beam processing is established. The dynamic thermal transfer model can be used to resolve the negative effects of heat cumulative effect on the physical properties of the adhesive layer of the space mirror assembly. The thermal effects caused by parameters of dwell time, beam distribution and ion source power are analyzed statically and dynamically, which provides a guidance for determining the parameters in ion beam processing mirror assembly. Finally, the verification was carried out in figuring a Φ1000mm ULE mirror assembly. The highest temperature in the actual processing was 47.19℃ and consistent with the theoretical value, which meet the requirement of the adhesive layer for the temperature threshold of 70℃. This paper can provide a guidance for the determination of ion beam processing parameters in figuring mirror assembly.

optical mirror assembly; thermal transfer model; dwell time; beam profile parameters; ion source power; space camera

TH706

A

1009-8518(2021)03-0072-07

10.3969/j.issn.1009-8518.2021.03.008

2020-11-18

国防科技创新特区项目(19-163-18-ZT-013-023-01)

王永刚, 李昂, 孟晓辉, 等. 光学反射镜组件离子束加工中的热效应[J]. 航天返回与遥感, 2021, 42(3): 72-78. WANG Yonggang, LI Ang, MENG Xiaohui, et al. Thermal Effect in Ion Beam Figuring of Optical Mirror Assembly[J]. Spacecraft Recovery & Remote Sensing, 2021, 42(3): 72-78 (in Chinese)

王永刚,男,1982年生,2010年获得中科院长春光机所光学专业博士学位,研究员。研究方向为大口径反射镜先进加工及检测技术。E-mail:vangernh@126.com。

(编辑:王丽霞)