广东省某给水厂叠合构筑物设计

2021-07-17张艳辉王洪刚纪海霞姚左钢

张艳辉,李 晓,王洪刚,纪海霞,姚左钢,杨 力

(北京市市政工程设计研究总院有限公司,北京 100082)

混凝、沉淀、过滤和消毒作为给水厂常规处理环节备受重视,但随着地表水环境的不断恶化,欲达到《生活饮用水卫生标准》(GB 5749—2006),常规处理工艺已经不能应对原水水质的变化,需增加预处理和深度处理。加之城市的发展、人口增加,很多老旧水厂面临着扩容的需求。一方面处理工艺的复杂化导致处理流程的延长,进而导致构筑物数量的增加;另一方面,水厂扩容引起占地面积的增加,而不论是构筑物数量的增加,还是占地面积的增加都将对寸土寸金的城市发展和给水厂有限的占地面积,提出新的要求和挑战。为解决以上问题,叠合式构筑物应运而生。

徐红仙等[1]在上海奉贤区某10万m3/d给水厂采用活性炭滤池和沉淀池叠合的方式,节省了厂区占地面积;汪健等[2]对南方某10万m3/d给水厂采用反应池、沉淀池和清水池叠合设计,指出叠合池进出口布置是重要设计环节,进出口配水均匀非常重要。同时,张晏晏等[3]对给水厂叠合构筑物进行研究,提出合理地布置人孔和通气孔是下叠式清水池设计难点之一。然而,现有文献对叠合构筑物进出水配水均匀性和下叠清水池人孔通气孔两个重要细节,进行研究的还较少。

基于此,本文以广东省某50万m3/d给水厂为例(本期建设规模为25万m3/d),参考相关规范和国内外其他工程的设计经验,采用机械混合井、网格絮凝池、平流沉淀池和清水池合建/叠合的方式,探究了叠合构筑物的设计思路;对平流沉淀池进水配水花墙、下叠式清水池的人孔、通气孔等细节难点进行了讨论,以期为相似工程提供参考。

1 工程概要

广东省某给水厂总规模为50万m3/d,其中一期规模为25万m3/d(部分构筑物土建规模为50万m3/d),二期规模为25万m3/d。本次设计为一期工程,总净用面积为198 000 m2,其中一期为109 000 m2,二期为45 000 m2,并为深度处理预留44 000 m2。工艺流程为原水通过取水泵房、输水管进入水厂,通过预氯化、预臭氧氧化,经机械混合、网格絮凝、平流沉淀池及均质滤料砂滤池过滤的加强常规处理工艺,随后经过提升泵房提升后,再通过主臭氧+活性炭吸附池深度处理后,经消毒、加压供至用户,其中提升泵房、主臭氧和活性炭吸附在本阶段预留。

2 叠合式构筑物设计

2.1 叠合构筑物设计思路

叠合式构筑物一般分两大类:一类是串联合建式;另一类是下叠式,串联合建式因能压缩构筑物之间通道而节省占地面积,而下叠式因构筑物垂直叠合而精简占地。对两种方式进行比较,下叠式能更大限度地节省占地面积。然而,能否采用下叠式设计,主要取决于构筑物之间的水力流程关系,即上叠和下叠构筑物水位间的契合、通顺。

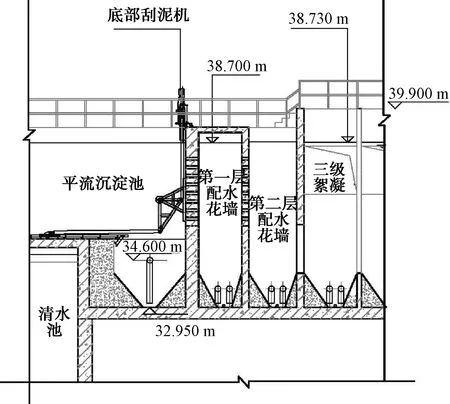

本次机械混合井、网格絮凝池和平流沉淀池因流程上相差较小。同时,一般在混合井内投加絮凝剂,在絮凝池内矾花逐渐增大,随后在沉淀池内完成沉淀,为保证良好的絮凝和沉淀效果,本次设计对于上述三个单体采用串联合建式。对于平流沉淀池和清水池,因二者占地均较大,若能下叠则可节省较大面积。并且流程上从平流沉淀池到清水池,水头损失约为3.9 m,平流沉淀池有效水深一般为3.0~3.5 m,加之沉淀池底板厚度和清水池的超高等,如图1所示,从水力流程角度,下叠式是可行的。

图1 叠合式构筑物水力流程图

从结构设计角度,虽然下叠式设计增加了下层清水池荷载,但池体埋深基本在6 m左右,同时整个池体采用轮廓规则的外扩式设计,可降低结构设计难度,具备可行性。

从经济性角度,对于水厂投资一般分为两大部分,一部分为建筑工程投资,另一部分是设备及安装工程投资,因为设备价格高低、项目定位等和业主需求有关,因此本节仅讨论建筑工程部分投资。本次叠合构筑物建筑工程分为混合絮凝池池体结构、沉淀池池体结构和清水池池体结构,其建筑工程投资分别约为587.00万、1 336.43万元和3 409.93万元,合计约5 333.37万元。若不采用下叠式清水池的设计方式,混合絮凝池池体结构、沉淀池池体结构变化较小,可忽略不计,清水池池体建筑结构投资约为2 533.10万元,可减少876.83万元,而一期厂区总投资约46 149万元,减少的投资仅占其1.9%,对于面临厂区占地紧张、周围地价较高的给水厂,叠合式设计提供了一种解决思路。

从占地角度,若采用传统平流沉淀池和清水池串联布置,平流沉淀池占地面积约为12 756.3 m2,清水池占地面积约为13 432 m2,叠合后叠合构筑物占地面积约为13 432 m2,一期总占地面积约为109 000 m2,故叠合后可减少12 756.3 m2占地,该面积占一期总面积的12%左右。同时,考虑构筑物之间的通道,节省占地面积必大于该值。

因此,从水力流程、结构设计、经济性和占地等角度分析,本次设计对于机械混合井、网格絮凝池和平流沉淀池采用串联合建式,对平流沉淀池和清水池采用下叠式设计。

2.2 叠合构筑物主要设计参数

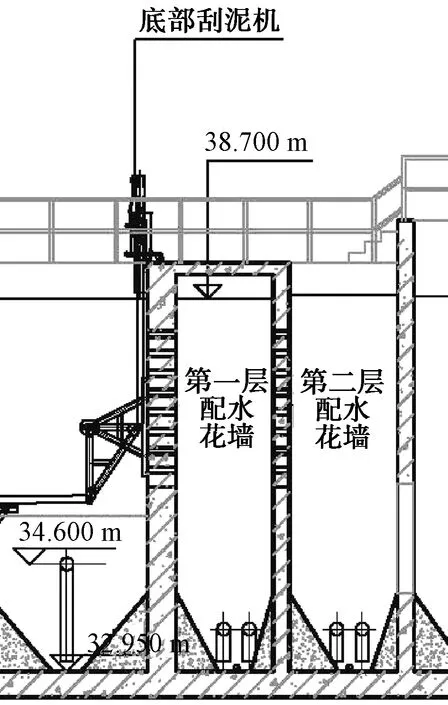

本期机械混合井、网格絮凝池、平流沉淀池和清水池设计规模均为25万m3/d。其中机械混合井如图2所示,分2个系列,共4座混合井,设计停留时间为60 s,混合强度为500 s-1。为减轻水流对混合搅拌器搅拌轴冲击,混合井均采用下进水,同时在搅拌器负压区加入PAC完成快速混合过程[4]。构筑物剖面如图3和图4所示。

图2 单系列叠合式构筑物平面图

图3 叠合式构筑物剖面图1

图4 叠合式构筑物剖面图2

网格絮凝池设计絮凝时间为16 min,其中第一级G=73.2 s-1,第二级G=41.1 s-1,第三级G=21.8 s-1,如图2和图4所示,竖井横截面采用正方形,为了防止短流,竖井之间采用上下交错的进出水方式。

平流沉淀池分为两个系列,每个系列分3个廊道运行,设计有效水深为3.30 m,沉淀池停留时间为2 h。设计水平流速为0.02 m/s,设计表面负荷为1.64 m3/(m2·h-1)。沉淀池出水采用不锈钢指型槽出水,每池安装2台液压往复式刮泥机,2座平流沉淀池之间设B×H=2 m×2 m的排泥渠1条,并设B×H=1.4 m×2.35 m的放空渠2条。

清水池叠合在平流沉淀池下部,分为两个系列,因与平流沉淀池叠合,其长度取决于沉淀池池长,本次设计值取141 m,宽度考虑平流沉淀池与中间排泥渠宽。同时,考虑下叠式清水池人孔、通气孔的布置问题,本次设计采用清水池比上层平流沉淀池略宽的外扩式设计,单座清水池设计有效容积为20 304 m3,总有效容积为40 608 m3,设计调节率为16%。

因下叠清水池长度较长,且为隐蔽空间,检修时容易发生危险,本次设计人孔采用对角线布置,同时在3格导流墙上交错设置B×H=500 mm×1 500 mm的不锈钢门,使得在清水池中任意位置检修时,检修人员所走距离均小于清水池单格的长度,增加了水厂设计安全性和人文关怀。

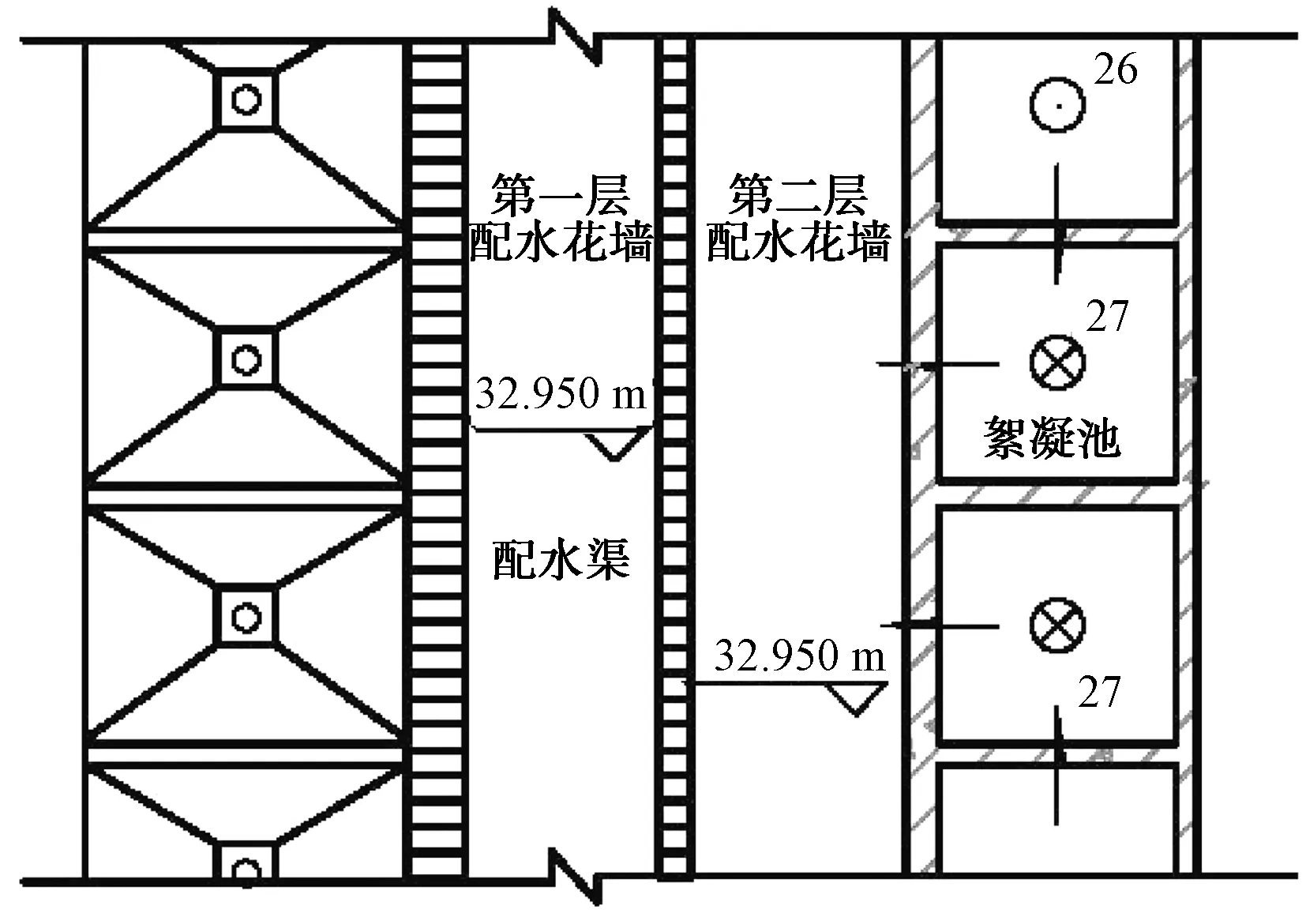

2.3 配水花墙设计

絮凝池到沉淀池配水的均匀性以及絮凝池内已形成矾花不被破坏是水处理的关键环节之一。美国和日本要求穿孔花墙孔口总面积占平流沉淀池进水横断面面积的5%~6%,此时穿孔花墙处水头损失较大可保证平流沉淀池配水的均匀性[5]。然而,若借鉴该原则,我国《室外给水设计标准》中规定平流沉淀池水平流速在0.015~0.025 m/s[6],此时,反算穿孔花墙过孔流速大概在0.25~0.5 m/s,与给水排水手册第三册《城镇给水》中要求穿孔花墙过孔流速一般小于0.10 m/s相矛盾[7]。同时,考虑三级网格絮凝池中控制过孔流速逐级降低,从而使矾花不至被破坏,此时若流速突然增大,势必导致矾花破坏,使得出水水质恶化。

基于以上分析,如图5和图6所示,本次设计沉淀池进水设2道穿孔花墙。穿孔花墙设计孔口流速为0.06 m/s,孔口面积为25.99 m2,开孔花墙面积为93.84 m2,设计开孔率为28%,既保证了矾花不被破坏又提高了平流沉淀池配水均匀性,同时使平流沉淀池每格指型出水槽出水量一致,来保证进水配水的均匀性[5]。

图5 双层配水花墙平面图

图6 双层配水花墙剖面图

2.4 下叠清水池人孔、通气孔设计

对于非下叠式清水池而言,因不受平流沉淀池的限制,其人孔和通气孔设置较为简单。而对下叠式清水池而言,若其人孔及通气孔位置设置不合理,可能导致平流沉淀池的泄露[3]。目前,对于下叠式清水池人孔和通气孔的设计一般采用两种布置形式:外扩式和外凸式。外凸式一般指下叠式清水池外边缘可较上部处理构筑边缘外凸一部分,并在外凸处上方开一人孔进人[3],本次设计采用外扩式设计方式,即将整个下叠式清水池外壁扩大至略大于上部构筑物外壁,在扩大部分上方寻找合适位置开设人孔。

如图7~图9所示,本设计清水池一侧的人孔在清水池外壁扩出的部分,另一侧由于两个系列的平流沉淀池之间的放空、排泥廊道并未完全占满两个系列之间的位置,将密闭人孔和通气孔放在此处,既能满足检修和通风的要求,又避免了平流沉淀池的泄露。此种设计整体结构轮廓较简单,降低了结构设计的难度。

图7 人孔、通气孔平面布置图

图8 人孔、通气孔剖面图1

图9 人孔、通气孔剖面图2

3 结论

(1)采用机械混合井、网格絮凝池、平流沉淀池和清水池叠合的方式使得厂区占地面积减少了12 756.3 m2,节省占地面积大于12%,具有一定的经济效益和社会效益。

(2)对平流沉淀池进水区配水花墙形式及开孔率等进行探讨,使用双层配水花墙,并控制平流沉淀池各分格产水量的方式可达到配水均匀和矾花不被破坏的双重效果。

(3)对于下叠式清水池,采用外扩式设计方式,合理布置了人孔和通气孔的位置,避免了平流沉淀池的泄露,为相似工程提供参考。