造纸工业中水回用系统外排膜浓缩水达标排放设计

2021-07-17潘名宾谢益佳胡长青张文俊陈燕波

潘名宾,谢益佳,胡长青,张文俊,李 璐,陈燕波

(1.中国市政工程中南设计研究总院有限公司,湖北武汉 430010;2.山东晨鸣纸业集团股份有限公司,山东寿光 262705;3.湖北中锦环境有限公司,湖北黄冈 438000)

我国工业废水排放主要集中在造纸、石化、煤炭、冶金、纺织、制药、食品等行业。其中造纸及纸制品行业废水排放量占工业废水总排放量的16.4%[1]。我国一直以来都很重视造纸工业废水的治理与水资源重复利用,2008年国家环保部发布了《制浆造纸工业水污染物排放标准》(GB 3544—2008),对制浆造纸企业水污染物排放限值及污水外排水量限值提出了更严格的要求。新标准规定对造纸企业单位产品排水量为20 t/t产品,对制浆企业为50 t/t产品[2]。在新的环保标准要求下,造纸企业工业用水重复利用率持续上升,据报道2015年我国造纸工业的水重复利用率已达75.5%[3]。膜分离技术在发达国家已经广泛应用于造纸工业的废水处理[4],在我国近几年来新建或改建的造纸废水回用项目中,也得到了越来越多的应用。但膜法技术在应用过程中会产生浓缩水,浓缩水的一个典型特征是含盐量高。盐分对生化系统微生物会产生不利影响,其主要机理是盐析作用致使微生物的脱氢酶活性降低,生物增长缓慢,产率系数低;盐浓度升高时,水的渗透压也会随之升高,微生物细胞脱水引起细胞原生质分离,从而导致微生物细胞破裂死亡[5]。一般情况下,高盐废水的有机物含量也很高,活性污泥经过驯化可以不同程度适应高盐分废水[6]。中水回用系统膜浓缩水含盐量高,而有机物含量却很低,生化性差,处理难度大,特别是较大规模的中水回用膜浓缩水处理,一直是一项技术难题。当中水回用膜浓缩水量规模不大时,通常会排入城市污水处理厂合并处理;国内部分垃圾填埋场膜系统产生的浓水即是用罐车就近运至城市污水厂处理[7]。当膜浓缩水量规模大时,普通的污水处理厂难以接纳处理。国内外也有用蒸发法处理膜滤浓缩液的案例,但是蒸发法的能耗很高,如果没有可利用的余热,水量规模又较大时在经济上是不合适的[8-11]。湖北某工业园区污水厂接纳的污水以膜浓缩水为主,水量规模为2.5万m3/d,是国内首座以处理膜浓缩水为主的集中式污水处理厂工程案例。

1 项目概况

湖北某工业园区集中式污水处理厂一期设计规模为3.0万m3/d,服务园区东南片区,面积约为5.59 km2,一期占地面积为0.699 4 km2,设计建设年限至2025年。园区内近期引入了该市历史上最大的单体项目,为某制浆造纸企业,项目总投资逾200亿元,其中一期投资逾70亿元。该制浆造纸项目用水量较大,污水经处理后大部分厂内回用,企业内部采用的污水处理及中水回用主体工艺为:初沉-厌氧-好氧-二沉-芬顿-三沉-砂滤-超滤-反渗透-回用。其超滤及反渗透产生的浓缩水外排至工业园区集中式污水处理厂进一步处理,外排水量约为2.5万m3/d,工业园区集中式污水处理厂出水标准要求达到《城镇污水处理厂污染物排放标准》(GB 18918—2002)一级A标准。

2 设计进、出水水量及水质

园区集中式污水处理厂设计规模为3.0万m3/d,由于园区内暂无其他排污企业,实际每日进水量即为前述制浆造纸企业中水回用系统外排水量,约为2.5万m3/d。园区集中式污水厂与企业间签订了进水水质协议,约定了企业排放污水的水质值,其主要污染物指标如表1所示。

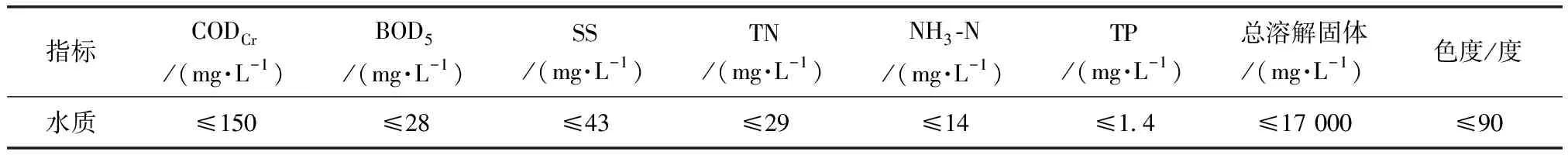

表1 造纸企业外排膜浓水水质

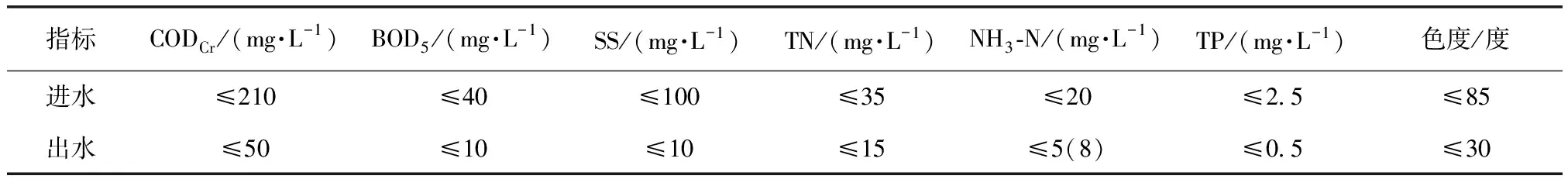

污水厂其他纳管企业规模为0.5万m3/d,该部分水质参照《污水综合排放标准》(GB 8978—1996)中三级标准及《污水排入城镇下水道水质标准》(CJ 343—2010)确定,水质值如表2所示。

表2 其他工业企业排水水质

按水量加权平均计算表1、表2的水质值,确定工业园集中式污水处理厂设计进水水质值。出水水质按《城镇污水处理厂污染物排放标准》(GB 18918—2002)一级A标准,具体如表3所示,污水厂尾水排至长江。

表3 污水厂设计进、出水水质

3 污水处理工艺方案比选及设计

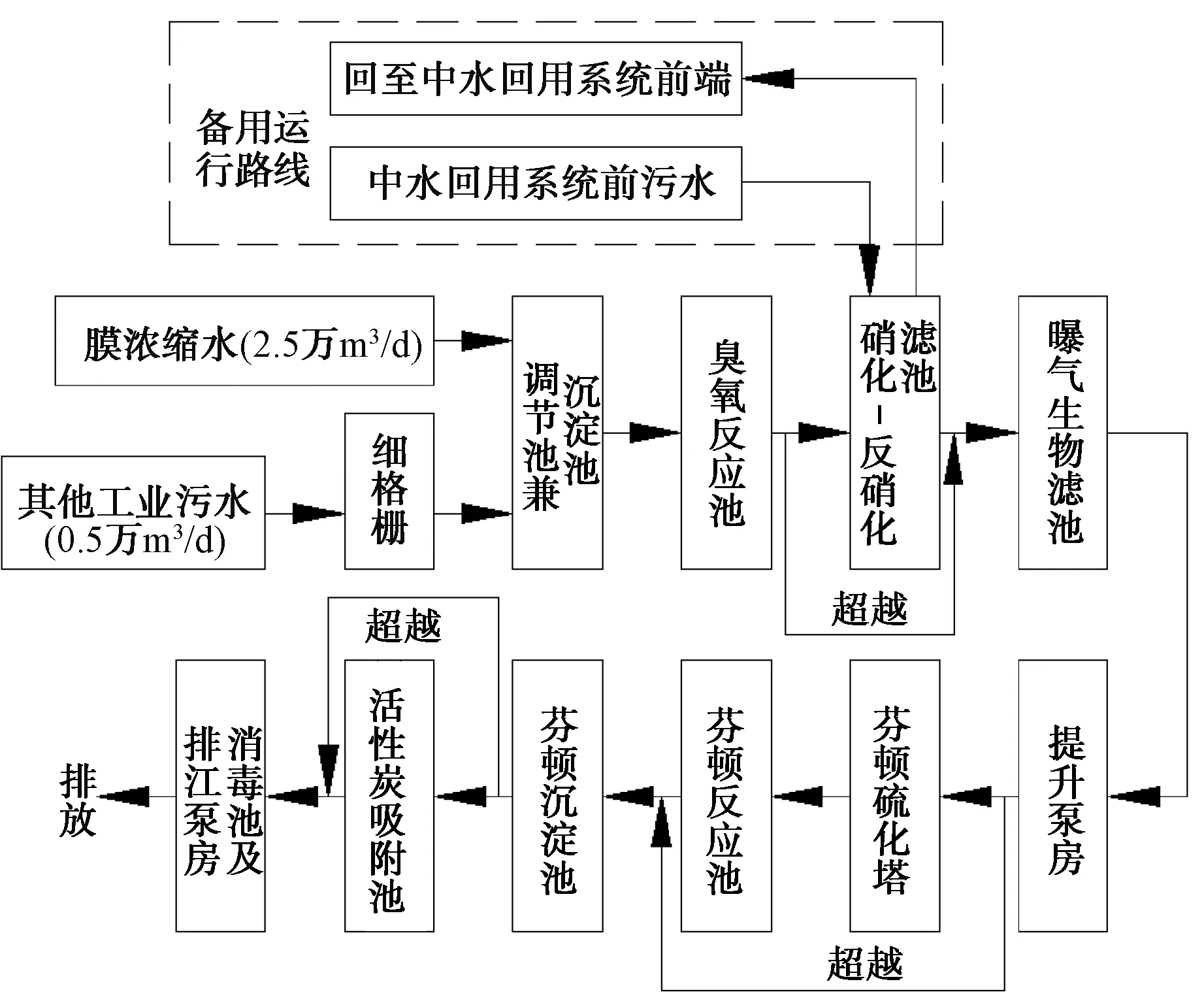

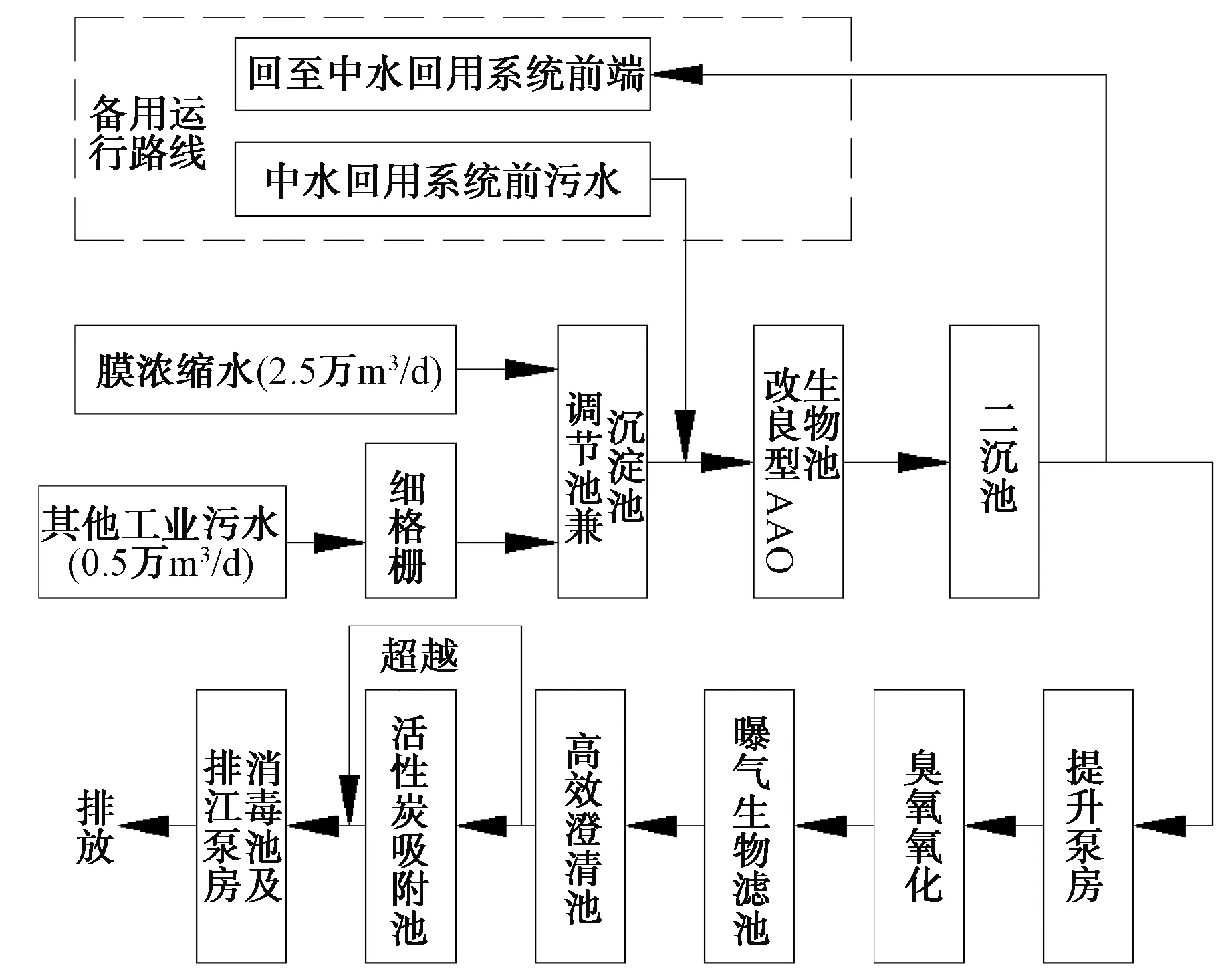

膜浓缩污水的特性是含盐量高,可生化性差,通常应以物化处理为主,但本项目有脱氮要求,有必要采用生化处理。因此,污水处理工艺方案应包括生化脱氮处理及物化深度处理工艺单元。高含盐量污水对活性污泥的微生物活性会有明显的抑制作用,其主要机理为以下3个方面:(1)随着盐度的升高,活性污泥微生物的生长受到影响,其生长的适应期变长,对数增长期的生长速度变慢,减速生长期的历时变长;(2)盐度加强了微生物的呼吸作用和细胞的溶胞作用;(3)盐度降低了有机物的可生物降解性和可降解程度,使有机物的去除率和降解速率下降。本项目进水CODCr及BOD5浓度均较低,属于贫营养的高盐废水,国内尚未见类似工程案例报道,相关规范标准对贫营养高盐废水的相关生化设计参数也未给出指导取值。本项目设计阶段,前端企业尚未投产,无进厂原污水进行中试试验。同时,污水处理厂采用PPP模式建设运行,PPP项目公司与上游排污企业签有风险协议,需按期投产,也无工期可进行相关试验研究。在此前提条件下,污水处理工艺设计的总体思路是长流程设计,短流程运行,确保污水厂按期达标投产。设计拟定了两种工艺方案进行比选,其中推荐工艺流程方案如图1所示,对比方案工艺流程如图2所示。

图1 推荐方案污水处理工艺流程图

图2 对比方案污水处理工艺流程图

在生物处理工艺段,推荐方案采用生物膜法,与比较方案的活性污泥法工艺相比,其在应对贫营养的高盐废水处理上具有更好的适应性。为防止高盐浓度对硝化及反硝化系统运行的影响,两方案均设置脱氮备用运行路线,可将脱氮功能前置,即可将进中水回用系统前的污水先接入生物处理工艺段进行脱氮处理,降氮后再行浓缩,确保总氮达标。当生物处理单元采用脱氮备用路线运行时,推荐方案采取的是O3-曝气生物滤池+Fenton两级高级氧化,而比较方案仅为单级氧化,从对保障出水CODCr的可靠性上来看,推荐方案的保障性更高。Fenton工艺土建成本不高,其所需要的药剂前端制浆造纸企业内均可提供,药剂运输具有很好的便利性。从工程投资角度比较,推荐方案工程费用约为2.63亿元,比较方案工程费用约为2.41亿元。虽然推荐工艺方案投资稍高,但其在出水水质保障的可靠性上要高于比较工艺方案,在没有条件进行现场中试试验的前提下,设计最终采用的是图1中的推荐污水处理工艺方案。

推荐工艺方案中调节池及沉淀池设置的目的是为应对前端来水水量的不均匀性;臭氧-曝气生物滤池系统用于去除COD;硝化及反硝化滤池设置的目的是去除氨氮及总氮;芬顿系统设置的目的是进一步去除COD及总磷;活性炭吸附池用于最后的色度、COD的达标保障。芬顿系统及活性炭系统可根据实际来水水质灵活超越,节省运行成本。

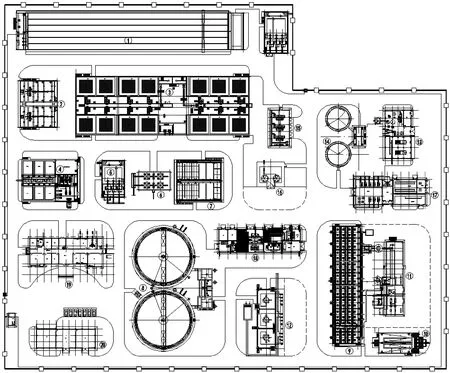

推荐工艺流程方案的平面布置图如图3所示。

注:①调节池兼沉淀池; ②臭氧反应池; ③硝化-反硝化滤池; ④曝气生物滤池; ⑤芬顿提升泵房; ⑥芬顿流化塔; ⑦芬顿反应池;⑧芬顿沉淀池; ⑨活性炭吸附池; ⑩接触消毒池及排江泵房; 活性炭再生车间; 芬顿加药区; 污泥脱水车间; 污泥浓缩池; 臭氧制备间; 液氧站; 鼓风机房; 加药间; 综合楼; 机修间

4 主要构筑物及工艺参数

污水厂水处理主要构筑物10座,为调节池兼沉淀池、臭氧反应池、硝化-反硝化滤池、曝气生物滤池、芬顿提升泵房、芬顿流化塔、芬顿沉淀池、活性炭吸附池、消毒池及排江泵房。生产附属构筑物有活性炭再生车间、臭氧发生器车间、液氧站、加药间、芬顿加药区、鼓风机房及变配电间等。污泥处理构筑物有污泥浓缩池、平衡池、污泥板框脱水车间。污水处理构筑物及主要的生产附属构筑物工艺设计参数如下。

4.1 调节池兼沉淀池

设1座,分2格,平面尺寸为A×B=126.2 m×20.8 m。前端调节池采用平流沉淀池池型,具有水量调节功能的同时,兼具沉淀功能。全池设泵吸式刮泥机1套。单套参数Lk=20.3 m,N=15 kW。调节池末端设提升泵房,共设卧式离心泵4台,3用1备,单台参数:Q=870 m3/h,H=13 m,N=37 kW。实际运行时调节池兼沉淀池对来水COD去除率约为8%,效果显著。

4.2 臭氧反应池

共设2座,单座有效容积V=695 m3,平面尺寸L×B=20.9 m×12.20 m,有效水深为6.0 m,接触时间T=62 min。臭氧设两级投加系统,设计平均投加量为40 mg/L;最大投加量为50 mg/L。第一级臭氧接触氧化时间t1=38 min;第二级臭氧接触氧化时间t2=24 min。接触池上部设尾气破坏装置,尾气破坏装置总功率N=2.45 kW。

4.3 硝化-反硝化滤池

设1座,平面尺寸为96.51 m×33.08 m。采用上向流轻质滤料滤池形式。硝化滤池设6格,单格面积S=108 m2,滤料深度H=3.5 m,设计正常滤速V=5.1 m/h,强制滤速V=6.1 m/h,滤料区空床停留时间T=45 min。硝化滤池后设内回流泵及反硝化滤池进水提升泵,硝化滤池内回流泵及反硝化滤池进水提升泵各设4台,单台参数:Q=870 m3/h,H=8 m,N=37 kW,变频。正常运行时2用2备,当采用备用路线运行,即处理中水回用系统前污水时3用1备。反硝化滤池设8格,单格面积S=108 m2,滤料深度H=3.5 m,设计正常滤速V=1.6 m/h,强制滤速V=1.8 m/h,滤料区空床停留时间T=131 min。正常运行时启动4格,采用备用路线运行时启动8格。滤池下部设置废水池,有效容积V=1 330 m3,池内设水泵2台,1用1备,单台参数:Q=321 m3/h,H=8.0 m,N=30 kW。

4.4 曝气生物滤池

设1座,分6格,单格平面尺寸为8.0 m×5.4 m,与滤池合建有反冲洗泵房。反冲洗泵房内设离心水泵3台,2用1备,2台变频,单台参数:Q=436 m3/h,H=10 m,N=22 kW。反冲洗罗茨鼓风机设2台,1用1备,单台参数:Q=36 m3/min,H=6.0 m,N=55 kW。曝气罗茨鼓风机设3台,Q=15 m3/min,H=6.0 m,N=30 kW。鼓风机房底部设反冲洗集水池,集水池内设潜污泵2台,单台参数:Q=150 m3/h,H=7.5 m,N=5.5 kW。

4.5 芬顿提升泵房

设1座,平面尺寸为21.0 m×12.8 m,提升泵房前端设集水池,集水池分2格,可单独运行。泵房内设卧式离心泵3台,2用1备,单台参数:Q=730 m3/h,H=15 m,N=45 kW。

4.6 芬顿流化塔

芬顿流化塔共设3个,单个塔高为12.9 m,直径φ=3.85 m,材质为316L,内衬玻璃钢防腐。单塔处理能力为1.0万m3/d。芬顿流化塔的进水总管上投加浓硫酸,芬顿流化塔内投加硫酸亚铁及双氧水,药剂与来水在塔内充分混合反应。每个芬顿反应塔旁设4台卧式离心泵,2用2备,用于反应塔内部的循环、流化,整个芬顿反应塔共设置12台循环流化泵,单台泵参数:Q=300 m3/h,H=18 m,N=30 kW,循环泵材质为双相不锈钢。

4.7 芬顿反应池

设1座,平面尺寸为25.1 m×23.9 m,池总高H=7.0 m,有效水深为6.5 m,共分2格,单格有效容积为1 450 m3,总停留时间为115 min,其中芬顿反应时间为92 min。末端设置为中和反应区,投加液碱,停留时间为23 min。反应池底部设有穿孔曝气管,鼓风曝气搅拌。

4.8 芬顿沉淀池

设2座,采用中进周出辐流式沉淀池池型,平面尺寸φ=32.90 m,H=4.00~6.50 m。沉淀池前设絮凝池1座,絮凝池内设慢速搅拌反应器,絮凝池内投加PAM,PAM投加量3~5 mg/L。

4.9 活性炭吸附池

活性炭吸附在污水处理领域应用的难点问题是吸附饱和后的更换与再生问题,本项目采用的活性炭吸附池型从新活性炭的投加、运行过程中的反洗、饱和后的提取、饱和炭的脱水、再生与新炭储存均实现全机械化,解决了活性炭吸附工艺在污水处理领域应用的操作瓶颈。活性炭吸附池全过程可机械化运行,仅1人操作值守即可。

活性炭吸附池设1座,平面尺寸为65.7 m×15.5 m,H=7.8 m。吸附池分10组,每组包括8个吸附单元,每单元安装1套PP材质XF3000-78型吸附器,共80套。吸附器下部为60°八棱倒锥,每单元装活性炭32 m3,全池共装活性炭1 280 t。吸附池顶部设电动平车1台,规格为8 700 mm×3 200 mm,驱动电机N=2×0.25 kW。活性炭吸附池内的活性炭利用电动平车及吸附器可实现活性炭的机械投加及饱和活性炭的机械提出。

4.10 接触消毒池及排江泵房

设1座,平面尺寸为22.8 m×11.0 m,H=4.75 m。接触消毒池分为独立的2格,消毒采用二氧化氯消毒,二氧化氯设计投加量为7 mg/L,出水混合后经巴氏计量渠进入排江泵房。巴氏计量槽侯宽B=0.3 m,泵房内设潜污泵3台,2用1备,单台参数:Q=625 m3/h,H=11 m,P=37 kW。

4.11 活性炭再生车间

设1座,平面尺寸为41.3 m×9.5 m,再生车间内有内热式回转再生炉、冷却机、洗气塔、引风机等主要设备。再生炉活性炭再生能力为12 t/d,直径D=1.8 m,L=16.7 m。活性炭再生车间外设饱和炭料仓及再生炭料仓各1个,料仓容积V=75 m3,直径D=4.0 m,高H=5.0 m。

4.12 芬顿加药区

由浓硫酸加药系统、氢氧化钠加药系统及双氧水加药系统组成。

浓硫酸储罐设1个,储存浓度为98%的浓硫酸,储罐容积V=60 m3,采用玻璃钢材质。配套安装浓硫酸投加泵2台,1用1备,单台投加泵参数:Q=5 m3/h,H=40 m,N=4.0 kW。配套设置浓硫酸卸料泵1台,参数:Q=35 m3/h,H=22 m,N=5.5 kW。

氢氧化钠储罐设1个,储罐容积V=60 m3,采用316L不锈钢材质。储罐边设氢氧化钠投加泵位2台,1用1备。单台投加泵参数:Q=5 m3/h,H=40 m,N=4.0 kW。配套设置氢氧化钠卸料泵1台,参数:Q=35 m3/h,H=22 m,N=5.5 kW。

双氧水储罐设1个,储罐容积V=60 m3;采用316L材质。储罐边设双氧水投加泵位2台,1用1备。单台投加泵参数:Q=5 m3/h,H=40 m,N=4.0 kW。配套设置双氧水卸料泵1台,参数:Q=35 m3/h,H=22 m,N=5.5 kW。

储罐外设围堰防火堤,堤高为1.5 m,内用玻璃布及高分子涂料防腐。

5 工程投资

本项目工程直接费用为26 337万元,折合吨水投资为8 779元/m3。污水厂日常运行经营成本约3.42元/m3。

6 运行效果分析

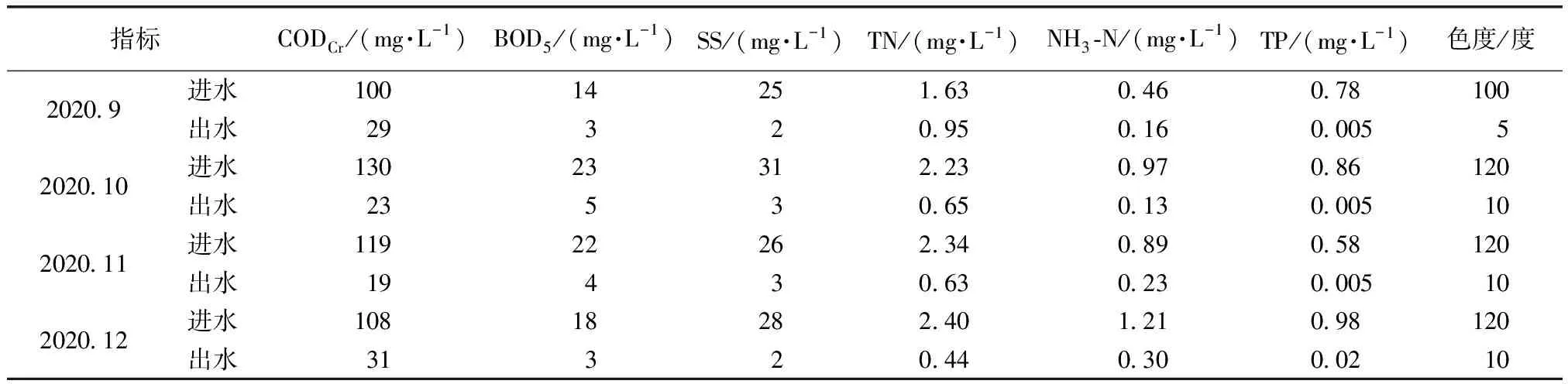

项目于2019年10月建成通水,运行1年多来出水水质稳定达标,表观效果优越,实际出水CODCr≤40 mg/L,色度≤15度。污水厂2020年6月—12月进水水量约为2.3万m3/d,进、出水月均水质值如表4所示。项目单位污水处理电耗指标为0.83 kW·h/m3。日常运行投加的药剂主要为芬顿反应药剂,各药剂投加量如下:浓硫酸(98酸)320 mg/L、氢氧化钠(30%成品)320 mg/L、双氧水(27%液体)200 mg/L、FeSO4·7H2O(固体)200 mg/L。

表4 污水厂实际运行水质情况

7 结论

(1)造纸废水膜法中水回用产生的浓缩水生化性差,含盐量高,采用臭氧-硝化反硝化生物滤池-曝气生物滤池-芬顿-活性炭吸附工艺流程可以将本项目中水回用膜浓缩水稳定处理至达到《城镇污水处理厂污染物排放标准》(GB 18918—2002)一级A标准,出水表观效果好,实际运行出水CODCr≤40 mg/L,色度≤15度。

(2)活性炭吸附用于难降解工业污水处理时,宜采用可机械化运行的池型及成套设备,有利于减少生产运行人员的劳动强度,节省运行费用。